尾部集塵梢具有節能、高效、安裝工期短、投入成本低、占地面積小等優點,其套用推廣前景非常廣闊。

基本介紹

- 中文名:集塵槽

- 優點:節能、 高效、安裝工期短等

集塵雙密封導料槽,所屬技術領域,背景技術,發明內容,附圖說明,具體實施方式,

集塵雙密封導料槽

所屬技術領域

本實用新型涉及一種用於電站、煤礦等領域輸煤系統中的一種具有集塵作用的雙密封導料槽。

背景技術

導料槽是散裝物料轉運過程中用於落料點控制物料堆積運輸、防止物料外泄並控制粉塵外揚的裝置,置於膠帶的上方,傳統使用的喇叭口結構或矩形結構的導料槽受物料的衝擊磨損和誘導風的影響,密封效果差;導料槽底部距離膠帶30~50 mm,導料槽兩側安裝橡膠防溢裙板或廢舊膠帶,保證導料槽兩側同膠帶之間的密封,但防溢裙板或廢舊膠帶在使用過程中往往使用壽命短,同時在膠帶輸送過程中對膠帶膠面產生磨損,降低膠帶使用壽命,密封效果不好易出現較大粉塵;同時,由於輸煤系統在實際使用過程中,不同的轉運站落料點膠帶同托輥接觸部分難以達到完全接觸狀態,特別是在高落差的轉運站點,膠帶運行時受大塊物料衝擊的影響,膠帶抖動較大,膠帶同導料槽緩衝密封板難以達到完全密封,造成粉塵泄露,在轉運點易出現較大粉塵,目前,對導料槽內的減塵設計為配置電除塵或扁布袋除塵器,投資較大,維護費用高。

發明內容

為克服現有技術的不足,本實用新型的發明目的在於提供一種集塵雙密封導料槽,通過導料槽外的二級密封、在導料槽中擴容和安裝集塵單元並在導料槽尾部安裝風機,以實現阻擋塊狀和顆粒狀物料進入外側空間,降低外側空間的誘導風壓力,同時達到避免粉塵泄露外揚、並且抑制粉塵、降低進入導料槽的誘導風的目的。為實現上述目的,本實用新型的技術方案在於:鋼結構骨架上部安裝有頂板,其特徵在於:導料槽為喇叭口結構,其下部側面裝有密封擋板,外側擋料壓緊裝置安裝在導料槽的外側,其下部安裝防溢裙板,防溢裙板為迷宮式結構,防溢裙板同膠帶緊密結合,以實現二級密封和防止粉塵外揚,密封擋板和防溢裙板採用耐磨橡膠或聚氨酯彈性體製作,導料槽底部與膠帶之間有間隙,外側擋料壓緊裝置同檔料槽採用焊接或螺栓連線,連線部位要求完全密封。本實用新型的特徵還在於頂板加高實現擴容並增加多道隔斷,在擴容段導料槽中每兩個相鄰隔斷中間安裝集塵阻尼單元。

本實用新型的特徵還在於導料槽的尾部安裝風機,將最後的誘導風全部抽出,抽出的誘導風吹進上一級落煤管的中段部分,吹入的角度要求同物料下落產生的誘導風實現碰撞。

本實用新型的集塵阻尼單元可以是垂直密集布置的帶孔的塑膠板,也可以是垂直懸掛的多稜角膠條。

本實用新型與現有技術相比,導料槽的密封性能大大提高,可以更好地適應高落差等惡劣工況條件,在導料槽內實現收塵,剩餘誘導風被重新送進上一級落煤管,減少進入導料槽內的誘導風,系列的改進大大降低了物料輸送過程中粉塵的產生,可有效改善輸煤系統環境,提高設備的使用壽命。

附圖說明

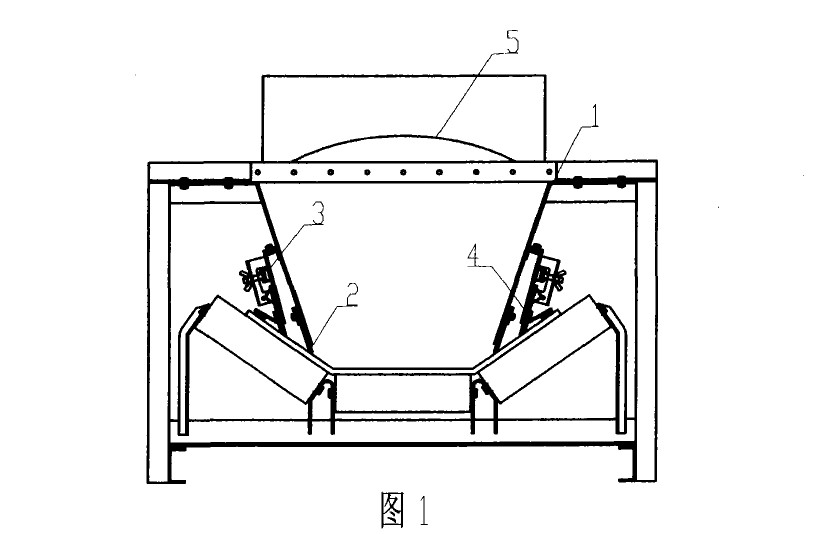

圖1是本實用新型結構示意圖;

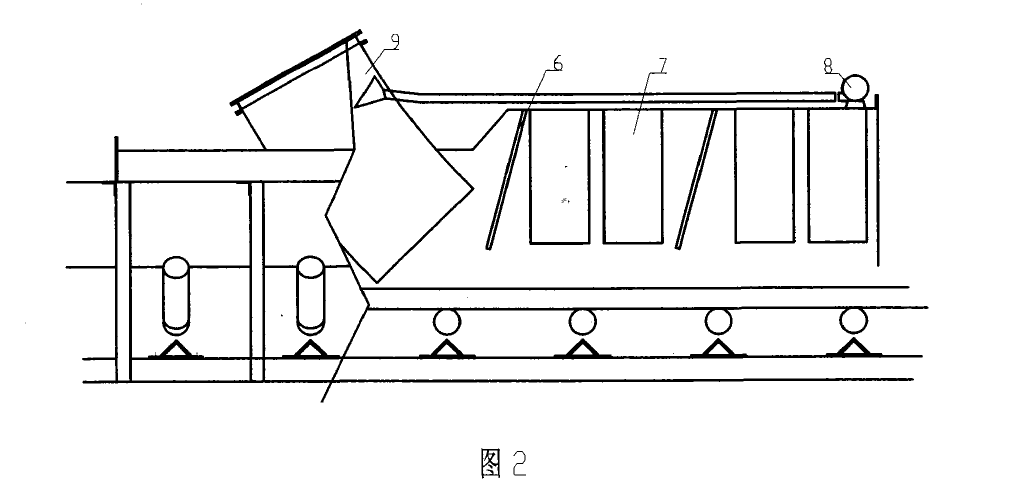

圖2是圖1的側視圖。

具體實施方式

如圖1所示,本實用新型導料槽1內側設計為喇叭口結構,鋼結構底部距離膠帶30-50毫米,以保護膠帶在運行過程中不劃傷,導料槽1下部外側安裝密封擋板2,密封擋板2厚度為15—25毫米,密封擋板2同膠帶之間實現密封,主要阻擋塊狀物料和大的顆粒狀物料不進入外側空間,同時起到對誘導風的導流,抑制誘導風進入外側空間,降低外側空間的誘導風壓力;外側擋料壓緊裝置3同導料槽1採用焊接或螺栓連線,連線部位要求完全密封,外側擋料壓緊裝置3壓緊雙級迷宮式防溢裙板4,防溢裙板4同膠帶緊密結合,起到二級密封和防止粉塵的作用;密封擋板2和防溢裙板4採用耐磨橡膠或聚氨酯彈性體製作。

如圖2所示,對導料槽1落料點後的頂板通過加高實現擴容,使誘導風在進入其中後風速實現下降,同時在擴容導料槽中通過分段設計隔斷6使誘導風在其中實現蛇形運動,降低誘導風速;在擴容段導料槽中每兩個隔斷6中間安裝集塵阻尼單元7,集塵阻尼單元7可以是密集垂直布置的帶孔的塑膠板或垂直懸掛的多稜角膠條等,使誘導風在通過其中時風速逐步衰減,同時粉塵被集塵阻尼單元逐步吸附下來落入膠帶上。在導料槽尾部安裝風機8將低速的含有極少量粉塵的誘導風全部抽出,抽出的誘導風吹進上一級落煤管的中段部分9,吹入的角度要求同物料下落產生的誘導風實現碰撞,減小進入尾端落煤管中的誘導風量,起到抑塵的作用。