陶瓷工程是通過無機非金屬材料製造物體的科學技術。陶瓷工程的研究範圍包括包括對原材料的純化、對需要的化學成分的研究和生產、對產物的結構、成分和性質的研究。

基本介紹

- 中文名:陶瓷工程

- 說明:無機非金屬材料製造物體的技術

- 包括:產物的結構、成分和性質的研究

- 補充:陶瓷歷史

簡介,歷史,軍用需求,教育歷史,主要套用,日用陶瓷分類,按瓷種分類,按花面裝飾,相關案例,生產步驟,球磨,形成方法,燒結過程,

簡介

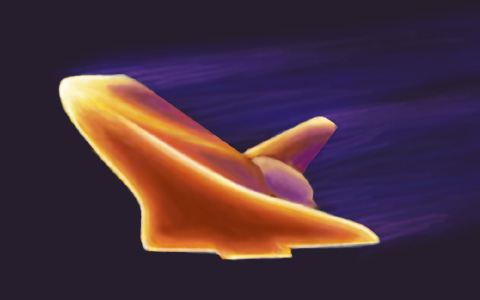

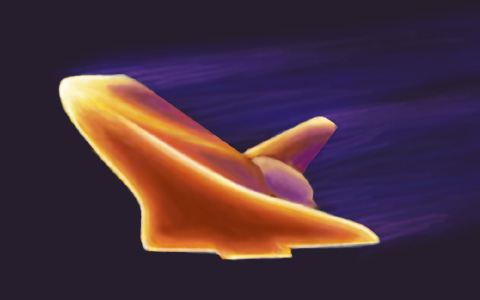

陶瓷材料可能擁有晶體或者部分的晶體結構,在原子層面上是大範圍有序的。玻璃陶瓷可能有不定型或類似玻璃的結構,幾乎沒有有序度或者只能小範圍有序。他們的製造方法可能通過是熔化物質冷卻凝固,通過加熱、或者在低溫下通過化學手段如水熱或溶膠凝膠法得到。 對太空梭外表面進行仿真。

對太空梭外表面進行仿真。

對太空梭外表面進行仿真。

對太空梭外表面進行仿真。陶瓷材料特性使其能夠在材料工程、電子工程、化學工程以及機械工程中得到很多套用。由於通常陶瓷非常耐熱,他們可以用於很多金屬和聚合物無法勝任的地方。陶瓷材料在工業中有廣泛的套用,包括採礦、航天、醫藥、精煉、食品和化學工廠、電子行業、工業輸電、以及光波導傳輸等等。

歷史

陶瓷這個詞(ceramic)來自希臘語單詞κεραμικός (keramikos),意思是陶器。這個單詞和古印歐語詞根燃燒有關。 在英語中,陶瓷可以用作單數名詞,只陶瓷材料或者陶瓷製品,或者作為形容詞使用。複數形式的陶瓷可以用來指使用陶瓷材料製作東西。和許多科學技術一樣,陶瓷工程經過了很大的發展,它在以前的含義和今天的標準有很大的不同。材料科學工程和陶瓷工程現在聚合在了一起。 陶瓷麵包刀

陶瓷麵包刀

陶瓷麵包刀

陶瓷麵包刀1709年,亞伯拉罕·達比在英國的什羅普首次使用了焦炭,以增加熔煉過程的產量。現在焦炭在生產碳化物陶瓷中已經得到了廣泛的套用。1759年,陶工喬賽亞·韋奇伍德在英國的特倫特河畔斯托克開辦了第一家現代陶瓷工廠。1888年,奧地利化學家卡爾·拜耳為俄羅斯的紡織業開發了一種從礬土礦石中分離鋁的生產技術,這種技術被稱為拜爾法。現在,拜爾法仍然被用來為陶瓷工業和鋁工業提純鋁。皮埃爾·居里和雅克·居里兩兄弟在約1880年發現了酒石酸鉀鈉具有壓電特性,壓電性是電子陶瓷的關鍵特性之一。

1893年,愛德華·古德里奇·艾奇遜通過敬愛熱焦炭與粘土的混合物發明了碳化矽,或稱合成碳化矽。法國化學家亨利·莫瓦桑也幾乎同時在他的電弧爐中合成了碳化矽和碳化鎢。1923年,卡爾·施羅特在德國使用液相燒結是莫瓦桑的碳化物粒子與鈷結合(或稱黏合)。使用這種與金屬結合的碳化物製成刀刃可以大大延長加硬鋼製成的刀具的壽命。二十世紀二十年代,瓦爾特·能斯特開發了立方氧化鋯生產技術。這種材料在排氣系統中用作氧氣感應器。在工程中使用陶瓷的唯一限制是它的易碎性。 位於Leo Morandi的瓷磚上釉生產線

位於Leo Morandi的瓷磚上釉生產線

位於Leo Morandi的瓷磚上釉生產線

位於Leo Morandi的瓷磚上釉生產線軍用需求

第二次世界大戰(1939-1945)中對陶瓷的軍用需求極大的促進了陶瓷工程的發展。戰爭產生了對高性能材料的需求,從而加速了陶瓷科學技術的發展。在二十世紀的六十年代和七十年代中,由於核技術、電子行業、通信行業以及太空技術的要求,許多新型陶瓷被開發出來了。1986年,發現了陶瓷超導體,這引起了對陶瓷超導體的在電子器件、電動機和運輸設備中的套用的研究興趣。

軍隊部門對高強度的堅固的材料的有越來越高的需求,這種材料可以在可見光和中紅外波段傳輸光。這些材料可以用於需要透明裝甲的場合。透明裝甲一種材料或者一系列的材料,它們是透明的並且可以提供對彈片的防護。對透明裝甲的主要需求不僅僅是用來打敗有威脅的敵人,同時也可以提供一種最少干擾周圍區域的多打擊能力。透明裝甲的視窗必須與夜視裝備兼容。人們正在尋找新的更薄、更輕,可以提供更強的防護能力的材料。這種固體的部件在許多不同場合都有著廣泛套用,如在光電方面可以用於傳輸光波的光纖、光開關、光放大器和透鏡,製造固體雷射器主機和氣體雷射器的透明窗的材料,以及用於飛彈制導系統和紅外夜視系統的紅外線熱搜尋設備。

教育歷史

捷克共和國

第二陶瓷技術學校於1872年在哲諾伊摩成立。1922年,這所學校搬遷到卡羅維發利州。

貝希涅陶瓷技術學校於1884年成立。

日本 - 日本陶瓷學會於1891年在東京成立。

德國

德國陶瓷學會於1919年在柏林成立。

公立陶瓷技術學院於1908年在塞爾普成立。1973年,這個學校轉移至紐倫堡理工學院,和一所陶瓷職業培訓機構合併,同時也合併了一所提供陶瓷交易、測試和實驗室課程的學校。

波蘭 - 本茨勞陶瓷技術學院存在於1887年到1945年。

西班牙

公立陶瓷學校於1911年在馬德里成立。

馬尼塞斯陶瓷學校於1914年成立。

美國 - 美國的第一個陶瓷工程系由小愛德華·奧頓在1894年建立。他是俄亥俄州立大學地質和礦業工程的教授。奧頓和其他八個專業人士在1898年匹茲堡召開的全國磚製造商協會上成立了美國陶瓷學會, 奧頓是第一任陶瓷學會秘書長,他在俄亥俄州立大學的辦公室被用作學會早期的總部。查爾斯·賓斯在1900年建立了紐約州立粘土與陶瓷學校,現在名為阿爾弗雷德大學。賓斯是陶瓷學會的第三任主席,霍頓是第32任主席。

主要套用

現在陶瓷工程已經是每年已經有數十億美圓的產值的行業了。陶瓷工程和研究已經是科學中的一個重要領域。研究者不斷的開發新的材料,以滿足不同的需求,因此陶瓷材料的套用場合越來越廣。包括宇航、生物醫學、電子行業、光學行業、汽車行業等 穿著防彈背心的美國陸軍士兵和裝甲步兵車

穿著防彈背心的美國陸軍士兵和裝甲步兵車

穿著防彈背心的美國陸軍士兵和裝甲步兵車

穿著防彈背心的美國陸軍士兵和裝甲步兵車二氧化鋯陶瓷可以用來製造刀具。陶瓷刀具的刀刃比鋼製刀具的刀刃壽命更長,儘管它有些脆,在落到堅硬表面時容易折斷。

礬土、碳化硼和碳化矽等陶瓷可以用於防彈背心,以抵當大口徑步槍的射擊。這種陶瓷板通常被稱為輕武器護層。由於它們一般比較輕,類似的材料可以用來保護一些軍用飛機的駕駛員座艙。

氮化矽零件被用於陶瓷球軸承。他們的高硬度意味著他們更加不易磨損,可以提供超過普通材料三倍的壽命。他們在負載下的形變也比較小,這意味著他么能接觸軸承支架邊緣的面積也比較小,這樣,它們滾動的速度就可以更快。在高速運動的場合里,滾動摩擦產生的熱量可能會對金屬軸承產生問題,但是這些問題可能通過使用陶瓷軸承得到緩解。陶瓷軸承通常擁有更加穩定的化學性質,因此可以用於潮濕的場合。在這種場合使用鋼鐵軸承會使他們生鏽。在很多場合里,他們的電氣絕緣的特點經常也對軸承很重要。陶瓷的主要缺點是它們高昂的成本。

二十世紀八十年代早期,豐田對一種絕熱的陶瓷發動機進行了研究。這種發動機可以在超過3300 °C的溫度下工作。陶瓷發動機不需要冷卻系統,因此可以減輕很大一部分重量,從而提高了燃料使用效率。而且根據卡諾熱機定理,燃料效率也會隨著溫度的升高而升高。在傳統的金屬發動機中,大多數燃料燃燒釋放的能量都作為廢棄排放到空氣中了,以防止金屬零件被熔化。儘管擁有這些可取的特點,這種發動機仍然沒有投入生產,這是因為製造符合精度要求和持久性要求的陶瓷零件非常困難。陶瓷中不完美的結構會導致破裂,並且可能會引發危險的設備失效。這種發動機在實驗室環境裡是可能的,但是大規模的生產在目前的技術條件下還不可行。

掃描電子顯微鏡下放大10000倍以後的骨骼礦物質結晶。使用陶瓷製造渦輪發動機的零件的開發工作即將結束,目前,即使在發動機熱區使用超級合金製成的葉片也需要冷卻系統,同時限制工作的溫度。使用陶瓷製造的渦輪機的工作效率將會更高,使得飛機用同樣多的燃料能夠飛得更遠,載更多的重量。

最近,生物陶瓷的研究取得很大的進展,如牙齒植入物和合成骨骼。羥基磷灰石是一種天然的骨骼礦物成分,這種物質可以通過一些生物和化學原料合成,而且可以製成陶瓷材料。使用這些材料製成的骨科植入物可以更好地與骨骼和身體立德其他組織結合,而不會產生排異反應和炎症。由於這個原因,在基因傳遞和組織工程領域對這種材料很感興趣。大多數的羥基磷灰石陶瓷都是多孔的,缺少足夠的機械強度,因此經常被用於作為金屬塗層,以使其與骨骼結合的更緊密,或者作為骨骼的填充物。他們也可以用作骨科的塑膠螺絲的填充物,以減輕炎症,同時使塑膠骨科材料更容易吸收。目前的工作是通過生產緻密的納米級結晶羥基磷灰石陶瓷材料使它們更加強壯,能夠套用於骨科的需要承受重量的設備,這樣就可以使用合成的但是天然存在於骨骼中德礦物質來替代外來的金屬和塑膠骨科製品了。對這些陶瓷進行研究的終極目標是讓他們可以替代骨骼,或者結合膠原蛋白來合成骨骼。

手錶製造業也使用高科技陶瓷來製造手錶的外殼,這是由於這些材料重量更輕,耐劃,壽命更長,摸起來也更光滑。萬國表是制表業中最開始使用陶瓷的品牌,他們在2007年的雙計時飛行員手錶Top Gun款中使用了高科技黑色陶瓷手工製造。

日用陶瓷分類

按瓷種分類

目前市場上流通的主要有日用細瓷器、日用普瓷器、日用炻瓷器、骨質瓷器、玲瓏日用瓷器、釉下(中)彩日用瓷器、日用精陶器等。

按花面裝飾

按花面特色可分為釉上彩、釉中彩、釉下彩、色釉、未加彩的白瓷等。

釉上彩是指在陶瓷產品的釉面上用陶瓷顏料進行裝飾,再經700~850℃烤燒而成的產品。因烤燒溫度沒有達到釉層的熔融溫度,所以裝飾圖案未沉入釉中,只緊貼於釉層表面,裝飾圖案的光澤與釉面的光澤有較明顯的差別。

釉中彩的裝飾方法與釉上彩一致,但烤燒溫度比釉上彩高,達到了陶瓷產品釉料的熔融溫度,陶瓷顏料在釉料熔融時沉入釉中,冷卻後被釉層覆蓋,裝飾圖案的光澤與釉面的光澤一致。

釉下彩的裝飾是在泥坯上進行,經施釉後高溫一次燒成,這種產品和釉中彩一樣,裝飾圖案被釉層覆蓋,裝飾圖案的光澤與釉面的光澤一致。

色釉瓷是在陶瓷釉料中加入一種高溫色劑,使燒成後的產品釉面呈現出某種特定的顏色,如黃色、蘭色、豆青色等。

白瓷通常指未經任何彩飾的陶瓷。

不同的裝飾方式帶來不同的裝飾效果,釉上彩產品的裝飾效果色彩鮮艷、豐富多彩,釉中彩產品和釉下彩產品一般比較素雅,色彩的艷麗程度不如釉上彩產品,消費者可按自己的喜好選擇不同裝飾方法的產品。

相關案例

玻璃陶瓷

玻璃陶瓷材料有許多玻璃與陶瓷的共同特徵。玻璃陶瓷具有一種無定形相和一種或多種晶體相。這種材料通過一種被稱為受控結晶的技術生產,而這種技術通常是在玻璃製作中需要避免的。玻璃陶瓷通常包含有一種均勻分布的晶體相,占其體積的30%到90%,這樣產生了一種具有引人注意的熱力學特性。

在生產玻璃陶瓷的過程中,熔融的玻璃在重新加熱和退火前緩慢的冷卻。在加熱過程中,玻璃會發生部分的結晶。在大多數情況下,需要向其中添加一種被稱為“成核劑”的物質以控制潔淨的過程。由於通常沒有施加壓力和燒結,玻璃陶瓷一般不會出現燒結陶瓷中常有的多孔現象。

玻璃陶瓷通常指一種鋰和矽鋁酸鹽的混合物,包括一系列擁有引人注意的熱力學特性的材料。最具有商業意義的一種特性是他們能夠阻隔熱衝擊。這樣,玻璃陶瓷在製造烹調檯面上非常有用。某些擁有負的熱膨脹係數的晶相可以於擁有正的熱膨脹係數的玻璃相混合,這樣他們的膨脹係數就會互相抵消。大約晶相占70%的時候,玻璃陶瓷擁有接近於0的熱膨脹係數。這種玻璃陶瓷有很好的力學特性,可以反覆快速加熱至1000°C.

統的陶瓷生產步驟按照如下順序:粉碎→配料→混合→成型→乾燥→火燒→裝配。

生產步驟

球磨

粉碎是指將材料從較大的體積轉變為較小體積的過程。粉碎過程需要將黏合材料打碎,每一個單獨的材料塊仍然有自己的外形,或者需要將材料弄成粉末。粉碎通常通過機械手段實現,包括摩擦(材料塊與塊之間碰撞,使得大塊被打碎,顆粒被削減,壓縮(施加壓力增大摩擦),還有衝擊(需要引入研磨介質,或者材料顆粒自身會造成粉碎)。摩擦粉碎設備包括洗滌器,在水中有葉片,可以產生漩渦,是材料在其中發生碰撞而被打碎。壓縮粉碎設備包括顎式碾碎機,滾動碾碎機和錐形碾碎機。衝擊粉碎設備包括球磨,其中有一種介質不停地翻動,砸碎材料。軸撞擊導致材料顆粒與顆粒間的摩擦和壓縮。 球磨

球磨

球磨

球磨配料是根據配方對各種原材料稱重的過程,將原材料準備好用於混合和乾燥。

混合在配料過程之後進行,通常使用不同的機器來實現。在混合攪拌的過程中通常需要加入水。

成型是指將混合好的材料製成各種形狀。成型過程可能包括:1)擠出,如製造磚的過程;2)壓製成型;3)注漿成型,如在製造馬桶、洗臉盆和陶瓷雕像燈裝飾品的時候。成型過程將會生產出一個用於乾燥的零件坯。零件坯比較軟,長時間放置會破壞它的形狀。處理待加工零件可能會改變它們的外形,如,沒有被燒制的磚可以被擠壓,而擠壓以後就保持了那個形狀。

乾燥是將已成型材料中的水分或其他結合劑去除的過程。噴霧乾燥現在被廣泛的用於準備衝壓的粉末。其他的乾燥機如管道乾燥機、周期乾燥機。在需要加熱的兩個階段中,都需要對其施加受控的熱量。首先,熱量將水分移除。這一步許要小心的控制,如果快速加熱,會產生裂紋和表面瑕疵。乾燥後的零件將比零件坯更小,更容易碎,一點點很小的力量都可能造成零件破碎,因此必須需要更小心的處理。

火燒是將乾燥的零件進行受控加熱的過程,這時原材料中的氧化物會發生化學變化,並引起燒結。通過火燒的零件將會比干燥的零件更小。

形成方法

陶瓷成型技術包括拋擲、注漿、流延、注射成型、乾壓、等靜壓、熱等靜壓以及其他方法。在許多領域的技術中都需要某種方法以將陶瓷粉末製造成複雜的形狀。例如,生產先進的高溫結構的零件如熱機零件、渦輪機零件就需要這些方法。用於成型過程的材料除了陶瓷以外可能還包括:木頭、金屬、水、石膏以及環氧物,但是這些物質的大多數都將在火燒過程中被燒掉。

由於這些成型的技術可以提供具有維度穩定性、高表面質量、高密度和微結構一致性的工具和零件,這些技術很有名。而需要採用特殊方法成型的各種專門形狀陶瓷的廣泛套用又使得處理技術越來越多。

增強纖維主要使用聚合物、溶膠凝膠、或者CVD 方法製造,但是也可能使用熔融的方法。最廣泛使用的的形態是層狀結構,例如流延法製造電子襯底和封裝就是很好的方法。光刻法在精確製造半導體和其他如封裝的部件成型方面也有越來越廣的套用。流延法等成型技術在其它套用中也日漸引人注目,如像燃料單元這種開放的結構等等。層狀結構的另一個重要套用是加膜,這裡很重要的技術是熔融噴霧,但是也物理蒸汽沉澱和化學方法的套用也越來越廣泛。除了開放的結構,如蜂巢催化、包括各種泡沫材料的多孔結構(如網狀泡沫)都有日漸廣泛的套用。

目前這種使用粉末材料製成的物體的緻密性都是通過無壓力燒結實現的。但是,使用通過熱壓進行壓力燒結的方法的情況越來越多,特別是在使用非氧化物和製造形狀簡單但是質量要求高的零件時,還有製造大型零件或者每次製造多個零件時,使用壓力燒結更為先進。

燒結過程

基於燒結的方式的基本原理很簡單。火燒的溫度低於陶瓷的熔點。一旦製成了一個乾燥的坯,它將在窯中烘烤。在這裡原子和分子的擴散過程將使主要的微結構特徵發生重大改變。這些改變包括多孔性的逐漸消除,這通常是由於材料發生了收縮,整體變得更加緻密。這樣,物體中的細孔可能發生封閉,導致材料的密度變大,從而極大的提高了材料的強度和抗磨損性。