概述

將陶瓷坯料製成具有一定形狀和規格的坯體的工作過程。陶瓷器成型方法有可塑成型、注漿成型和乾壓成型。

使可塑狀態的坯料在外力作用下發生塑性變形而製成坯體的方法。這種坯料含水率一般為18~26%,應有較高的屈服值,使成型時坯形足夠穩定;亦應有較大延伸變形量,以保證成型時坯料不坼裂。按操作方法可塑成型可分為拉坯、旋壓、滾壓、印坯、雕鑲等。

操作方法

拉坯

將坯料段放在轉動的轆轤車上,用手工拉制出坯體的方法(圖1 )。拉坯是一種古老的制坯方法。中國在大汶口文化晚期出現拉坯工藝,至龍山文化時期已漸盛行。此工藝純系手工操作,不用模型,勞動強度大,要求操作工有熟練的技術。適用於生產批量較小、器形簡單的陶瓷器。目前拉坯成型雖不作為主要手段,但在特殊情況時仍在使用。

成型旋壓

用型刀使放置在旋轉石膏模型中的可塑性坯料受到擠壓、刮削和剪下的作用而形成坯體的方法。旋壓成型分陰模成型和陽模成型兩種。陰模成型的石膏模內凹,模內放坯料,模型內壁決定坯體外形,型刀決定坯體內部形狀。多用於杯、碗等器形較大、內孔較深、口徑小的產品的成型。陽模成型的面膏模凸起,模上放坯料,模型的凸面決定坯體的內表面,型刀旋轉決定其外表面。多用於盤、碟等器形較淺、口徑較大的產品的成型。旋壓成型的成型設備簡單,但坯料受擠壓,排列混亂,坯體密度小,含水率高,產品易變形。

陶瓷器成型

陶瓷器成型滾壓

用旋轉的滾頭對同方向旋轉的模型中的可塑坯料進行滾壓,使坯料均勻展開而形成坯體的方法。滾壓也可分為陰模成型和陽模成型,還可分為熱滾壓(滾頭工作時,一般加熱至120~130℃)和冷滾壓(滾頭在常溫下工作)。滾壓成型所用泥料含水率為20~22%,成型時既有滾壓又有滑動,主要受壓延力作用。使用這種方法成型時泥料受壓力較大而且均勻,因此製品變形小。日用陶瓷生產中,陽模熱滾壓成型法較為理想。

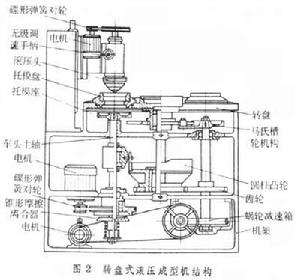

滾壓成型機種類很多,按結構可分為固定式、轉盤式、往復式、橢圓鏈式滾壓成型機和萬能滾壓成型機;按傳動機構分機械式和液壓式。圖2 為轉盤式滾壓成型機,主要用於生產盤、碟、碗等製品。

成型印坯

將坯料放在模型中用手工擠壓,使其延展而按模型內表面輪廓成型的方法。

雕鑲

手工雕削、鑲嵌、粘接坯料而製成坯體的方法。

用坯料製成泥漿,注入多孔模型內(一般為石膏模),藉助於模型的吸水性使泥漿接觸於模型內表面的部分水被吸收而形成坯體的方法。要求注漿成型泥漿的流動性和懸浮性好,因而含水率一般在30%以上,但應在滿足要求的前提下,儘可能減少含水量,以減少脫水時間,降低乾燥收縮,增加坯體強度。注漿成型分空心注漿和實心注漿。

陶瓷器成型

陶瓷器成型空心注漿

將泥漿注入多孔模型內,當附著於模壁的泥漿失水形成泥層達到要求的厚度時,傾倒出多餘的泥漿而形成空心注件的注漿法。一般日用陶瓷中的花瓶、茶壺、糖缸等都可用空心注漿法成型。以前空心注漿時需用人工倒漿,現已廣泛採用離心注漿法。

實心注漿

將泥漿注入有內外兩層模的夾縫中,泥漿中的水分被模型從兩面吸收,在兩模之間形成注件,而沒有多餘的泥漿排出的注漿法。改進的實心注漿均採用高位槽壓力注漿法,以加速模型對水分的吸收。採用此法的坯體含水量可以較少,縮短吸漿時間並減少乾燥收縮,提高成坯的密度。另一種改進的方法是真空注漿。實心注漿一般用於異形盤(如魚盤)類的生產。

將含水很少的坯料放入壓機的底模中,由裝有上模的壓桿加壓而形成顆粒緊密的坯體的方法,由於含水少、壓力大,因而坯體成型後乾燥收縮小,形狀準確,變形少,乾燥時間短。

乾壓成型所用坯料須先製成粒狀料團,因而在壓制大型產品中難以獲得均勻的密度。乾壓成型的燒成溫度比較低,一般用於工業或建築陶瓷的生產。

等靜壓成型是改進的乾壓成型。它不同於壓桿成型時坯料只限於兩個面受壓。操作中將粒狀坯料裝入有彈性的模具(常用橡膠或塑膠製成)中密封,然後放入具有液體或氣體的高壓容器內,用泵對液體或氣體進行加壓,使模具受到由液體或氣體介質傳遞的均勻壓力並傳遞給坯料,使坯料被壓實成與模具相象的坯體。用於等靜壓成型的坯料含水量可為1~4%,可大大提高成型的壓力。

陶瓷器成型

陶瓷器成型 陶瓷器成型

陶瓷器成型