化學反應

把電解銅再進一步加工,可製作成為極細的電解銅粉。

銅電解精煉的原理如下:

陽極反應:Cu — 2e = Cu

Me — 2e= Me

H2O — 2e= 2H + 1/2O2

SO4 — 2e = SO3 + 1/2O2

式中Me代表Fe、Ni、Pb、As、Sb等比Cu更負電性的金屬,它們從陽極上溶解進入溶液。H2O和SO4 2-失去電子的反應由於其電位比銅正,故在正常情況下不會發生。貴金屬的電位更正,不溶解,而進入陽極泥。

陰極反應:Cu + 2e = Cu

2H+ 2e = H2

Me + 2e = Me

在這些反應中,具有標準電位比銅正、濃度高的金屬離子才可能在陰極上被還原,但它們在陽極不溶解,因此只有銅離子還原是陰極反應的主要反應。

原材料

⑴銅精礦

在自然界中自然銅存量極少,一般多以金屬共生礦的形態存在。

銅礦石中常伴生有多種重金屬和稀有金屬,如金、銀、砷、銻、鉍、硒、鉛、碲、鈷、

鎳、鉬等。根據銅化合物的性質,銅礦物可分為自然銅、硫化礦和氧化礦三種類型,主要以硫化礦和氧化礦,特別是硫化礦分布最廣,世界銅產量的90%左右來自硫化礦。銅礦石經過選礦富集獲得精礦,常見為褐色、灰色、黑褐色、黃綠色,成粉狀,粒度一般小於0.074mm。含銅量13-30%,按行業標準YS/T318-1997

《銅精礦》的規定,其化學成分和產品分類如表1。

⑵未精煉銅

按國家標準GB/T11086-1989

《銅及銅合金術語》規定,未精煉銅包括

冰銅、黑銅、沉澱銅和粗銅。冰銅主要由硫化亞銅和硫化亞鐵組成的中間產品,黑銅通常用鼓風爐熔煉廢雜銅或氧化銅礦石而產生的含雜質較多的銅,銅含量一般為60%-85%。沉澱銅通常用鐵從含銅的溶液中置換,沉澱而獲得的銅和

氧化銅的不純混合物,乾量計算銅含量一般約50%-85%。粗銅是用

轉爐吹煉冰銅而產生的純度不高的銅,粗銅中銅的含量一般約為98%,本標準中規定的未精煉銅,主要指的是粗銅。粗銅按行業標準YS/T70-1993《粗銅》的規定,按化學成分分為三個品級。

(3)銅廢碎料

銅廢碎料涉及的範圍較廣,包括

紫銅、黃銅、青銅、

白銅的廢雜料,本標準規定的銅廢碎料僅指紫雜銅。紫雜銅為

銅製品所產生的各類廢料、廢件。如廢舊電纜、紫銅管、棒、板、塊、帶及帶

薄鍍層的上述材料和其它非合金類銅廢料等。有以下5種分類及規格:

第1類:

(a)紫銅管、棒、板、塊、帶,表面乾淨,無油泥和其它沾附、夾雜。

第2類:

(a)1類銅廢料中混有紙屑、各種絕緣材料、少量油泥、銹垢、雜物,但重量必須小於1%。

(b)直徑0.3mm以上的漆包線,無污物和雜物。

第3類:各種報廢的純銅或有薄鍍鋅層的純銅電器開關,零部件。

第4類:

(a)直徑0.1-0.3mm的漆包線。

(b)有油泥或少量其它夾雜的漆包線。

(c)乾淨、發脆的火燒線。

第5類:各種純銅水箱、

蒸發器、熱交換器具、但其內部不得有充填物,只允許有少量自然形成的

水垢。

陰極銅

陰極銅的品質要求:銅精礦由電解精煉法或電解沉積法生產得到陰極銅。按國標GB/T467-1997

《陰極銅》的規定,陰極銅按化學成分分為高純陰極銅(Cu-CATH-1)和標準陰極銅(Cu-CATH-2)和兩個牌號。陰極銅的試驗方法:高純陰極銅化學成分的仲裁分析方法按GB/T13293-1991《高純陽極銅化學分析方法》的規定進行,標準陰極銅化學成分的仲裁分析方法按GB/T5121-1996《銅及銅合金化學分析方法》的規定進行。表面質量用目視檢測。

加工方法

銅的冶煉方法可分為兩類:火法冶金和濕法冶金。世界上精銅產量的85%以上是用火法冶金從硫化銅精礦和

再生銅中回收的,濕法冶金生產的精銅只占15%左右。

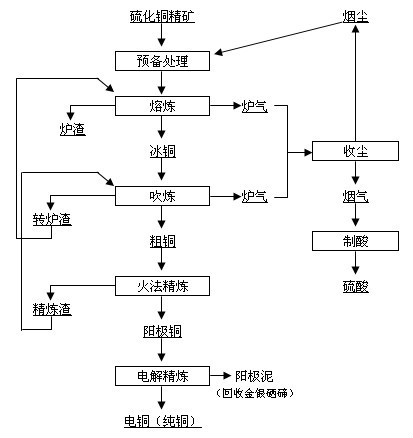

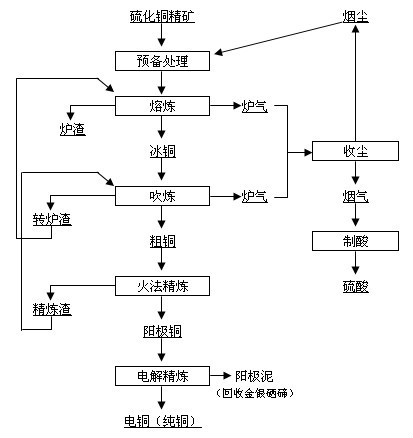

⑴火法冶金

火法煉銅的方法很多,主要有:

鼓風爐熔煉、

反射爐熔煉、閃速熔煉、

電爐熔煉等。從以上煉銅的

工藝流程圖看出:硫化銅精礦(含銅量為13%-30%)可以採用幾種不同的冶金方法進行熔煉,得到冰銅,再經過轉爐吹煉得到含銅大於97.5%的粗銅,因粗銅的質量仍滿足不了工業用銅的要求,必須精煉後得到的精銅要求含銅99.95%以上。在硫化銅精礦冶煉的過程中同時還可以回收硫、金、銀、銻、

鉍、鎳、硒等有價元素

在中國,從銅精礦中提取金屬銅,主要採用火法冶金的方法,比較先進的就是閃速熔煉,其產量占全國產銅量的30%以上。由於能耗低,規模大,能有效控制環境污染等優點。這一冶煉技術正在煉銅工業上得到日益發展。閃速熔煉根據不同爐型的工作原理可分為兩種類型:Outokumpu閃速熔煉、InCo閃速熔煉。

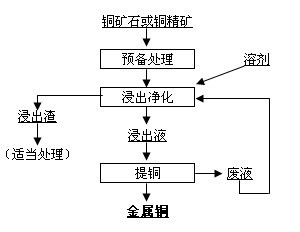

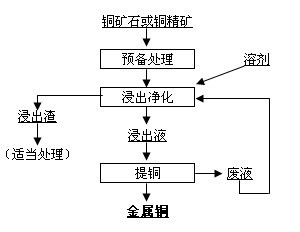

⑵濕法冶金

濕法冶金在許多情況下與火法相配合的。其過程的主要

化學反應是在水溶液中進行的。銅(鋅)礦物預先通過氧化或硫酸焙燒,轉變可溶狀態,然後再進行浸出、淨化電積、以提取電解銅。通常有RLE法、常壓氨浸出法(阿比特法)、高壓氨浸出法、細菌浸出法等。從焙燒→浸出→淨化→電積,簡稱RLE法。其生產流程,濕法冶金主要適用從低品位氧化礦、廢礦堆及浮選尾礦中提取金屬銅。

蝕刻液

線路板生產過程產生大量的蝕刻液,該液中含有銅(銅含量約為120-140g/l)、氨水及氯化銨。對於這種蝕刻液,傳統的處理方法是線路板生產企業作為廢液售賣給回收公司,回收公司以其為原料生產硫酸銅產品,但其中大量含氨液體得不到有效的利用,造成資源浪費,並且不能產生效益。蝕刻液萃取-電沉積(SX-EW)再生閉路循環工藝是使用萃取劑,萃取蝕刻液中的銅,以硫酸反萃成硫酸銅後用電積方法生產金屬銅,而萃取後殘液則調整PH及添加劑再生成蝕刻液子液使用,達到節省資源、減少污染、增加企業效益的目的。

所採用工藝流程是根據銅工業冶煉工藝:萃取-電積工藝進行蝕刻液電解銅技術,這一技術成熟可靠,廣泛使用工藝。其工藝流程如下:

損耗原因

電解銅本標準只考慮了

工藝損耗,途耗未計算在內。

銅損耗

銅損耗⑴工藝損耗

爐渣含銅損失是銅冶煉的主要損失,按損失的形態可分為三種類型:

①化學損失

是指銅以

Cu2O形態造渣引起的損失。只要

爐料中含有足夠的硫,Cu

2O都將變成硫化物。但如果含硫不足或者

氧化氣氛太大,而又沒有足夠的反應條件時,爐渣含Cu

2O對就可能較高。②物理損失

是指銅以Cu

2S形態溶解於爐渣中引起的損失。它取決於爐渣成分,酸性爐渣溶解較少,FeO含量高的爐渣對Cu

2S溶解度大,因此,為了降低銅的物理損失,應儘可能減少爐渣中的

FeO量,或者提高酸度,或者加入CaO代替一部分FeO。

③機械損失

是由於冰銅顆粒未能從爐渣中沉清所引起的。爐渣粘度和比重過大,熔點過高使冰銅不易沉清;爐渣過熱度不夠,熔池容積和形狀不合理,沉清時間沒有保證;化學反應不完全,產生氣泡的浮游作用;冰銅顆粒大細,來不及結合成大顆粒沉降。此外,煙氣和電解液的排放都會引起銅的損失。

銅冶煉生產過程中的金屬損失(以葫蘆島東北有色金屬集團公司為例)情況:

①鼓風爐熔煉工序金屬

回收率97.8%,金屬損失2.2%;

②轉爐吹煉工序金屬回收率99.5%,金屬損失占投入工序

金屬量的0.5%;

③陽極爐精練工序金屬回收率99.5%,金屬損失占投入工序金屬量的0.5%;

④銅電解工序金屬回收率99%,金屬損失占投入工序金屬量的1%。

按以上各工序金屬回收率計算,銅冶煉總回收率為96.0%,金屬損失4.0%。

⑵途耗

精礦在運輸、貯存的損耗比較複雜,一般可以按下述規定執行,但在本標準中,途耗將不包括在內。

①精礦在港口落地後裝車,貨損按0.1%計算,若在5天后裝車,每增加1天,貨損增加0.01%。

②精礦在落地後,每倒動一次,貨損0.1%。

③火車運輸過程,貨損按0.3%-0.4%計算,運輸距離超過500公里,每100公里增加0.1%。

④因外界因素影響,貨損有時增加。下大雨2小時以上貨損加0.05;下中雨連續4小時以上貨損加0.05%;下小雨8小時以上,貨損加0.05%。貨物落地後,因風大造成損失,應根據實際情況進行取證(現場記錄、排照、錄象等)後確定。

⑤精礦進廠後倉儲損失(包括檢斤後倉外損失、卸車損失、倉記憶體放和運輸損失)按0.3%計算。

銅的性質

銅在

元素周期表中,原子序數為29,屬第一副族。其性質為:

①物理性質

銅是一種玫瑰紅色金屬,柔軟、有

金屬光澤,密度為8.92克/厘米,溶點為1083.5℃,沸點為2595℃,富於

延展性,易彎曲,強度較好,在

導電性和導熱性方面,銅僅次於銀,居第二位,它可以進行冷熱壓力加工,由於其具有

面心立方晶格,銅及其化合物無磁性。熔點時銅的蒸氣壓很小,因而在冶金過程溫度下,不易揮發。

②化學性質

液體銅能溶解某些氣體,H

2、O

2、SO

2、CO

2、CO和

水蒸氣等,溶解氣體對銅的機械性質及導電性均有一定影響,純銅在常溫下與乾燥空氣和

濕空氣不起作用,但在CO

2濕空氣中,表面會產生綠色薄膜CuCO

3Cu(OH)

2又稱銅綠,它能保證銅不再被腐蝕。銅在空氣中加熱到185℃即開始與氧作用,表面生成一層暗紅色銅氧化物,當溫度高於350℃時,銅顏逐漸從玫瑰色變成黃銅色,最後變成黑色。銅能溶解於

硝酸和有氧化劑存在的硫酸中,銅能溶解於氨水中,也能與氧、鹵等元素直接化合。

電解銅的用途

電解銅是與人類關係非常密切的有色金屬,被廣泛地套用於電氣、輕工、機械製造、建築工業、國防工業等領域,在我國

有色金屬材料的消費中僅次於鋁。

銅在電氣、電子工業中套用最廣、用量最大,占總消費量一半以上。用於各種電纜和導線,電機和變壓器的繞阻,開關以及

印刷線路板等。

在機械和運輸車輛製造中,用於製造

工業閥門和配件、儀表、

滑動軸承、模具、熱交換器和泵等。

在化學工業中廣泛套用於製造真空器、蒸餾鍋、釀造鍋等。

在國防工業中用以製造子彈、炮彈、槍炮零件等,每生產100萬發子彈,需用銅13--14噸。

在建築工業中,用做各種管道、管道配件、裝飾器件等。

發展前景

電解銅繼出台一系列規定整頓鋼鐵行業後,發改委又開始出拳整治銅冶煉行業。上周五,發改委公布了《銅冶煉行業準入條件》,從投資條件、工藝裝備、能源消耗、環境保護等方面做出了具體規定,以規範銅冶煉行業的投資行為,制止盲目投資和低水平重複建設。在高銅價的刺激下,中國內正在掀起新一輪的銅冶煉產能擴張浪潮。除行業龍頭企業外,一些從來沒有做過銅冶煉的企業也紛紛涉足其間,在電解鋁行業盲目投資熱似乎又在銅冶煉領域顯現。一些業內人士對此頗為憂慮,他們擔心如果任其發展,過不了多久,中國銅冶煉也將重蹈電解鋁行業整體虧損的覆轍。據

《第一財經日報》了解,中國內第一個大銅企業——

江西銅業(集團)。福建一家企業更是準備上馬40萬噸的銅冶煉生產線。在建設和準備上馬的銅冶煉項目產能高達238萬噸,相當於中國內現有產能。《銅冶煉行業準入條件》最值得注意的就是對銅冶煉企業的資質做出了明確的規定,規定銅冶煉必須符合自有礦山原料比例達到25%以上(或者自有礦山原料和通過合資合作方式取得5年以上礦山長期契約的原料達到總需求的40%以上),

項目資本金比例達到35%及以上等條件。

銅成品

銅成品中國銅的生產流程以銅精礦和火法冶煉粗銅為主導。而現狀是,加工能力大於冶煉能力,冶煉能力又大大超過銅精礦的保障能力,銅精礦資源和廢雜

銅都需要進口。統計數據顯示,21世紀以來,國內銅精礦的產量一直沒有明顯增長,保持在年產60萬噸(含銅量,下同)上下,2007年底將形成近370萬噸冶煉能力,遠遠超過屆時全中國銅精礦資源的保障能力和國際市場可能提供的銅精礦量。在中國銅礦山的生產能力也只能滿足冶煉能力的40%。“資源自給率下降,將導致中國內大型企業喪失在產業鏈上游的話語權和支配權,慢慢淪為國際銅礦和冶煉商在中國內的代理加工基地,危及整個行業的可持續發展,進而對國家戰略和經濟安全造成不利影響。”安徽銅陵有色金屬(集團)公司總經理

韋江宏說。

執行原則

標準執行條例中列舉的陰極銅品位是以

國標GB/T467-1997《陰極銅》中的標準陰極銅(Cu-CATH-2)含銅的下限99.95%作為計算依據,符合本標準的其它牌號的陰極銅的單耗計算。

銅金屬屬出口徵稅商品,海關和外經貿主管部門在審批、備案、核銷企業加工貿易契約時,其單耗標準值應在標準中規定的單耗上下限之間,尤其不得低於下限。

銅損耗

銅損耗 銅成品

銅成品