專利背景

實木複合地板是以實木拼板或單板為面板,以實木拼板、單板或膠合板為芯板或底板,經不同組合層壓加工而成的地板,其通常以面板樹種來確定地板樹種名稱。面板常用樹種有

柞木、

樺木、

水曲柳、

綠柄桑、

鳳梨格、柚木等常用樹種,芯層常用樹種有松木、楊木、桉木等樹種,底層常用樹種有楊木、樺木及松木。其兼具強化地板的穩定性與實木地板的美觀性,以其天然木質感、易安裝維護、防腐防潮、適用於地熱等優點而備受青睞。

實木複合地板通常由板體及附著在板體表面的表層構成,表層通常包括附著在板體表面上的附著層與附著在附著層上的油漆層,附著層由附著劑固化而成,該附著劑通常為水性附著劑。如圖1所示為一種2015年8月以前的實木複合地板的板體,該板體大致為長方體的形狀,具有正面101,與正面101相平行的背面102,及首尾依次相連的第一側面103、第二側面104、第三側面105與第四側面106。正面101上表層表面為供人踩踏的行走面,背面102上表層表面為與樓板面接觸的底面,第一側面103及第二側面104上形成有外凸的榫,第三側面105及第四側面106上形成有內凹的榫槽,形成於側面上的榫與榫槽構成實木複合地板的企口。截至2015年8月,實木複合地板的製造方法通常包括表面塗布附著劑步驟及表面塗布油漆步驟。其中,表面塗布附著劑步驟為在板體表面塗布水性附著劑,水性附著劑固化後形成附著於板體表面上的附著層;表面塗布油漆步驟為在附著層上塗布油漆,油漆固化後形成附著在附著層上的油漆層。通過在板體表面與油漆層之間設定一層由水性附著劑固化形成的附著層,以提高油漆層與板體之間的結合牢固度。

由於在製造面板、芯板與底板及將三者層壓並加工成板體的過程中,需要採用粘接劑進行粘接,為了降低實木複合地板的製造成本,醛膠類粘接劑在實木複合地板的生產過程中被大範圍套用,使製造出的實木複合地板含有大量甲醛,在使用過程中會釋放出過量的甲醛,污染室內環境,對人的身體健康產生影響。為了規範實木複合地板的甲醛釋放量,製造出的實木複合地板必須符合國家標準GB-18580-2001《室內裝飾裝修材料人造板及其製品中甲醛釋放限量》中的有關規定,在該標準中規定實木複合地板的甲醛釋放量為1.5毫克/升以下。

公告號為CN101804654B的專利文獻中公開了一種除醛實木複合地板的生產工藝,該生產工藝包括錶板加工步驟、芯板加工步驟、底板加工步驟、膠壓複合步驟、精加工步驟、表面塗飾步驟及成品步驟。該生產工藝在表面塗飾步驟中,由於使用每1000克UV耐磨麵漆加入6-12克除甲醛劑的混合物作為面漆,可有效地減少實木複合地板的甲醛量釋放量。使用該生產工藝製造出的實木複合地板的除醛性能雖低於國家標準,但是,隨著地板使用時間的推移,其除醛效果逐漸減弱,導致除醛性能不穩定。

發明內容

專利目的

《除醛實木複合地板及其製造方法》的主要目的是提供一種環保性能高的除醛實木複合地板,另一目的是提供一種用於製造上述除醛實木複合地板的製造方法。

技術方案

《除醛實木複合地板及其製造方法》提供的除醛實木複合地板包括板體及附著在該板體表面上的表層。板體表面由正面,與正面相平行的背面,及首尾依次相連的第一側面、第二側面、第三側面及第四側面構成。表層包括附著在板體表面上的附著層及附著在附著層上的油漆層,其中,附著層由水性附著劑與除醛劑混合成的附著劑固化而成。

由以上方案可見,由於除醛劑分散在附著層內,且附著層外覆蓋有一層油漆層,油漆層作為密封分隔層,將具有除醛劑的附著層與空氣分隔開,可有效地防止除醛劑的散失,提高實木複合地板除醛性能的穩定性,提高其環保性能。

一個具體的方案為上述除醛實木複合地板板體的面板為平面面板,所使用的附著劑中水性附著劑與除醛劑的重量之比為8:2至8:5,板體表面上的附著層由塗布量為10克/平方米至20克/平方米的附著劑固化而成。該配比與塗布量的範圍,在有效確保地板的除醛性能及油漆層與板體表面結合牢固的條件下,使附著劑的使用量為適量。

進一步的方案為上述附著劑中的水性附著劑與除醛劑重量之比為8:2,附著劑的塗布量為10克/平方米至14克/平方米。可在確保除醛性能的條件下,油漆層與板體表面間的結合牢固度達到最優。

另一個具體的方案為上述除醛實木複合地板板體的面板為仿古面板,所使用的附著劑中水性附著劑與除醛劑的重量之比為8:2至8:5,附著在板體正面上的附著層由塗布量為10克/平方米至26克/平方米的附著劑固化而成;附著在板體背面、第一側面、第二側面、第三側面及第四側面上的附著層由塗布量為10克/平方米至20克/平方米的附著劑固化而成。該配比及塗布量的範圍,在有效確保除醛性能及油漆層與板體表面間結合牢固的條件下,使附著劑的使用量為適量。

進一步的方案為在附著在板體正面上的附著層所用的附著劑中,水性附著劑與除醛劑的重量之比為7:3,附著劑的塗布量為20克/平方米至26克/平方米;在附著在板體背面、第一側面、第二側面、第三側面及第四側面上的所述附著層所用的附著劑中,水性附著劑與除醛劑的重量之比為8:2,附著劑的塗布量為10克/平方米至14克/平方米。可在確保除醛性能的條件下,油漆層與板體表面間的結合牢固度達到最優。

為了實現上述另一目的,《除醛實木複合地板及其製造方法》提供的除醛實木複合地板的製造方法包括在板體的表面塗布附著劑以形成附著層的表面塗布附著劑步驟,及在附著層的表面塗布油漆以形成油漆層的表面塗布油漆步驟。在表面塗布附著劑步驟中,使用的附著劑由水性附著劑與除醛劑混合而成。採用該方法製造出的實木複合地板的甲醛釋放量低,除醛性能穩定,環保性高。一個具體的方案為上述板體的面板為平面面板;在表面塗布附著劑步驟中,附著劑中的水性附著劑與除醛劑的重量之比為8:2至8:5,附著劑在板體表面上的塗布量為10克/平方米至20克/平方米。製造出的除醛實木複合地板在有效確保低甲醛釋放量及油漆層與板體表面結合牢固的前提下,使附著劑的使用量為適量。進一步的方案為在表面塗布附著劑步驟中,附著劑中的水性附著劑與除醛劑的重量之比為8:2,附著劑的塗布量為10克/平方米至14克/平方米。製造出的除醛實木複合地板在有效確保低甲醛釋放量的前提下,使油漆層與板體表面的結合更牢固。

一個優選的方案為要求所使用的板體的甲醛釋放量在0.8毫克/升以下。進一步降低製造出的除醛實木複合地板的甲醛釋放量。

另一個優選的方案為在上述製造方法按順序包括正背面塗布附著劑步驟、塗布膩子步驟、塗布底漆步驟、成型加工步驟、正面塗布面漆步驟、側面塗布附著劑步驟、封邊步驟、背面塗布防水漆步驟及面漆著色步驟,正背面塗布附著劑步驟與側面塗布附著劑步驟構成表面塗布附著劑步驟,塗布底漆步驟、正面塗布面漆步驟、封邊步驟、背面塗布防水漆步驟及面漆著色步驟構成表面塗布油漆步驟。正背面塗布附著劑步驟為在板體的正背面上塗布一層附著劑,附著劑固化後分別形成正面附著層及底面附著層;塗布膩子步驟為在正面附著層上塗布第一層膩子,塗布量為20克/平方米至25克/平方米,當第一層膩子固化後接著塗布第二層膩子,塗布量為20克/平方米,兩層膩子固化形成修補層;塗布底漆步驟為在修補層上塗布一層耐磨底漆,塗布量為15克/平方米至20克/平方米,耐磨底漆固化後接著塗布第一層普通底漆,塗布量為20克/平方米至25克/平方米,第一層普通底漆固化後接著塗布第二層普通底漆,塗布量為15克/平方米至20克/平方米,第二層普通底漆固化後再塗布第三層普通底漆,塗布量為20克/平方米至25克/平方米,一層耐磨漆及三層普通漆固化形成底漆層;成型加工步驟為在側面上成型出板體的企口;正面塗布面漆步驟為在底漆層上塗布第一層面漆,塗布量為6克/平方米至8克/平方米,第一層面漆固化形成第一層面漆膜層,接著塗布第二層面漆,塗布量為80克/平方米至120克/平方米,第二層面漆固化形成第二層面漆膜層;側面塗布附著劑步驟為在板體的側面及企口塗布一層附著劑,自然存放2小時至10小時固化形成側面附著層;封邊步驟為在側面附著層上塗布一層防水漆,塗布量為10克/平方米至20克/平方米,固化形成側面防水漆層;背面塗布防水漆步驟為在底面附著層上塗布一層防水漆,塗布量為10克/平方米至20克/平方米,經固化形成底面防水漆層;面漆著色步驟為在正面塗布油漆步驟中形成的第二層面漆膜層上塗布一層耐磨麵漆,塗布量為6克/平方米至8克/平方米,該耐磨麵漆固化後與第一層面漆膜層及第二層面漆膜層構成面漆層。先在正面上塗布底漆再進行封邊,可有效地避免邊部出現掛漆及出現毛刺現象。

另一個具體的方案為上述板體的面板為仿古面板,在表面塗布附著劑步驟中,附著劑中的水性附著劑與除醛劑的重量之比為8:2至8:5,附著劑在板體的正面上的塗布量為10克/平方米至26克/平方米,在板體的背面及四周側面上的塗布量為10克/平方米至20克/平方米。確保製造出面板為仿古面板的除醛實木複合地板具有低甲醛釋放量及油漆層與板體表面結合牢固的前提下,使附著劑的使用量為適量。

進一步的方案為在表面塗布附著劑步驟中,塗布在板體的正面上的附著劑中的水性附著劑與除醛劑的重量之比為7:3,附著劑的塗布量為20克/平方米至26克/平方米;塗布在板體的背面及四周側面上的附著劑中水性附著劑與除醛劑的重量之比為8:2,附著劑的塗布量為10克/平方米至14克/平方米。

一個優選的方案是要求所使用的板體的甲醛釋放量為0.8毫克/升以下。另一個優選的方案為上述製造方法按順序包括成型加工步驟、側面塗布附著劑步驟、封邊步驟、正背面塗布附著劑步驟、塗布膩子步驟、塗布底漆步驟、正面塗布面漆步驟、背面塗布防水漆步驟及面漆著色步驟,正背面塗布附著劑步驟與側面塗布附著劑步驟構成表面塗布附著劑步驟,塗布底漆步驟、正面塗布面漆步驟、封邊步驟、背面塗布防水漆步驟及面漆著色步驟構成表面塗布油漆步驟。成型加工步驟為在側面上成型出板體的企口;側面塗布附著劑步驟為在板體的側面及企口塗布一層附著劑,自然存放2小時至10小時固化形成側面附著層;封邊步驟為在側面附著層上塗布一層防水漆,塗布量為10克/平方米至20克/平方米,固化形成側面防水漆層;塗布膩子步驟為在正面附著層上塗布第一層膩子,塗布量為25克/平方米至30克/平方米,第一層膩子固化後接著塗布第二層膩子,塗布量為30克/平方米至35克/平方米,兩層膩子固化形成修補層;正背面塗布附著劑步驟為在板體的正面上塗布一層附著劑固化形成正面附著層,在板體的背面塗布一層附著劑固化形成底面附著層;塗布底漆步驟為在修補層上塗布一層耐磨底漆,塗布量為15克/平方米至20克/平方米,耐磨底漆固化後接著塗布第一層普通底漆,塗布量為25克/平方米至30克/平方米,第一層普通底漆固化後接著塗布第二層普通底漆,塗布量為15克/平方米至20克/平方米,第二層普通底漆固化後再塗布第三層普通底漆,塗布量為25克/平方米至30克/平方米,一層耐磨漆及三層普通漆固化形成底漆層;正面塗布面漆步驟為在底漆層上塗布第一層面漆,塗布量為8克/平方米至10克/平方米,第一層面漆固化形成第一層面漆膜層,接著塗布第二層面漆並固化形成第二層面漆膜層,塗布量為80克/平方米至120克/平方米;背面塗布防水漆步驟為在底面附著層上塗布一層防水漆,塗布量為10克/平方米至20克/平方米,固化形成底面防水漆層;面漆著色步驟為在正面塗布油漆步驟中形成的第二層面漆膜層上塗布一層耐磨麵漆,塗布量為8克/平方米至10克/平方米,耐磨麵漆固化後與第一層面漆膜層及第二層面漆膜層構成面漆層。

改善效果

採用《除醛實木複合地板及其製造方法》實木複合地的製造方法進行製造的除醛實木複合地板的甲醛釋放量遠小於國家標準所規定的值,與對照實驗二組相比,非常有效地降低了除醛實木複合地板的甲醛釋放量,且大部分均遠小於2015年8月以前的市場上銷售的通過在面漆中添加除醛劑的實木複合地板產品。此外,《除醛實木複合地板及其製造方法》製造方法製造出的除醛實木複合地板其通透性更好,能夠很好的顯映出地板的天然木質紋理。

附圖說明

圖1為2015年8月以前的一種實木複合地板的板體的立體圖;

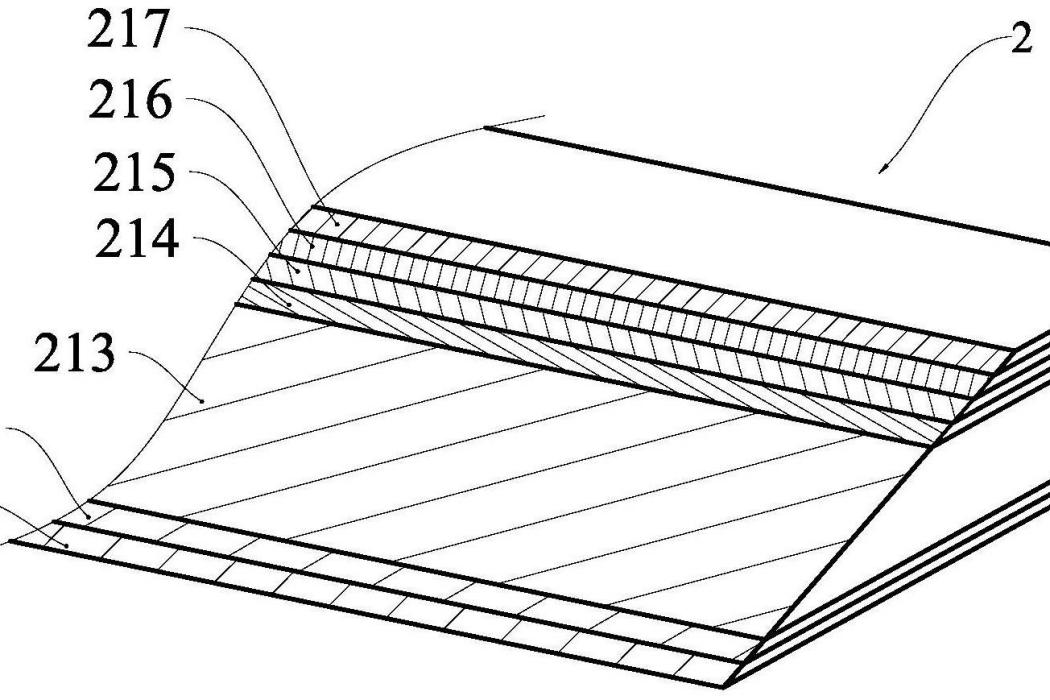

圖2為《除醛實木複合地板及其製造方法》除醛實木複合地板第一實施例中板體、正面表層與背面表層的結構示意圖;

圖3為《除醛實木複合地板及其製造方法》除醛實木複合地板的製造方法第一實施例的流程圖;

圖4為《除醛實木複合地板及其製造方法》除醛實木複合地板的製造方法第二實施例的流程圖。

技術領域

《除醛實木複合地板及其製造方法》涉及一種地板及該地板的製造方法,具體地說,涉及一種除醛實木複合地板及其製造方法。

權利要求

1.除醛實木複合地板,包括板體及附著在所述板體的表面的表層;所述表面由正面,與所述正面相平行的背面,及首尾依次相連的第一側面、第二側面、第三側面及第四側面構成;其特徵在於:所述表層包括附著在所述表面,由水性附著劑與除醛劑混合成的附著劑固化而成的附著層,及附著在所述附著層上的油漆層。

2.根據權利要求1所述除醛實木複合地板,其特徵在於:所述板體的面板為平面面板;所述水性附著劑與所述除醛劑的重量之比為8:2至8:5;所述附著層由塗布量為10克/平方米至20克/平方米的所述附著劑固化而成。

3.根據權利要求2所述除醛實木複合地板,其特徵在於:所述重量之比為8:2;所述塗布量為10克/平方米至14克/平方米。

4.根據權利要求1所述除醛實木複合地板,其特徵在於:所述板體的面板為仿古面板;所述水性附著劑與所述除醛劑的重量之比為8:2至8:5;附著在所述正面上的所述附著層由塗布量為10克/平方米至26克/平方米的所述附著劑固化而成;附著在所述背面、所述第一側面、所述第二側面、所述第三側面及所述第四側面上的所述附著層由塗布量為10克/平方米至20克/平方米的所述附著劑固化而成。

5.根據權利要求4所述除醛實木複合地板,其特徵在於:在附著在所述正面上的所述附著層所用的所述附著劑中,所述水性附著劑與所述除醛劑的重量之比為7:3,所述附著劑的塗布量為20克/平方米至26克/平方米;在附著在所述背面、所述第一側面、所述第二側面、所述第三側面及所述第四側面上的所述附著層所用的所述附著劑中,所述水性附著劑與所述除醛劑的重量之比為8:2,所述附著劑的塗布量為10克/平方米至14克/平方米。

6.除醛實木複合地板的製造方法,包括在板體的表面塗布附著劑以形成附著層的表面塗布附著劑步驟,及在附著層的表面塗布油漆以形成油漆層的表面塗布油漆步驟;其特徵在於:在表面塗布附著劑步驟中,使用的附著劑由水性附著劑與除醛劑混合而成。

7.根據權利要求6所述除醛實木複合地板的製造方法,其特徵在於:板體的面板為平面面板;水性附著劑與除醛劑的重量之比為8:2至8:5;附著劑的塗布量為10克/平方米至20克/平方米。

8.根據權利要求7所述除醛實木複合地板的製造方法,其特徵在於:附著劑中的水性附著劑與除醛劑的重量之比為8:2;附著劑的塗布量為10克/平方米至14克/平方米。

9.根據權利要求6所述除醛實木複合地板的製造方法,其特徵在於:板體的面板為仿古面板;水性附著劑與除醛劑的重量之比為8:2至8:5;附著劑在板體的正面的塗布量為10克/平方米至26克/平方米,在板體的背面及四周側面的塗布量為10克/平方米至20克/平方米。

10.根據權利要求9所述除醛實木複合地板的製造方法,其特徵在於:塗布在板體的正面的附著劑中的水性附著劑與除醛劑的重量之比為7:3,附著劑的塗布量為20克/平方米至26克/平方米;塗布在板體的背面及四周側面的附著劑中水性附著劑與除醛劑的重量之比為8:2,附著劑的塗布量為10克/平方米至14克/平方米。

實施方式

參見圖2,除醛實木複合地板2的面板為平面面板,沿垂直於行走面的方向,自下而上,其具有底面防水漆層211、底面附著層212、板體213、正面附著層214、修補層215、底漆層216及面漆層217;面漆層217遠離板體213的表面構成除醛實木複合地板2的行走面,防水漆層211遠離板體213的表面構成除醛實木複合地板2的底面。沿垂直於側面的方向,自里向外,板體213的第一側面、第二側面、第三側面及第四側面外依次附著有側面附著層及側面防水漆層。底面防水漆層211與底面附著層212構成附著在板體213背面上的表層;正面附著層214、修補層215、底漆層216及面漆層217構成附著在板體213正面上的表層;側面附著層與側面防水漆層構成附著在側面上的表層。

參見圖3,除醛實木複合地板2的製造方法由板體抽檢步驟S101、板體分選步驟S102、定厚砂光步驟S103、正面砂光步驟S104、油漆前檢查步驟S105、正背面輥塗附著劑步驟S106、輥塗膩子步驟S107、輥塗底漆步驟S108、成型加工步驟S109、正面塗布面漆步驟S110、側面塗布附著劑步驟S111、封邊步驟S112、背面輥塗防水漆步驟S113、面漆著色步驟S114及成品步驟S115組成。正背面輥塗附著劑步驟S106與側面塗布附著劑步驟S111構成本例的表面塗布附著劑步驟,輥塗底漆步驟S108、正面輥塗面漆步驟S110、封邊步驟S112、背面輥塗防水漆步驟S213及面漆著色步驟S114構成本例的表面塗布油漆步驟。在板體抽檢步驟S101中,除了依照國家標準GB/T18103-2013的規定對板體的浸漬剝離、含水率、膠合強度等情況進行抽檢,進一步要求抽檢的板體甲醛釋放量在0.8毫克/升以下,浸漬剝離的抽檢標準為將板體在100攝氏度以上的沸水中進行水煮,在水煮3小時至4小時後要求任何一邊的任一膠層開膠的累計長度不超過該膠層的1/3。板體分選步驟S102,將尺寸不合格及藍變、變色、翹皮、腐朽及開裂的板體挑出。定厚砂光步驟S103,將分選好的板體進行定厚砂光,將砂光後的板體進行碼放整齊。正面砂光步驟S104,將定厚砂光好板體的正面進行精砂。油漆前檢查步驟S105,要求砂光面光滑,且不能透底及出現波狀痕跡,將砂光不合格的板體篩選出,並對砂光合格的板體進行除塵處理。正背面輥塗附著劑步驟S106,通過單輥塗布機在面板及底板遠離芯板的表面上塗布水性附著劑與除醛劑混合成附著劑,塗布量為10克/平方米至20克/平方米,塗布完後採用UV燈進行光照或用烘箱乾燥固化成底面附著層與正面附著層,水性附著劑與除醛劑的重量比為8:2至8:5,除醛劑的含量不能太高,否則將降低整個表層的附著性能,太低了除醛性能無法達到預定要求。輥塗膩子步驟S107,通過雙輥塗布機在正面附著層上塗布第一層膩子,塗布量為20克/平方米至25克/平方米,用UV燈光照固化;接著,通過雙輥塗布機再塗布第二層膩子,塗布量為20克/平方米,UV燈光照固化,兩次塗布的膩子固化後形成修補層。輥塗底漆步驟S108,通過單棍塗布機在修補層上塗布一層耐磨底漆,塗布量為15克/平方米至20克/平方米,用UV燈進行光照固化;接著,通過雙輥塗布機再塗布第一層普通底漆,塗布量為20克/平方米至25克/平方米,用UV燈進行光照固化;接著,通過雙輥塗布機再塗布第二層普通底漆,塗布量為15克/平方米至20克/平方米,用UV燈進行光照固化;最後,通過雙輥塗布機再塗布第三層普通底漆,塗布量為20克/平方米至25克/平方米,用UV燈進行光照固化,前三道底漆固化後均採用240目的砂帶進行漆膜砂光,最後一道底漆採用320目的砂帶進行漆膜砂光,在漆膜砂光過程中,不能砂穿漆膜,不得有圓角、且無砂痕及板面平整無波浪紋,一層耐磨底漆及三層普通底漆固化後形成底漆層。成型加工步驟S109,在板體的四個側面成型出企口。正面輥塗面漆步驟S110,通過雙輥塗布機在底漆層上塗布第一層面漆,塗布量為6克/平方米至8克/平方米,用UV燈進行光照固化形成第一層面漆膜層;接著通過雙輥塗布第二層面漆,塗布量為80克/平方米至120克/平方米,用UV燈進行光照固化形成第二層面漆膜層。側面塗布附著劑步驟S111,在側面及企口塗布一層水性附著劑與除醛劑的混合成的附著劑,在該附著劑中水性附著劑與除醛劑重量之比為8:2至8:5,塗布量為10克/平方米至20克/平方米,自然存放2小時至10小時固化形成側面附著層。封邊步驟S112,在側面附著層上塗布一層防水漆,塗布量為10克/平方米至20克/平方米,經UV燈光照固化形成側面防水漆層。背面輥塗防水漆步驟S113,在底面附著層上塗布一層防水漆,塗布量為10克/平方米至20克/平方米,經UV燈光照固化形成底面防水漆層。面漆著色步驟S114,在正面塗布油漆步驟中形成的第二層面漆膜上通過雙輥塗布機塗布一層耐磨麵漆,塗布量為6克/平方米至8克/平方米,並用UV燈光照固化,該耐磨麵漆固化後與輥塗面漆步驟中的第一層面漆膜層及第二層面漆膜層構成面漆層。成品步驟S115,對成品進行檢查、包裝及入庫。

除醛實木複合地板的面板為仿古面板,即面板背離芯板的表面上形成有凹凸的紋理,使其具有立體感;其他部分及其結構與除醛實木複合地板及其製造方法第一實施例中的除醛實木複合地板相同。

仿古面板的除醛實木複合地板製造方法由板體抽檢步驟S201、板體分選步驟S202、定厚砂光步驟S203、成型加工步驟S204、側面塗布附著劑步驟S205、封邊步驟S206、正面砂光步驟S207、油漆前檢查步驟S208、正背面輥塗附著劑步驟S209、輥塗膩子步驟S210、輥塗底漆步驟S211、正面輥塗面漆步驟S212、背面輥塗防水漆步驟S213、面漆著色步驟S214及成品步驟S215組成。正背面輥塗附著劑步驟S209與側面塗布附著劑步驟S205構成本例的表面塗布附著劑步驟,輥塗底漆步驟S211、正面輥塗面漆步驟S212、封邊步驟S206、背面輥塗防水漆步驟S213及面漆著色步驟S214構成本例的表面塗布油漆步驟。其中板體抽檢步驟S201、板體分選步驟S202、定厚砂光步驟S203、成型加工步驟S204、正面砂光步驟S207、油漆前檢查步驟S208、成品步驟S215與除醛實木複合地板及其製造方法第一實施例中的製造方法相對應步驟相同。側面塗布附著劑步驟S205,在側面及企口塗布一層水性附著劑與除醛劑混合成的附著劑,在該附著劑中水性附著劑與除醛劑的重量之比為8:2至8:5,塗布量為10克/平方米至20克/平方米,自然存放2小時至10小時固化形成側面附著層。封邊步驟S206,在側面附著層上塗布一層防水漆,塗布量為10克/平方米至20克/平方米,經UV燈光照固化形成側面防水漆層。正背面輥塗附著劑步驟S209,通過單輥塗布機在面板遠離芯板的表面上塗布水性附著劑與除醛劑混合成的附著劑,塗布量為10克/平方米至26克/平方米,塗布完後採用UV燈進行光照或用烘箱乾燥固化成正面附著層,水性附著劑與除醛劑的重量之比為8:2至8:5;過單輥塗布機底板遠離芯板的表面上塗布水性附著劑與除醛劑混合成的附著劑,塗布量為10克/平方米至20克/平方米,塗布完後採用UV燈進行光照或用烘箱乾燥固化成底面附著層,水性附著劑與除醛劑的重量比為8:2至8:5。其中,塗布量每平方的計算基準平面為面板表面在底面所在平面上的投影面積,以下各步驟同該計算方法。輥塗膩子步驟S210,通過雙輥塗布機在正面附著層上塗布第一層膩子,塗布量為25克/平方米至30克/平方米,用UV燈光照固化;接著,通過雙輥塗布機再塗布第二層膩子,塗布量為30克/平方米至35克/平方米,UV燈光照固化,兩層膩子固化形成修補層。輥塗底漆層步驟S211,通過單輥塗布機在修補層上塗布一層耐磨底漆,塗布量為15克/平方米至20克/平方米,用UV燈進行光照固化;接著,通過雙輥塗布機再塗布第一層普通底漆,塗布量為25克/平方米至30克/平方米,用UV燈進行光照固化;接著,通過雙輥塗布機再塗布第二層普通底漆,塗布量為15克/平方米至20克/平方米,用UV燈進行光照固化;最後,通過雙輥塗布機再塗布第三層普通底漆,塗布量為25克/平方米至30克/平方米,用UV燈進行光照固化,前三道底漆固化後均採用240目的砂帶進行漆膜砂光,最後一道底漆採用320目的砂帶進行漆膜砂光,在漆膜砂光過程中,不能砂穿漆膜,不得有圓角、且無砂痕及板面平整無波浪紋,一層耐磨底漆及三層普通底漆固化後形成底漆層。正面輥塗面漆步驟S212,通過雙輥塗布機在底漆層上塗布第一層面漆,塗布量為8克/平方米至10克/平方米,用UV燈進行光照固化形成第一層面漆膜層;接著通過雙輥塗布第二層面漆,塗布量為80克/平方米至120克/平方米,用UV燈進行光照固化形成第二層面漆膜層。背面輥塗防水漆步驟S213,在底面附著層上塗布一層防水漆層,塗布量為10克/平方米至20克/平方米,經UV燈光照固化後形成底面防水漆層。面漆著色步驟S214,在輥塗面漆步驟中形成第二層面漆膜層上通過雙輥塗布機塗布一層耐磨麵漆,塗布量為8克/平方米至10克/平方米,並用UV燈光照固化,該耐磨麵漆固化後與輥塗面漆步驟中的第一層面漆膜層及第二層面漆膜層構成面漆層。

在上述實施例中,考慮油漆層與板體的結合牢固度,對於平面面板的除醛實木複合地板,正面附著層、底面附著層及側面附著層所用水性附著劑與除醛劑附著劑的重量之比優選為8:2;對於仿古面板的除醛實木複合地板,正面附著層所用水性附著劑與除醛劑的重量之比優選為7:3,底面附著層與側面附著層中水性附著劑與除醛劑的重量之比優選為8:2。

如下表1所示,對照試驗一組為採購2015年8月以前市場中採用在面漆中添加除醛劑的實木複合地板,對照試驗二組為採用與實驗組相同的製造方法,只是附著劑只有水性附著劑,無除醛劑;甲醛釋放量的檢測方法為對在不同時期製造的實木複合地板進行抽樣10塊作為樣本,對樣本採用乾燥器法進行測試並取平均值作為檢測結果,對照試驗一組的檢測值為從採購地板中抽樣10塊採用乾燥器方進行檢測獲得的平均值。其中,柚木平面表示面板樹種為柚木且為平面面板,紅橡仿古表示面板樹種為紅橡且為仿古面面板,柚木平面、紅橡平面及榆木平面均為採用上述除醛實木複合地板及其製造方法第一實施例所列的製造方法進行製造,楓樺仿古、紅橡仿古為均採用上述除醛實木複合地板及其製造方法第二實施例所列的製造方法進行製造。檢測結果如下表1所示,

(1)在次序為2的試驗組中,水性附著劑與除醛劑的重量之比為8:2,用量為10克/平方米。

(2)在次序為3的試驗組中,塗布在底面及側面的附著劑中,水性附著劑與除醛劑的重量之比為8:2,塗布量為10克/平方米;塗布正面的附著劑中,水性附著劑與除醛劑的重量之比為8:2,塗布量為10克/平方米。

(3)在次序為4的試驗組中,水性附著劑與除醛劑的重量之比為8:3,用量為20克/平方米。

(4)在次序為5的試驗組中,塗布在底面及側面的附著劑中,水性附著劑與除醛劑的重量之比為8:5,塗布量為20克/平方米;塗布正面的附著劑中,水性附著劑與除醛劑的重量之比為7:3,塗布量為26克/平方米。

(5)在次序為6的試驗組中,塗布在底面及側面的附著劑中,水性附著劑與除醛劑的重量之比為8:3,塗布量為14克/平方米;塗布正面的附著劑中,水性附著劑與除醛劑的重量之比為8:5,塗布量為20克/平方米。

(6)在次序為7的試驗組中,水性附著劑與除醛劑的重量之比為8:5,用量為14克/平方米。

(7)在次序為8的試驗組中,水性附著劑與除醛劑的重量之比為8:2,用量為12克/平方米。

(8)在次序為9的試驗組中,水性附著劑與除醛劑的重量之比為8:4,用量為20克/平方米。

(9)在次序為10的試驗組中,水性附著劑與除醛劑的重量之比為8:2,用量為14克/平方米。

榮譽表彰

2021年8月16日,《除醛實木複合地板及其製造方法》獲得安徽省第八屆專利獎優秀獎。