阿姆科法(Armco method of direct reduc-tion)是一種氣基直接還原煉鐵法。是阿姆科(ARMCO)公司1962年提出的。它用蒸汽-甲烷催化重整造氣和豎鋰還原生產直接還原鐵。天然氣的轉化技術促進了阿姆科法直接還原法的發展。

基本介紹

- 中文名:阿姆科法

- 外文名:Armco method of direct reduc-tion

- 學科:冶金工程

- 領域:冶煉

- 釋義:一種氣基直接還原煉鐵法

- 發明者:阿姆科(ARMCO)公司

阿姆科法的工藝流程,原料,工藝特點,套用,

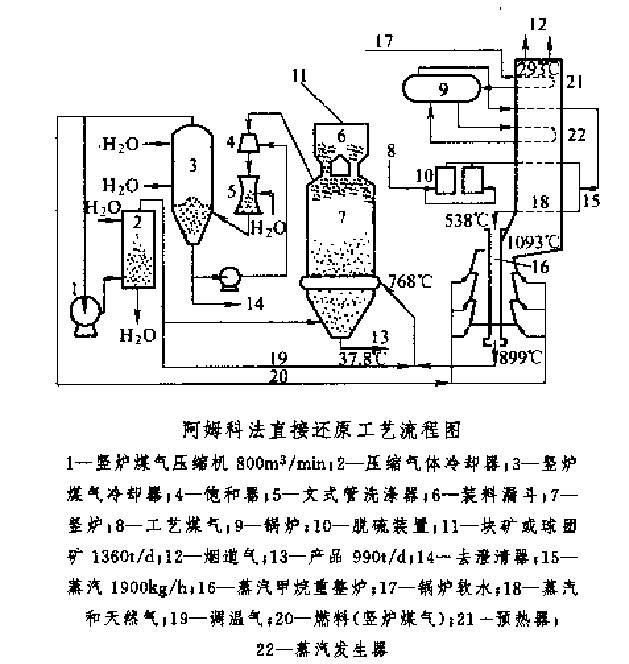

阿姆科法的工藝流程

阿姆科法的工藝流程見圖1。

圖1

圖1原料

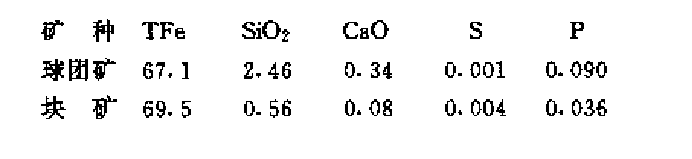

阿姆科法使用的原料為5--20mm的塊礦和平均粒徑為9.5mm的球團礦,其成分(%)為:

圖2

圖2物料經裝料漏斗加入豎爐。豎爐爐身直徑為4m,上小下大,風口以下為錐形,下口直徑為2.4m,物料經預熱、還原和冷卻後經下部一套3個並排的破碎機和密封出料管排放到板式產品運輸帶上,產品海綿鐵的出爐溫度為37.8℃。

工藝特點

阿姆科法還原氣的轉化是利用經脫硫後的天然氣與蒸汽混合預熱後在蒸汽一甲烷重整爐內915-955℃的溫度下用蒸汽來轉化天然氣的。蒸汽-甲烷重整爐有兩台,每台可轉化系統煤氣需要量的64%。轉化所用的蒸汽以及蒸汽天然氣混合氣的預熱及其重整的加熱都是利用清洗和冷卻後的豎爐爐頂氣作燃料的。兩台重整護,都以較低的蒸汽占碳的比值(1.4:1) 進行生產的。每套重整爐裝有96根催化管(直徑為15.24cm)其入口設計壓力為3.1×10Pa,溫度為537.8℃,出口壓力為1.38×10Pa,溫度為954.4℃,重整後的煤氣經混入部分冷卻壓縮的爐頂煤氣調溫後,以754-900℃的溫度經12個風口送入豎爐。還原氣在上升過程對物料進行預熱和還原,豎爐排出的爐頂氣經淨化、冷卻和加壓後循環使甩,其中60%用於加熱重整爐,其餘部分則用來控制還原氣溫度和冷卻直接還原鐵。每噸產品直接還原鐵的水耗為2.7m,蒸汽消耗為1485.5kg,發生蒸汽的溫度為260℃,壓力為15.51×10Pa。重整爐裂化後的還原氣成分為:H2約68.3%,CO約20.2%,CO2約2.0%;CH4約1.1%,N2約0.1%;H2O約8.4%。

套用

1963年在美國堪薩斯(Kansas)市建成了試驗爐並於1972年在休斯敦建成阿姆科移動床豎爐和蒸汽-甲烷催化裂化系統的生產工廠,年產能力為30萬t,總能耗為11.85GJ/t,電耗為37kW·h/t,金屬化率為92%±2%,含碳量為2.4%。阿姆科直接還原產品的成本與天然氣的價格有關,以休斯敦的原、燃料條件,產品的加工成本仍比廢鋼便宜,故該法得到一定的發展,產品用於電弧爐煉鋼。