基本介紹

- 中文名:閉塞鍛造

- 外文名:Block forging

- 屬於:精密鍛造工藝技術

- 成本:較低

- 發展特點:十分迅速

- 提供:動作和工作壓力

發展概況,特點,技術優勢,特殊技術要求,

發展概況

日本以“你期待”公司和“山中合金”公司為代表的企業大力發展冷閉塞鍛造技術。特別是20世紀90年代以後,汽車行業競爭激烈,精密冷鍛件在轎車中的套用不斷增多,它們套用於轎車變速箱、差速箱、發動機和轉向系統中.每輛轎車上的精密冷鍛件質最已超過10kg。冷閉塞鍛造技術的廣泛套用促進了冷鍛設備和自動化生產線技術的迅速發展。日本的“小松”和“會田”株式會社開發了適用於冷鍛、溫鍛工藝的壓力機和自動化生產線。

日本阪村株式會社(SAKAMURA)研製出機械閉模式閉塞鍛造用的自動鐓鍛機及系統,可以完成錐齒輪所用棒材的連續自動供給、切斷、預製坯、閉塞鍛造以及沖孔,生產的錐齒,輪精度可達7級,生產效率達到每分鐘100件,但該閉塞鍛造系統結構複雜,模具精度高,造價昂貴。德國的“舒勒”公司也開發出適用於冷鍛、溫鍛工藝的壓力機和自動化生產線。

1996年以後,我國的冷閉塞鍛造技術發展較快,在普通壓力機上實現三叉軸、萬向節軸等汽車零部件的冷、溫精密鍛造的小批量生產。但是冷鍛產品的品種、複雜程度和所達到的精度、模具壽命、生產效率自動化程度等各項技術經濟指標,與國外水平有一定的差距,其成套生產線技術相差更遠。

特點

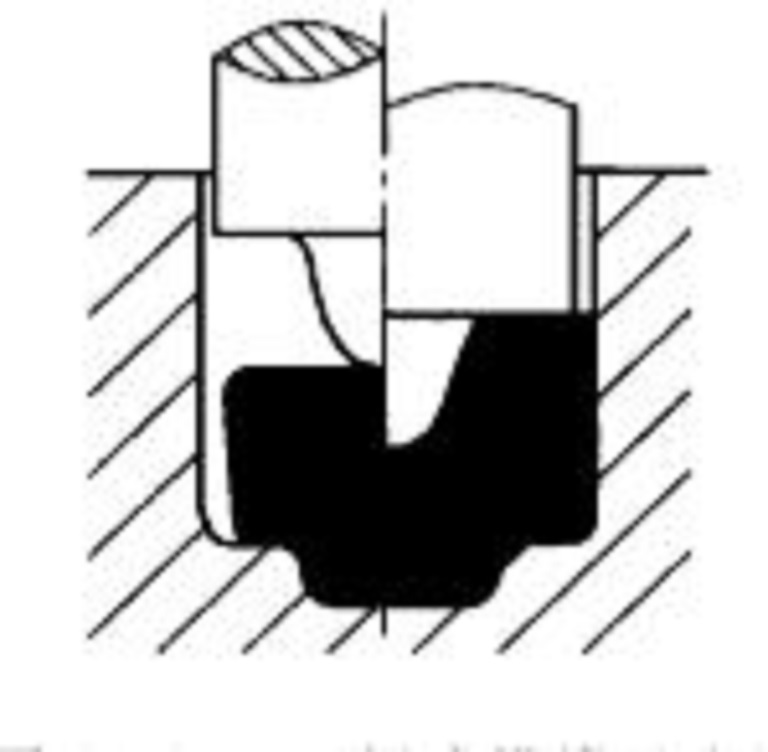

閉塞鍛造模具的上、下和左、右模組可以是整體式也可以是分體式,可以設一個或多個沖頭,也可以將沖頭與一個或多個模組分別組成一個整體,總之十分靈活。閉塞鍛造實質上是擠壓和鍛造相結合、以擠壓為主的聯合成形工藝。其主要特點是將置放於封閉模膛內的毛坯在三向壓應力狀態下,利用沖頭擠壓,使金屬充滿模膛,從而獲得無毛邊的複雜精鍛件。閉塞鍛造適於成形齒輪(如行星錐齒輪和螺旋錐齒輪等)、t字軸、汽車轉向節、星形套、管接頭、閥體和航空發動機的葉盤等徑向帶枝芽(凸起)的複雜精密鍛件。採用該工藝生產上述複雜精密鍛件可以降低生產成本,提高材料利用率和產晶品質。

技術優勢

(1)閉塞鍛造可以鍛出形狀更複雜、無毛邊、無或小拔模斜度的空心鍛件,使鍛件最大限度地接近零件的形狀和尺寸,從而顯著地提高材料利用率、減少切削加工工時,降低產品成本。

(2)一般,閉塞鍛造只需要一次加熱和設備一次行程便可成形鍛件,從而可以減少鍛造工序、提高生產效率、節約能源、減少金屬燒損和鍛件表面脫碳及合金元素貧化,改善鍛件表面質量。

(3)毛坯在閉塞鍛造過程中處於三向壓應力狀態,可以大大提高金屬的允許變形程度,特別適於成形低塑性難變形合金的複雜形狀的鍛件。

(4)鍛件無毛邊,金屬流線沿鍛件外形連續分布,避免流線外露,改善鍛件的組織,提高鍛件性能,特別是抗應力腐蝕性能,對於應力腐蝕敏感的鋁合金鍛件十分有利。

(5)閉塞鍛造可分別用於熱鍛、冷鍛和溫鍛,也町將其組合成聯合工藝。

特殊技術要求

(1)閉塞鍛造要求精密下料,保證坯料的質量誤差在±5%以內。以避免因毛坯體積超差產生充不滿,或超負荷引起模具或設備損壞。

(2)熱閉塞鍛造應採用少無氧化加熱。

(3)在閉塞鍛造時,由於模具與工件的接觸時問較長,要特別注意對模具的冷卻和潤滑,以保證設備和模具的正常使用和延長使用壽命。