發展歷程

我國在20 世紀50 年代也開始認識到儲層損害問題。60 年代大慶會戰時, 對鑽開油層的鑽井液密度和濾失量提出了嚴格的要求; 70 年代長慶油田進行了少量的工作; 80 年代,特別是通過“ 七五” 國家重點科技攻關和“ 八五”、“ 九五” 的推廣套用及完善提高, 我國已形成了一系列比較完善配套的保護油氣層的鑽井技術。

通過攻關取得了以下主要成果: 建立了一整套常溫下儲層損害室內評價裝置、方法和標準, 研究確定了這些油氣藏的主要損害機理; 完善和發展了儲層損害礦場評價技術, 開發出了相應的計算機軟體; 研製出了新型鑽井完井液處理劑, 針對各類油氣藏的潛在損害特點, 研製了新型鑽井完井液; 建立了地層壓力測試新方法, 完善和發展了近平衡鑽井技術, 並開展了欠平衡壓力鑽井的實踐; 研究出了適用於保護油氣層的井身結構、套管程式及油層套管設計和選擇新方法; 研製出了防止儲層損害的固井水泥漿外加劑、低密度水泥漿及配套工具與固井工藝; 研製出了保護油氣層的完井方法和相應的系列工具設備。

總體來說, 除因受試驗儀器和裝備限制的有些技術( 比如, 模擬地層條件和實際工況的儲層損害評價技術、隨鑽實時監測技術、測試聯作技術等) 與國外相比有一定的差距外, 對於受設備影響小的項目, 如常規儲層損害評價和損害機理研究技術、保護

油氣層添加劑和鑽井完井液體系、受裝備影響小的保護油氣層鑽井完井技術等, 我國的技術水平與國外的差距已經很小, 有些還達到了國際領先水平( 如儲層敏感性快速預測技術)。

油層損害機理及防護措施研究評價技術

近幾年, 國內外學者對儲層損害的機理進行了廣泛深入的研究, 已經取得了一些公認的結論:

①鑽井液與完井液等外來流體中的固相顆粒和儲層中原有的疏鬆顆粒經外力作用下產生運移, 將岩石的孔隙和孔喉直接堵塞;

②外來流體中的水分引起儲層的粘土礦物水化膨脹, 使孔隙、孔喉變小, 油氣流動受阻;

③ 外來流體與儲層中流體發生物理化學作用, 生成難溶的無機鹽類以及有機物沉澱或形成高粘度的乳狀液, 堵塞油藏岩石孔隙, 增加油氣流動阻力;

④外來流體中的濾液侵入儲層, 引起儲層潤濕性反轉, 降低油氣的相對滲透率, 並影響原油採收率。

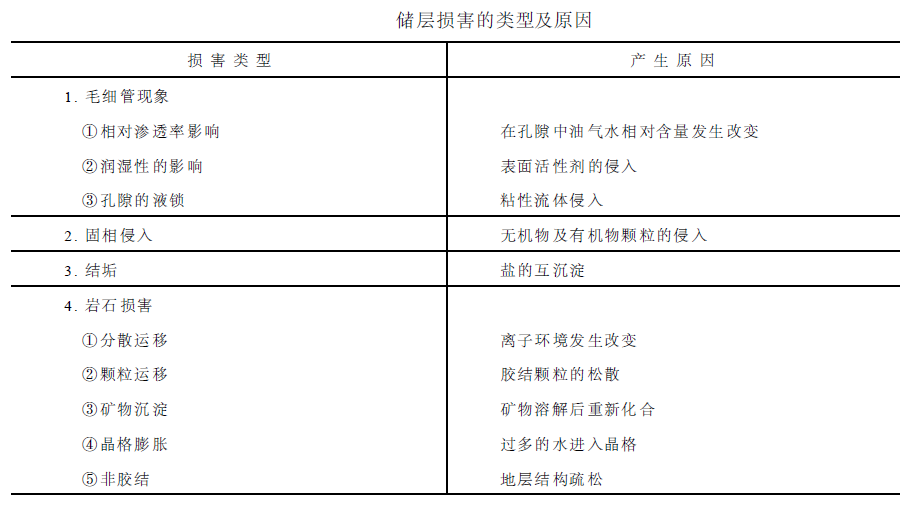

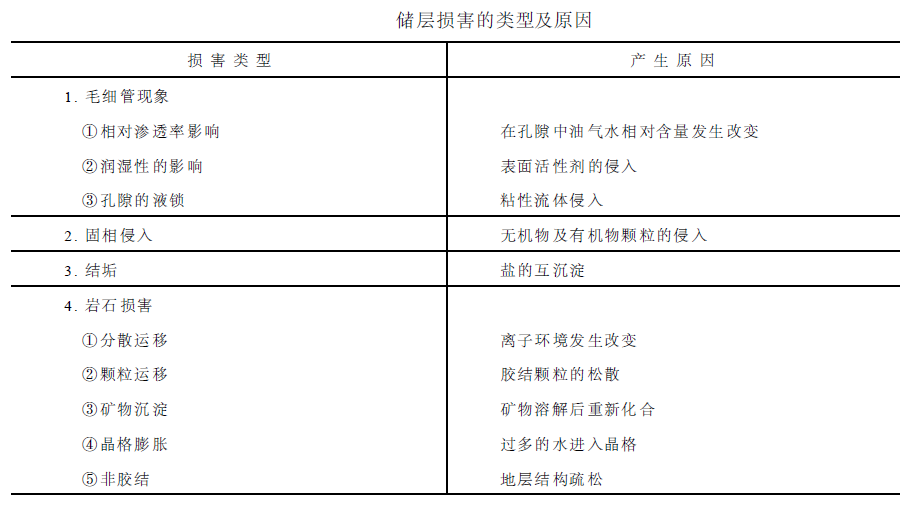

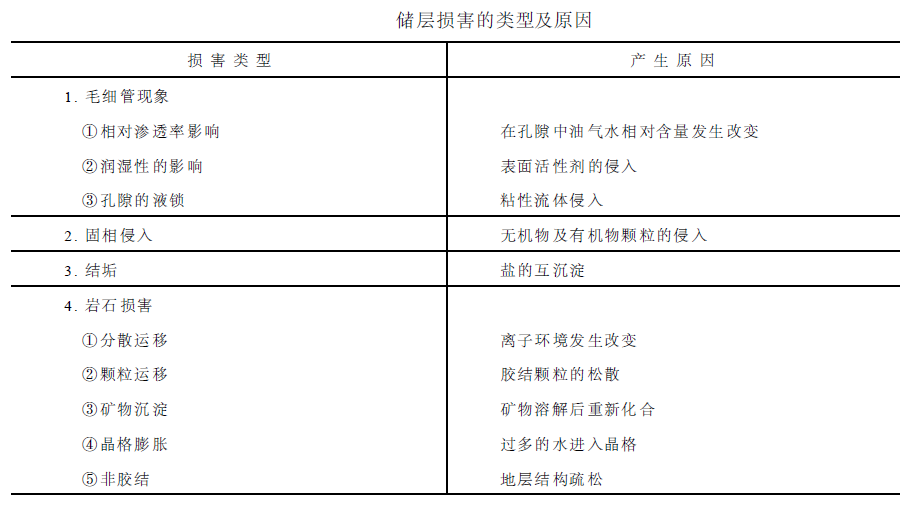

對儲層損害的類型及原因見右表。

油層保護鑽井液系列及其配套技術

鑽井與完井的最終目的在於鑽開儲層並形成油氣流動的通道,建立油氣井的良好的生產關係。油氣層損害將極大地影響油氣井的產能。主要表現為油氣層滲透率的降低。在鑽完井過程中通過在鑽完井液方面來減少對油氣層的傷害,提高油氣井的產量。渤海油田已開發多年,隨著開發的不斷深入,油田各主力區塊的儲層物性及溫度壓力系統發生了變化,因此針對儲層特性,進行鑽井液油層保護現場實施性能最佳化研究,制定適合各區塊開發井儲層特性的鑽井液油層保護現場實施技術措施。

針對國內外鑽完井液技術特點,開發了CBF成膜封堵鑽井液技術,CBF成膜封堵鑽井液技術是將超低滲透鑽井液技術與廣譜型禁止暫堵保護油氣層技術進行有機融合,是根據儲層孔喉分布特點,選擇適當粒徑的油氣層保護添加劑,調整鑽井液的固相粒度分布,使之與油氣層孔喉直徑分布相符,實現有效暫堵。同時利用成膜劑的膜結構特性,即參與油層孔喉的封堵,又堵塞剛性顆粒間的微孔隙,從而提高了封堵效果。提高地層承壓能力,擴大安全密度視窗,實現近零濾失保護油氣層。

鑽井液方面

1、正電膠鑽井液的研究套用

MMH 是多層金屬氫氧化物的英文縮寫, 主要由鋁鎂氫氧化物組成。在20 世紀90 年代初國外開始使用MMH, 我國在1993 年以後逐步採用。MMH 正電膠鑽井液自1994 年起便在勝利油區推廣套用, 形成了年均套用600~800 口井左右的規模。1996 年至1998 年三年間套用該項技術累計鑽井2000 口以上, 增油效果明顯, 新增產值數億元。MMH 鑽井液的潛在價值主要在以下幾個方面: 良好的流變性和懸浮性能; 對水敏性地層水化的明顯抑制能力; 減少鑽井液中小粒徑顆粒的數量。

MMH 體系的獨特性質對油層保護特別有利: 這種鑽井液在近井壁附近保持其固態形式, 因而在井壁附近的機械作用很小, 有利於鑽出規則的井眼, 保持較小的動態失水。現場實測證明, 在井眼中有一層3/ 4 英寸的流體靜止層, 流體通道在鑽桿附近。MMH 體系還具有很強的抑制能力, 隨著MMH 濃度的增加頁岩回收率增加, 隨著基漿的稀釋, 頁岩回收率的變化範圍很小, 但相對而言, 在高MMH 粘土比的情況下, 頁岩回收率較高, 說明MMH 本身在抑制水化過程中起作用。

以前進行油氣層保護, 主要是考慮產層的物性及鑽井液性能, 而沒有考慮產層的電性對油氣層保護工作的影響。1997 年, 研製出一種穩定井壁能力強、潤滑防卡性好、保護油層效果好、具有優良配伍性的新型泥漿處理劑———高正電黑膠BPS。黑膠BPS 的特點是具有很強的正電性, 能被水潤濕, 具有油溶性, 可減少油流出時的流動阻力, 故BPS 將會在保護油氣層方面發揮更卓越的貢獻。由於它是採用油溶性溶質及非極性溶劑來進行合成, 其正電性比MMH 正電膠高出一倍, 我們室內合成的BPS 電位可達60 mv。這意味著吸附同樣數量帶電荷的蒙脫土, 可用更少量的黑膠BPS。合成BPS 所用的油溶性材料是一種力學封堵劑, 所以BPS 還具有一定的防塌作用。將該處理劑與基漿作用, 可得到抑制性很強的鑽井液, 這種鑽井液可穩定井壁, 攜帶鑽屑, 並抑制其分散, 可望降低鑽井液的費用。

2、油基泥漿在水敏儲層中的套用

常規油基泥漿, 以柴油作基液, 高軟化點配漿材料、有機土、燒鹼水等作為處理劑。室內配製時, 需要加熱到70~80 ℃。成品油漿粘度高, 冬季無法施工。針對常規油基泥漿的缺點, 提出了以下幾項改進意見: 粘度低, 流動性好, 受溫度影響較小, 冬季可以施工; 所採用的材料易分散溶解於柴油中, 不需加熱即可配製, 便於現場施工; API 濾失和HTHP 濾失要低, 濾餅薄, 固相侵入油層量少, 最大限度地保護油氣層; 具有合適的性能參數, 保證鑽井施工順利。

為了達到上述要求, 在室內開展了大量實驗工作, 最後研製出的油基泥漿性能穩定,流變參數合適, 滿足攜岩洗井及其他要求, 濾失量低, 濾餅薄, 可以很好地保護油氣層。改進完善後的油基泥漿在40 ℃時測定性能參數如下:

密度: ≤1 . 80 g/ cm3 ; 漏斗粘度: 50~80 mPa·s; 塑性粘度: 20~40 mPa·s; API 濾失: 1~2 mL;靜切力: 5~8 Pa/ 10~20 Pa; HTHP 濾失: 5~7 mL。

新型油基泥漿配方在以下幾個方面有所創新:

①採用油基泥漿配漿劑A, 代替油基泥漿配漿劑B, 常溫下即可溶解於柴油, 為實現現場配漿創造了條件。

②新研製的油溶懸浮劑、流型調節劑、降濾失劑、SN—1 固體乳化劑等處理劑, 合理配伍獲得了性能優良的成品漿。

③該配方API 濾失及HTHP 濾失低, 濾餅薄, 固相侵入油層量少, 可以最大程度地保護油氣層。

④該配方漏斗粘度受溫度影響較小, 冬季( 零下20℃ ) 可以正常施工。

3、可循環泡沫鑽井完井液技術

可循環泡沫鑽井液完井液的特點為:

①密度低, 可在0 . 6~0 . 99 g/ cm3 範圍內根據需要調節和循環使用, 利用井隊原有設備即可滿足施工;

②經室內評價, 岩心滲透率恢復值高達96 . 68% , 因而該體系保護油氣層效果好;

③ 可提高機械鑽速;

④對岩心污染小, 螢光顯示靈敏, 有利於發現新的油氣藏。可循環泡沫鑽井液完井液1995 年研究成功, 並在現場試驗2 口井; 1996 年套用5 口井; 1997 年套用1 口井; 1998 年套用12 口井。井數呈逐年增加的趨勢。

4、聚合醇鑽井液室內試驗和現場套用研究

隨著鑽井技術的發展和對勘探開發效益的追求, 定向井、

水平井、多底井分支井以及叢式井等複雜井的鑽井技術成為鑽井發展的方向, 與之配套的油基鑽井液套用相應地增加, 因為油基鑽井液能夠對付複雜地層, 減少卡鑽次數, 從而能夠節省鑽井總成本, 並能減少油層損害。但是以前使用柴油為基礎油的油基鑽井液不能滿足環保部門提出的毒性指標, 尤其是海洋鑽探作業數量的日益增長, 各國政府對海洋環境保護更加重視, 相應對海上鑽井作業時的排放物毒性限制更加嚴格。20 世紀80 年代以來, 國外發展了無毒(或低毒) 的油基鑽井液, 以滿足生態環境方面的要求。這種無毒鑽井液最大的問題就是成本高, 據稱在國際市場上其價格是柴油的3~6 倍, 再加上其粘度低, 需要的增粘劑多, 又使其成本增加了許多, 所以也沒有得到推廣。

在水基鑽井液中加入一種或幾種添加劑使其具有油基鑽井液的特性, 具有廣闊的前景, 配方中加入非離子烷氧基的表面活性劑, 從20 世紀50 年代中期就作為頁岩抑制鑽井液使用, 並被人們所接受; 水基鑽井液中含有較低的( 1%~5%) 聚合醇, 能夠提高井壁穩定質量, 作為抑制性頁岩鑽井液在60 年代得到套用, 現場試驗證明這種體系在許多方面能夠提高鑽井液特性。

隨著對油氣層保護重要性的認識日益加深, 油氣層保護添加劑的研究與套用也越來越受到重視。聚合醇在鑽井液中具有抑制泥頁岩水化膨脹, 提高鑽井液潤滑性, 清潔鑽具,降低濾失量和保護油氣層等作用, 並具有成本低, 對環境無污染等特點。國外從20 世紀80 年代末開始, 將聚合醇做為最具潛力的油氣層保護添加劑進行研究, 並在墨西哥灣等地區進行了現場套用, 取得了良好的效果。國內從90 年代中期開始研究聚合醇在鑽井液中的作用, 並在塔里木油田和勝利油區的十多口井現場實驗, 取得了令人滿意的結果。在鑽井過程中全井使用聚合醇泥漿成本太高, 因此把工作的重點放在油層保護方面。在鑽進油層前對泥漿進行改性, 使其轉變成為聚合醇泥漿, 達到安全快速穿過油層、減少油層損害的目的。

聚合醇泥漿是把常規的水基泥漿改性, 通過添加聚合醇優選而成。這種聚合醇在溫度的影響下有一個急劇的相變過程, 地面溫度下可溶解於水, 井底溫度下會從水中析出形成乳狀液, 在井壁周圍形成凝膠, 起到保護油層和穩定井壁的作用, 其穩定性、潤滑性及抗溫性能較好, 且毒性低、不污染環境。室內實驗證明, 該泥漿對油層保護能夠起到積極作用。

聚合醇在油層保護中的作用機理, 有以下幾個方面:

①抑制機理。聚合醇抑制地層中粘土的水化膨脹, 降低了粘土礦物對儲層的損害。

②濁點行為。聚合醇水溶液出現渾濁時珠”, 能堵塞地層孔隙, 減少泥漿濾液的侵入從而保護油氣層。

③疏水作用。聚合醇吸附在泥餅和地層孔隙中形成一層疏水的油膜, 阻礙了泥漿濾液對地層的損害。

④ 形成複合物。吸附在粘土表面上的聚合醇與交換到粘土表面上的鉀離子相互作用形成複合物, 可阻止粘土和水的直接接觸, 從而防止了粘土的水化膨脹, 保護了油氣層。

聚合醇種類繁多, 分子結構變化較大, 不同的聚合醇在油氣層保護中的作用機理有很大的差別。目前對聚合醇在油氣層保護中作用機理的研究已落後於實際套用, 勢必影回響用效果和進一步推廣。其目的就在於深入研究不同種類的聚合醇在油氣層保護中作用機理, 為該技術的進一步發展和推廣套用提供理論依據, 並將具有不同作用機理的聚合醇進行最佳化組合, 使其在油氣層保護中發揮出最佳效果, 從而為增儲上產做出貢獻。使用本項技術, 可以替代目前使用的油層保護材料, 對於禁止暫堵技術效果不太理想的孔喉大小及分布不均值油藏等其他特殊儲層有很好的暫堵作用, 而且對環境無污染, 同時是與合成基泥漿很好配合的油層保護材料, 有較好的經濟、社會、環境效益。

5、禁止暫堵技術的套用

(1) 基本原理。在鑽井完井液中加入一定量級配的粒子, 利用粒子侵入油層孔喉造成堵塞, 使油層滲透率下降, 在裸露地層表面附近形成一個淺層即內泥餅, 在打開油層的幾分鐘內於油層近井壁處形成一個滲透率幾乎為零的污染帶。污染帶進入油層的深度為1~10cm, 污染帶的滲透率為(0~1) ×10-3μm2 。該禁止層隨著正壓差的升高, 其緻密性增強, 它將阻止鑽井液對油層的繼續污染, 從而消除因浸泡時間增長對油層的損害, 也阻止了固井水泥漿對油層的污染。完井後, 解除禁止環, 恢復儲層滲透率, 因而也稱暫時性的堵塞, 達到有效的保護儲層的目的。

(2) 技術原則。鑽井液柱與儲層孔隙的壓差是形成禁止環的動力條件, 依孔隙喉道尺寸調整鑽井液固相顆粒的粒級與之匹配, 在孔喉入口1~5 cm 範圍內架橋, 填充形成堵塞孔喉的禁止環, 使其滲透率下降到(0~1) ×10-3μm2 , 即可有效地阻止液相向油層深部繼續侵入。有效禁止環的形成時間只與完井液中固相粒子的級配程度、橋塞固相顆粒的濃度、填充粒子的濃度及壓差有關, 不需考慮儲層類型, 粘土含量、鑽井液性能及體系影響。該項技術成本低, 簡單易行。

(3) 禁止暫堵技術關鍵———橋塞粒子的選擇及粒子濃度的確定。保護油層的鑽井液中的固相粒子有三種: 數量足夠的、能在油層孔喉上穩定架橋的橋塞粒子; 比架橋粒子小的填充粒子; 高度分散的、能在壓差和高溫下變形的微粒, 即變性粒子。三種粒子同時作用, 形成上述的污染帶。禁止暫堵技術中套用三種粒子才能形成緻密的禁止環。在實際套用中, 橋塞粒子一般選用輕質超細碳酸鈣, 填充粒子就是鑽井液中的小顆粒, 變性粒子選用具有在地層溫度下軟化的材料, 陸地上一般使用磺化瀝青, 如果對鑽井液材料的螢光有限制, 則可選用油溶性樹脂。

禁止暫堵技術的特點是:

①僅對儲層的裂縫、孔喉半徑及其分布在鑽井液中的固相粒子級配之間的關係進行研究, 與鑽井液的類型, 儲層的其他特性無關;

②壓差的增加有利於暫堵技術的進行, 壓差越大效果越好;

③變形粒子的軟化溫度應與儲層溫度匹配; ④禁止暫堵劑不損害鑽井液的原有性能, 在某些方面具有改善作用, 如能夠降低濾失量。

三種粒子在鑽井液中同時存在, 橋塞粒子按照儲層孔徑的2/ 3 原則級配。勝利油區儲層平均孔喉半徑一般小於20μm, 而鑽井液粒度測定表明, 鑽井液中小於5μm 的細顆粒占總固相的60%左右, 完全可以滿足封堵的需要。變性粒子的直徑大部分在0 . 5~3 μm, 一般也不需要控制粒徑, 只需控制濃度, 加量不小於1%即可。

需要嚴格控制粒徑的是橋塞粒子, 對橋塞粒子的粒徑選擇按下述方法操作:

(1) 橋塞粒子粒徑選擇的依據。統計各油區的儲層孔隙分布及占總孔隙體積的含量,計算出孔隙在儲層中占的百分比含量; 根據孔隙直徑計算橋塞粒子的粒徑; 利用雷射粒度儀測定橋塞粒子的粒徑分布; 將孔隙直徑與其占孔隙體積含量、橋塞粒子的粒徑和含量、鑽井液中的粒子粒徑和含量列表。

(2) 橋塞粒子濃度的確定。橋塞粒子粒徑分布確定以後, 下面就其濃度的確定進行計算需要封堵的儲層體積和橋塞粒子的加量。

禁止暫堵技術是石油科技界公認的優質、高效、低耗的油氣層保護技術。通過對各種岩心、各種暫堵劑、顆粒粒徑及加量進行系統研究, 確定了實施禁止暫堵技術的鑽井液完井液配方, 並繼續進行最佳化。根據不同油田、不同儲層物性(滲透率、孔隙度孔喉半徑、礦物組成、敏感性等) , 提出了保護油氣層的技術措施, 該項技術施工方便, 很快大面積推廣套用, 其中在海洋開發的主力油田。

完井液方面

CFR完井液主要有緩蝕、防膨、防乳化、殺菌等藥劑構成。其射孔液主要由螯合酸、互溶劑、緩蝕、防膨、防乳化、殺菌等藥劑構成。其作用機理主要為:

第一:緩蝕劑在金屬表面上形成良好的膜層,隔離或減少酸液與金屬的接觸面積而抑制腐蝕;同時緩蝕劑與完井液具有良好的配伍性。

第二:鐵離子螯合劑能有效防止因PH值降低而在地層生成氫氧化鐵沉澱,造成地層堵塞傷害.它通過還原及螯合雙重作用將地層中的Fe3+離子穩定,減少因沉澱而堵塞地層的縫洞。

第三:聚合物粘土穩定劑可與粘土間形成緊密的結合,不易在水中解離形成使粘土易膨脹的擴散雙電層,從而起到有效的防止粘土膨脹的作用,降低泥頁岩的水化、膨脹、分散,有利於敏感性砂岩粘土礦物的穩定。

第四:防水鎖乳化劑具有低表面張力和超低油水界面張力,可以有效的增大油水兩相同流區,改變低滲透油層中流體的滲流特性,增加注入水的初始壓力梯度,減少原油滲流的初始壓力梯度,使油水流度更加接近,減少油的“卡斷”現象,降低賈敏效應。

第五:互溶劑是一類無論在油水還是在水中都有一定溶解能力的物質,能與油和水二者相混。它們進入地層後,優先吸附於砂粒和粘土表面,不但使微粒和不溶物成為水潤濕,而且使地層成為水濕,改善地層的滲透性。在現場施工過程中維護原則:

1.保證前期工作循環系統乾淨無污染,井眼乾淨。

2.完井作業選擇配伍性強的完井液,減少地層損害。

3.打開油層時確保以負壓射孔,減少各種液體與地層接觸。

4.確保與地層接觸的液體的粒度,匹配好離經大小。(2微米-5微米)

5.確保濁度NTU≤30以減少物理-化學-熱動力學作用所產生的有機物、無機物等沉澱和結垢現象;減少各種水、鹼、酸、固相、水泥等敏感性反應。

6.控制合理的生產壓差,防止地層出砂、微粒運移等污染。

7.保持完井液各項性能指標,確保作業順利。

8.保持各種液體的反排性、解堵性,提高油層的滲透恢復率,增加產能,提高採收率。