簡介,感應電爐,鑄鐵雙聯熔煉短流程工藝特點,鑄鐵雙聯熔煉短流程生產的可行性、,鑄鐵雙聯熔煉短流程生產效益分析,節能(電)效益,環境效益,經濟效益,鑄鐵雙聯熔煉短流程生產中存在的問題,總結,

簡介

我國能源緊缺和環境污染態勢不容

樂觀。為了社會和經濟的可持續發展,作為典型的高能耗、高污染行業,鑄造行業的改造首當其衝。因此,我國鑄造廠家迫切需要採用先進設備和節能降耗工藝,以提升鑄造技術水平,實現鑄造業可持續發展。採用高爐一中頻爐雙聯熔煉短流程生產高質量鑄鐵件的工藝,可縮短生產流程、降低能耗和生產成本、改善勞動條件,同時能獲得高質量鑄件。筆者旨在對高爐一中頻爐雙聯熔煉短流程工藝過程、生產高質量鑄件過程中存在的問題及改進措施進行研究,並述及該工藝的經濟、社會效益及套用前景。

感應電爐

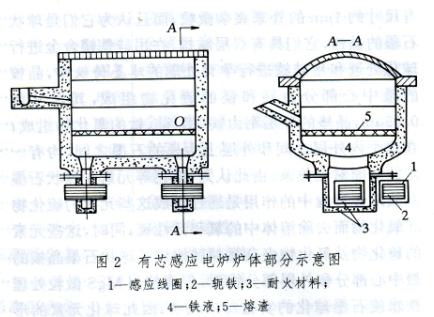

感應電爐是利用感應電流產生的熱量來加熱和熔化鐵料的。按構造分為無芯和有芯感應電爐兩類。圖1為無芯感應電爐爐體部分示意圖。坩堝內的爐料在交變磁場的作用下,產生感應電流,由之產生的熱量,而使鐵料熔化和過熱。

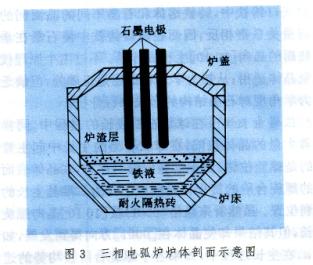

圖2為有芯感應電爐爐體部分示意圖。這種爐子只能加入鐵液,在環形鐵芯內產生的交變磁場,使溝槽內的鐵液過熱,並利用溝槽中的鐵水上下循環而過熱全部鐵液。這種電爐比較省電。感應電爐熔煉的優點是熔煉過程中不會增硫,可以造渣覆蓋,元素燒損較少,鐵水溫度高,成分均勻。但電能消耗大。電弧爐利用石墨電極與金屬爐料間產生的電弧熔化鐵料和過熱鐵液。

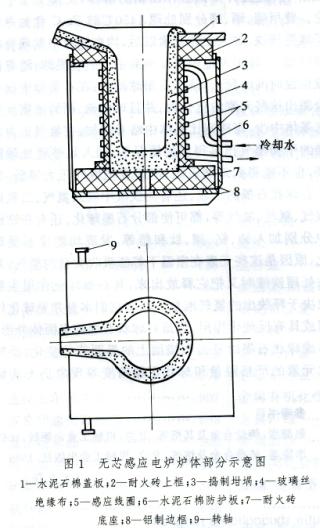

生產中普遍使用的是三相電弧爐,圖3為三相電弧爐爐體剖面示意圖。根據電弧爐的築爐耐火材料和所造爐渣的性質,分酸性和鹼性電弧爐兩類。鹼性電弧爐可以脫硫、脫磷。電弧爐的熔煉特點是熔化固體鐵料的能力強,鐵料熔清後鐵水是在熔渣覆蓋下進行過熱和調整化學成分的,故減少了元素燒損的程度,這為熔煉某些合金鑄鐵和低碳鑄鐵創造了條件。電弧爐的缺點是耗電量大,從熔化效率看不如沖天爐經濟,故生產中常採用沖天爐一電弧爐雙聯法熔煉。

鑄鐵雙聯熔煉短流程工藝特點

通常,鑄鐵件生產流程由沖天爐(或電爐)熔化生鐵開始,而生鐵系高爐鐵液鑄造而成。在具備高爐出鐵條件的鑄造廠家,利用高爐鐵液替代鑄造生鐵作為爐料,在(中頻)感應爐中完成調整成分、過熱靜置等過程,直接澆注鑄件。相對於常規流程,由於省去了高爐鐵液冷卻和生鐵重熔的過程,使流程大為縮短,稱之為鑄鐵雙聯法熔煉短流程工藝。與常規流程相比,高爐。鑄鐵雙聯熔煉短流程工藝特點如下:①縮短生產鏈,節能降耗;②具有高的熔化效率和過熱效率;③熔煉時間縮短,生產率提高;④損害爐襯輕,爐襯壽命長;⑤由於沒有高爐鐵液的冷卻和鐵錠重熔,故吸氣和夾雜減少,鐵液較純淨;⑥成分調整方便,鐵液經電磁攪拌使成分和溫度均勻、質量高,利於獲得高質量鑄件。

鑄鐵雙聯熔煉短流程生產的可行性、

採用鑄鐵雙聯法熔煉短流程生產前,首先建立常規流程鐵液狀態標樣資料庫。爾後利用模式識別方法計算短流程鐵液狀態曲線與常規流程鐵液狀態曲線的綜合偏差,給出快速有效的測評結果。最後利用現有的鐵液冶金處理方法有針對性地進行鐵液狀態調整,使其狀態回歸至常規流程鐵液的狀態。

按照這樣的思路,生鐵系常規流程工藝的爐料,高爐鐵液為短流程工藝的爐料,生鐵和高爐鐵液均為三聯公司制鐵廠生產,每組短流程和常規流程對比試驗中所採用的高爐鐵液與生鐵錠為同爐產品,以避免微量元素干擾。其它工藝要求(如爐料配比、成分範圍、熔化工藝等)和常規流程無區別。出鐵前取爐中鐵液澆注熱分析試樣並記錄冷卻曲線,出鐵後鐵液包內孕育,取包內孕育後的鐵液澆注熱分析試樣並記錄冷卻曲線。短流程和常規流程對比試驗中孕育前和孕育後的鐵液狀態曲線。兩條曲線的綜合偏差為6.35,根據以往經驗,這樣的綜合偏差說明兩條曲線所代表的鐵液狀態有較大區別。同時曲線所反映出來的共晶過冷溫度低的特點說明,短流程鐵液凝固時白口傾向大,容易形成過冷的D、E型石墨。孕育後的曲線綜合偏差為3.82,常規的孕育處理很大程度上減小了短流程鐵液的白口化傾向,但未能完全消除。

無論孕育前還是孕育後,短流程鐵液的凝固組織中過冷的D、E型石墨比常規流程凝固組織要多。同時發現,短流程鐵液凝固組織不如常規流程鐵液均勻,存在塊、片狀石墨。通過對凝固曲線和凝固組織的分析,可以認為,在爐料配比、化學成分、熔煉工藝和孕育處理完全相同的情況下,短流程熔煉由於採用高爐鐵液作為爐料,鐵液中有效形核核心少、石墨易聚集,因此凝固組織不均勻,過冷傾向大。針對孕育前短流程鐵液特點,採取過熱均勻化和加強孕育措施,對短流程鐵液狀態進行調整,使其凝固組織和力學性能達到常規流程生產要求。

經過狀態調整處理後,短流程鐵液的狀態、力學性能和金相組織均和常規流程鐵液非常相似,完全滿足發動機缸體等高質量鑄鐵件的性能要求。因此,採用高爐一中頻爐雙聯熔煉短流程工藝能夠生產高質量鑄鐵件。

鑄鐵雙聯熔煉短流程生產效益分析

採用鑄鐵雙聯法熔煉短流程替代常規流程,縮短了產品生產鏈,使能耗降低,緩解電力緊缺壓力;由於高能耗必然伴隨污染物高排放,因此能耗降低,排污量也降低,減輕了環境保護負擔,會產生顯著經濟效益和社會效益。

節能(電)效益

考慮沖天爐熔煉的常規流程,根據6:1的鐵焦比,以年產2萬t鑄件、鑄件出品率70%、鑄件合格率90%計算,採用鑄鐵雙聯法熔煉短流程生產每年可節約焦炭約5300 t。與採用感應電爐熔煉的常規流程相比,按每噸生鐵熔化需電550 kwh計,短流程生產每年可節約用電1.1×1047 kWh。

環境效益

以焦炭提供能源的常規流程生產,會向周圍環境排出大量粉塵、廢渣和有害氣體。短流程生產由於不用焦炭,因此每年向周圍環境少排放粉塵150~200t,HF7~10 t,So5~8 t,CO 20~30 t,很大程度上減輕了對環境的污染。

經濟效益

短流程生產的根本優勢在於以高爐鐵液替代生鐵錠,從而節約熔化成本,以年產2萬t鑄件計算,每年可節約熔化成本550萬元。另外由於生產效率提高、爐襯壽命長、節約生鐵運輸成本等原因每年還可節約230萬元。

鑄鐵雙聯熔煉短流程生產中存在的問題

儘管高爐一感應爐雙聯熔煉短流程生產工藝比常規生產工藝具有明顯的經濟和環保優勢,但迄今為止該工藝並沒有得到廣泛套用,僅停留在生產鋼錠模、磨球、鑄管等產量大、形狀簡單、力學性能要求較低的鑄件上,在高質量鑄件(如發動機缸體)的生產中尚沒有套用的先例。主要原因,先是高爐和感應電爐不配套,另外是短流程工藝生產的鑄件組織和性能很難達到高質量鑄件的要求。高爐和感應電爐的不配套表現在地理位置、產量、鐵液供應時間等幾方面。很多鑄造廠不與高爐毗鄰,鐵液轉運困難;即便是高爐與鑄造廠毗鄰。由於高爐向大型化發展,高爐的鐵液產量遠遠超過鑄造用鐵液需求量;同時還存在高爐斷續出鐵和鑄造連續生產的矛盾。這些問題一定程度上阻礙了短流程工藝的套用。對於距高爐較近且鐵液轉運簡單可行的鑄造廠,採用大噸位的工頻爐作為混鐵爐,將小部分高爐鐵液儲存起來(大部分鐵液仍然生產生鐵錠),同時也可以達到保溫、均勻成分和保證鑄件連續生產的目的。

通常認為在高爐一中頻爐雙聯短流程工藝中,鐵液缺失的一次凝固、熔化過程會影響到其凝固組織,難以得到合格的石墨形態,從而影響了鑄鐵的使用性能。事實上,短流程工藝和常規流程工藝的區別僅僅是部分爐料狀態不同,其他如成分、溫度等工藝要求完全相同,然而凝固結果卻是不同的。這種區別可以利用鐵液狀態的概念來解釋。鐵液,作為含有多種元素的合金熔體,其結構狀態是極為複雜的。其中包括各種成分的原子集團、游離原子、空穴、夾雜物、氣泡等,是一種“混濁”液體。因此,鐵液中存在溫度(或能量)起伏、成分(或濃度)起伏以及結構(或相)起伏,三種起伏影響鐵液的結晶凝固過程,從而對產品的質量產生重要的影響。研究表明,鐵液的狀態還與原材料的狀態、熔煉方法及其熱經歷密切相關,即使在溫度和化學成分相同的情況下,鐵液也會因上述因素的影響而具有不同狀態,這種差別體現在凝固過程的形核和生長環節上,進而影響到凝固組織及性能。由於液態結構的複雜性,尚無直觀有效的鐵液狀態表征測試方法。在生產套用層面上,只能做到對化學成分和溫度的有效測評和控制。然而,在高爐一中頻爐雙聯短流程生產過程中,鐵液狀態的測評和控制極其必要,僅控制成分和溫度無法獲得高質量鑄件。

清華大學李言祥教授提出了一種全新的液態金屬質量表征和測評方法。固定凝固條件下任何影響熔體狀態的因素都會在冷卻曲線特別是其凝固段上得到反映,因此一定形狀凝固段的冷卻曲線對應一定的熔體狀態,即固定凝固條件下的冷卻曲線凝固段的整體形狀可作為熔體狀態的表示,因此將固定凝固條件下的冷卻曲線凝固段稱為狀態曲線。通過狀態曲線的模式識別結合資料庫的方法實現熔體狀態綜合測評。測試水平決定控制水平,有了可靠的測試手段,就能夠及時獲得鐵液狀態的信息,並採取相應的調整辦法,將鐵液質量和鑄件質量控制在較窄範圍,以利於獲得高質量鑄件。

總結

(1)採用鑄鐵雙聯法熔煉短流程工藝生產鑄件,能夠顯著降低能耗、減少環境污染、降低生產成本和提高產品的市場競爭力。

(2)液態金屬質量測評和凝固組織分析結果表明,與常規流程鐵液相比,短流程鐵液中有效形核核心少、石墨分布不均勻、過冷傾向較大。

(3)採用鑄鐵雙聯法熔煉短流程工藝,基於鐵液質量測評和凝固組織分析結果,採取過熱均勻化和強化孕育的鐵液質量調整措施,可顯著改善短流程鐵液的狀態。最終生產出完全符合性能要求的高質量鑄鐵件。