連鑄保護渣是一種以矽酸鹽為基料的並含有多種熔劑和碳質骨架材料的功能性材料,是鋼鐵冶金連鑄過程中的關鍵輔料,主要用於連鑄結晶器內,在鋼液面上熔化,一般形成液渣層、燒結層、熔渣層三層結構。

基本介紹

- 中文名:鑄渣

- 本質:功能性材料

概念,連鑄保護渣的主要作用,黃銅水平連鑄渣中的金屬回收,引言,黃銅水平連鑄渣的組成分析,黃銅水平連鑄覆蓋物渣中粉末狀材料的浸出,浸出液除鐵,浸出液除銅等雜質,鋅電積,工藝流程,

概念

連鑄保護渣是一種以矽酸鹽為基料的並含有多種熔劑和碳質骨架材料的功能性材料,是鋼鐵冶金連鑄過程中的關鍵輔料,主要用於連鑄結晶器內,在鋼液面上熔化,一般形成液渣層、燒結層、熔渣層三層結構,正常連鑄條件下,熔渣在彎月面處填入結晶器與鑄坯間的間隙,對鑄坯表面質量及連鑄工藝的順行具有重要影響。連鑄保護渣主要由基料、助熔劑和碳質材料三大部分組成,含有CaO 、SiO2、Na2O、CaF2、Al2O3、MgO 、Li2O、C粒 等 化 學 組 分。其中CaO+SiO2占60%~70%,CaO/SiO2為0.6~1.5。

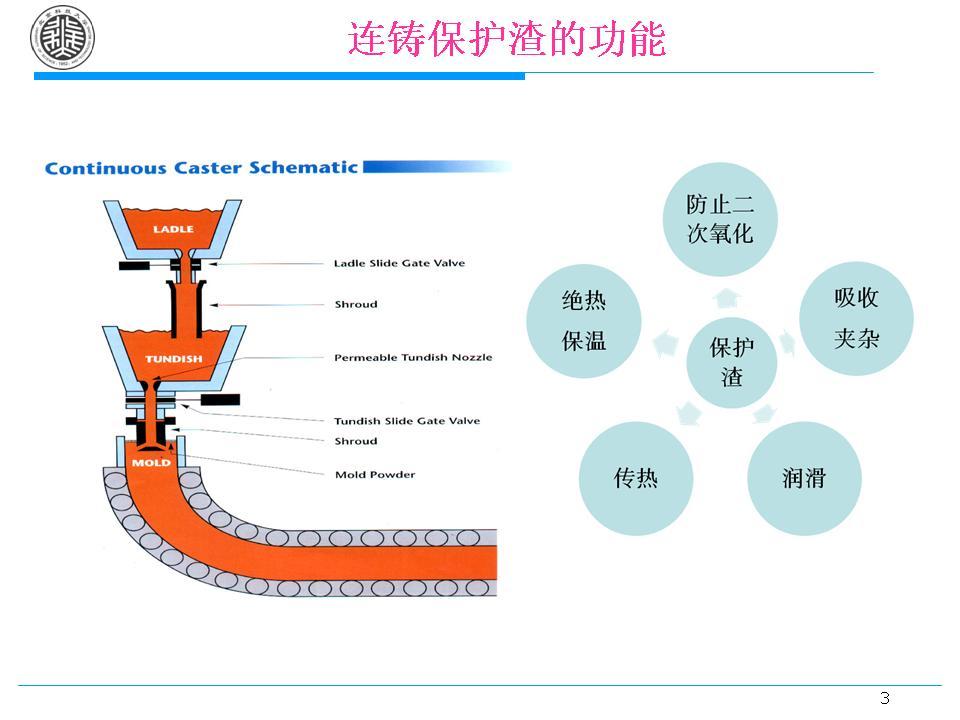

連鑄保護渣的主要作用

保護渣在連鑄過程中起著潤滑、保溫、防止鋼水二次氧化、吸附上浮的夾雜物和調節傳往結晶器的熱流等作用。

(1)保溫性、防氧化性。保護渣加到鋼液面形成熔渣層,並均勻覆蓋在鋼液面使鋼液與空氣隔離。保護渣在熔化時具體由固態渣層、燒結層、半熔化層、富碳層和液態渣層5層組成。不管是粉渣還是顆粒渣,都由4層(不含富碳層)或5層組成,起到絕熱保溫、防止再氧化、吸收夾雜物的作用。其中固態渣層主要起絕熱保溫作用,碳質材料氧化發熱也能起到保溫作用。粉渣的保溫性要優於顆粒渣和球狀中空型保護渣。液態渣層覆蓋在鋼液面使鋼液與空氣隔離,防止了鋼液的氧化。

(2)潤滑性。結晶器與坯殼間的渣膜由固態渣膜和液態渣膜組成,液態渣膜有潤滑作用。結晶器上部熔渣流入的填充層貼在結晶器上隨結晶器而移動,而坯殼和填充層之間則通過一個液渣潤滑鑄坯,實際上是流體潤滑。潤滑情況與液渣滲入結晶器與坯殼間的多少和滲入的均勻性有關。固態渣膜由玻璃質膜和晶體質膜組成。鹼度較低,玻璃質性能優良的渣潤滑性能好,鹼度較高,晶體化率高的渣潤滑性能差。

(3)吸附夾雜能力。保護渣吸收夾雜後性能穩定,粘度適宜,夾雜就能伴隨著保護渣的消耗被帶走。如果渣子性能惡化,會導致坯殼夾雜,渣膜斷裂,造成粘結性漏鋼。保護渣鹼度的提高,可以改善保護渣吸收和溶解鋼中加夾雜物的動力學條件而有利於吸收夾雜物,但鹼度過高,使溶渣的析晶溫度和析晶能力提高,惡化保護渣的玻璃化性能,破壞了保護渣的均勻傳熱和潤滑性。

(4)防止縱裂紋產生。渣膜填充了坯殼與結晶器間的氣隙,使傳熱均勻,而結晶質層厚度直接決定了導熱性能好壞,結晶質層薄則導熱性好。中碳鋼避免縱向裂紋是首先要考慮的問題,中碳鋼用保護渣設計的重點應放在控制從鑄坯傳往結晶器的熱流上,限制結晶器熱通量,希望保護渣具有較大熱阻。這對連鑄渣的成分配比提出了要求。

黃銅水平連鑄渣中的金屬回收

引言

銅資源的長期開採造成初級資源日益貧缺,迫使人們重視銅二次資源的回收利用。銅渣作為可再生廢雜銅的一種含有大量可利用資源,其中包含有多種有價金屬如有色重金屬元素銅、鋅、鉛、鈷、鎳等;黑色金屬元素如鐵;以及與銅共生的貴金屬和稀有金屬如金、銀。

黃銅水平連鑄渣的組成分析

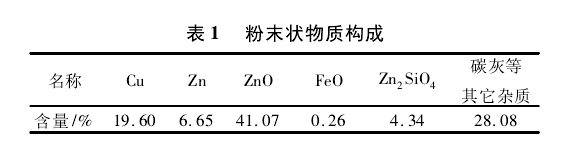

黃銅水平連鑄渣是生產水平連鑄黃銅帶材熔鑄時覆蓋物產生的廢渣,該原料即黃銅水平連鑄覆蓋物渣是團塊狀、顆粒狀和粉末狀物質的混合物。原料破碎後,經 X射線衍射儀的物相分析和等離子原子發射光譜儀的成分分析可得分篩後所得粉末狀物質相組成構成如表。

黃銅水平連鑄覆蓋物渣中粉末狀材料的浸出

黃銅水平連鑄覆蓋物渣中粉末狀物質主要由銅合金、氧化鋅粉和木炭等雜質的混合物等構成,因此可以選擇硫酸進行浸出,無論金屬鋅或氧化鋅都極易溶於硫酸。將浸出液進行檢測分析,溶液中各離子的濃度如表所示。

浸出後濾除去浸出液,所得的銅鋅合金微粒與篩選出的塊狀和大顆粒一起可以熔煉鑄成用於電解精煉提銅的銅陽極。浸出液經過兩道工序除雜可用來電積鋅。

浸出液除鐵

由於得到的浸出液中含鐵為0.1624g/L,超出了鋅電沉積對鐵的要求,因此在電積之前必須經過淨化處理。淨化的目的是除了將浸出液中對鋅電積有害的雜質去除到要求的含量之內。由於所用浸出液中含鐵量不是很高,本試驗採用空氣氧化除鐵工藝。浸出液採用空氣氧化除鐵是使Fe3+在一定條件下水解生成沉降過濾性能良好的針鐵礦(FeOOH)後被除去,反應式為:Fe3++2H2O→FeOOH+3H+。同時溶液中的其它雜質如砷、銻和鍺可以與鐵發生共沉澱。使得除鐵後的鐵離子濃度可降至 0.0017g/L,達到了後續鋅電沉積對雜質鐵的要求,銅離子和鎳離子的濃度也有相應的降低。過濾後所得針鐵礦可以作為副產品收集。

浸出液除銅等雜質

達到除鐵要求的浸出液經過檢測,其中仍含有銅鎳等雜質。銅離子濃度在危害程度之上,鎳離子濃度基本符合要求。在進行電沉積之前,必須經過淨化處理。其目的是除去硫酸鋅浸出溶液中銅、鎳等金屬雜質離子,為鋅電沉積提供高質量的精製硫酸鋅溶液,確保鋅電積能產出質量高的電鋅。

採用鋅粉的粒度在0.149~0.125mm 以下,機械攪拌,鋅粉用量為 0.16 g /L,溶液pH值為4左右。對比淨化後液的質量要求,可知去除雜質銅的試驗達到了下一步電解工序的要求。

鋅電積

淨化液採用鋅電積工藝,在條件為電流密度500A/m2,電積溫度40℃,電積液酸度160g/L,電積液中鋅離子含量150g/L下,電流效率可達到91.12%,平均槽電壓為 3.42 V。試驗所得鋅純度達到99.91% 。

工藝流程

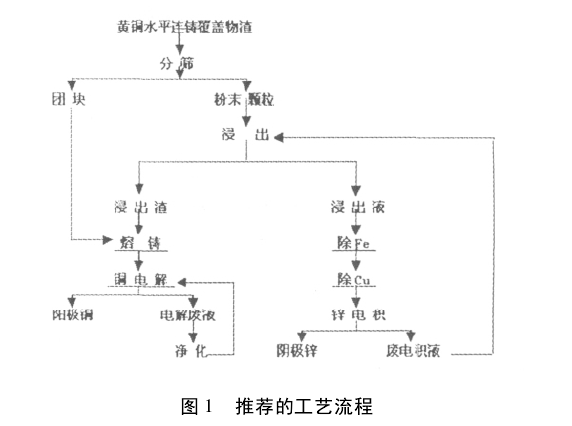

本試驗根據試驗材料銅渣的結構和組成特點,擬採用分選、銅及其合金的火法精煉、銅的電解精煉、鋅浸出液的淨化、鋅電積的工藝流程達到回收銅鋅的目的。其原則流程如圖所示。