簡史 1877年,洛杉·貝爾(Lowthian Bell)根據在預精煉爐內用氧化鐵在脫碳前能脫磷的經驗開發了鐵水預脫磷技術,即向裝有鐵水的擺動槽內投入氧化鐵皮、精煉渣和鐵礦石等,邊加熱邊以60~80次/min的頻率振動,然後扒去含P2 O5 的渣,鐵水送至精煉爐,鐵水中磷自1.5%降至0.22%。與此同時進行的另一種脫磷法是在金屬爐殼內附有爐襯的旋轉爐內裝入鐵水,邊旋轉邊投入氧化鐵進行脫磷,然後將脫磷鐵水與高矽鐵水混合,在貝塞麥(Bessemer)爐或西門子一馬丁(Siemens-Martin)爐內精煉。該法工業化後僅兩年,在德國即被托馬斯(Thomas)爐取代,北美引進該工藝後改造成為克虜伯(Krupp)精煉爐,脫磷率為70%~80%,磷從0.1%~0.5%降至0.02%。其後,由於托馬斯轉爐、鹼性平爐及LD(Linz-Donawitz)轉爐均能實現脫磷,因而鐵水預脫磷一度受到冷落。20世紀70年代,隨著鋼鐵生產進入高速度發展期,含磷轉爐渣的存放變得困難,需要儘可能地減少轉爐渣量,加之連鑄比和爐外精煉比的增加需要提高出鋼溫度而使轉爐吹煉過程脫磷負荷增大,低磷鋼、高級優質鋼、不鏽鋼和高級合金鋼需求量也日益增加,世界各國對鐵水預脫磷的研究日趨興盛,並取得了重大發展,特別是日本已實現了工業化。中國的寶山鋼鐵(集團)公司在1990年也設定了鐵水預處理站並開發了預脫磷技術。隨著對鋼材品種、質量的要求日益苛刻和鋼鐵冶金工藝的日趨合理化,鐵水預脫磷將為冶金工作者重視。

原理 對於碳飽和鐵水的脫磷,從熱力學條件分析,一方面低溫有利於脫磷反應而不利於脫碳反應,另一方面鐵液中有大量的碳存在,由於碳磷在鐵水中的相互作用,使磷的活度提高,更增加了脫磷傾向,這表明碳飽和鐵水的脫磷不但是可能的,而且脫磷條件比鋼水脫磷還要優越。

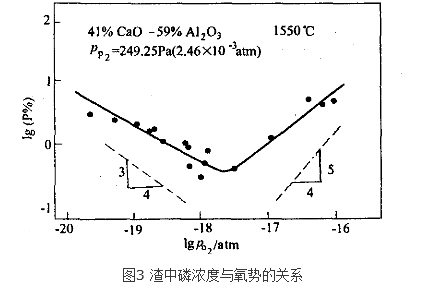

鐵水預脫磷按原理可分為氧化脫磷和還原脫磷,二者中哪個占主導地位由渣鐵界面的氧勢決定,氧勢高時以氧化脫磷為主,反之以還原脫磷為主(圖2)。鐵水中P以PO43-的形態進入渣中時稱氧化脫磷,其離子反應式為1/2P2 +3/2O-+5/4O2=PO43-,即渣中磷含量與氧勢的關係可用斜率為5/4的直線表示(圖3)。增大氧勢和渣鹼度均有利於該反應發生。鐵水中P以P-的形態進入渣中時稱還原脫磷,其離子反應式為1/2P2 +3/2O=P+3/4O2 。即渣中磷濃度與氧勢的關係可用斜率為-3/4的直線表示(圖3)。增大渣鹼度有利於該反應發生,但增大氧勢不利於反應的發生。

普通鐵水主要用氧化脫磷,而鐵合金脫磷在80年代以前主要考慮用還原脫磷,因為合金元素的存在降低鐵水中磷和氧的活度,另一方面大多數合金元素與氧的親和力大,優先於磷氧化進入渣中,降低合金元素收得率,且這些合金元素的氧化物多為高熔點酸性氧化物,使鐵合金脫磷的熱力學和動力學條件變差。

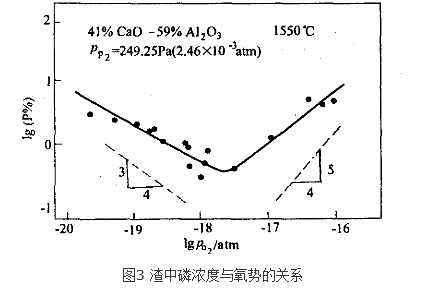

設備 鐵水預脫磷設備主要有魚雷車、鐵水罐和轉爐式設備等3種,使用魚雷車的為多。這是因為魚雷車處理量大,保溫效果較好,但因其形狀原因,反應效率較差。圖4是日本新日鐵君津廠魚雷車脫磷設備的示意圖。其處理規模為290t/車,使用可迅速更換的耐火材料噴槍,用N2 作載氣噴吹氧化鐵皮、CaO、CaF、CaCl2 脫磷劑,粉體粒徑在1.0mm以下。

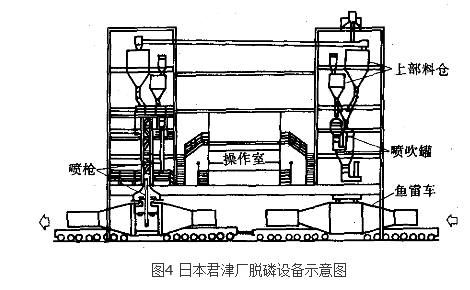

鐵水罐脫磷設備的最大缺點是易發生渣鐵噴濺,因而有時需在罐上部增設輔助爐體(圖5)。有時也通過面吹氧壓渣,同時增加CO的二次燃燒率以降低處理過程中的溫降。轉爐式設備也稱H爐設備,是神戶制鋼將轉爐改造成專用於鐵水預脫磷、脫硫的設備,形狀類似轉爐但處理量較轉爐大,內襯MgO-C磚,利用出鋼口排渣,可進行高固氣比操作,利用同一噴槍可連續進行脫磷、脫硫處理。處理過程有兩種操作方法,一種是噴吹法,即脫磷劑噴入鐵水,一部分氧化劑從爐頂部加入;一種是脫磷劑部分噴吹,部分頂加。二者均進行面吹氧(圖6)。該設備脫磷的主要特點是反應速度快、效率高,在短時間內可實現同時脫磷脫硫。可用塊狀生石灰、轉爐渣等作為CaO源,並用頂加錳礦促進脫磷、脫硫反應等。

工藝方法 鐵水預脫磷工藝與高爐出鐵場或其他脫矽設備相銜接,生產流程採取多罐位流水作業方式,處理時間與煉鋼爐冶煉周期相配合。少量處理以低磷鋼或超低磷鋼為對象,生產規模小,為節省投資採用單工位多功能方式。脫磷方法根據使用脫磷劑不同有SARP法、鐵水罐法、槽型連續處理法、ORP法、轉爐法和NRP法。

SARP法 日本住友金屬的鹿島制鐵所1982年起實施的鐵水預脫磷工藝Soda Ash Refining Process的簡稱。鐵水首先在高爐出鐵場和魚雷車內脫矽,然後用蘇打灰脫磷、脫硫。該法的特點是可同時脫磷、脫硫,處理過程中Mn、C損失少。鹼度(Na2O/SiO2 )為3時磷分配比(P2 O5 )/[P]高達1500。如配合吹氧和加入氧化鐵可有效地控制Na2 CO3 +[C]—→Na2 O+CO,Na2 O+[C]→2Na+CO,P2 O5 +[C]—→2[P]+5CO反應引起的蘇打灰蒸發損失和回磷。另外可從脫磷終渣中回收蘇打灰二次利用。

鐵水罐法 該法有兩種形式:一種是向罐內噴入蘇打灰配合添加燒結礦脫磷,一種是頂加蘇打灰配合氧氣攪拌脫磷。後者如選擇適當的攪拌則脫磷效果與噴吹法等同。另外鐵水罐法中還有機械攪拌法(KR法)(見機械攪拌法脫硫),該法設備投資低,操作簡便,但因攪拌效果較差,脫磷率低。

槽型連續處理法 也稱AL爐法,全稱是ALPHER (Alkali-Pretreatment with Hydro-ExtractedRecycling)。該法的特點一是利用渣鐵間的逆流接觸提高反應效率,二是在同一設備內連續進行脫矽、脫磷處理,三是可以回收蘇打灰重複利用。該法雖是較理想的操作方式,但由於其前步工序的高爐是間歇式出鐵,其後步工序煉鋼更是典型的間歇式操作,而在兩道間歇式工序間設連續式的蘇打灰精煉很難協調。

ORP法 典型的ORP法是新日鐵君津廠的工藝(optimizing the refining process),其突出特點是用CaO系脫磷劑、全部使用固態氧源和適用於所有鋼種的處理,具體處理水平是:普通鋼[P]=0.015%~0. 040 %,[S]=0. 010 %;低磷鋼[P]=0. 005%~0.015%,[S]= 0. 005%;低磷低硫鋼則為[P] =0. 005% ~0. 015%,[S]=0. 003%。另外,脫磷渣殘留在魚雷車內,注入脫矽鐵水後同脫矽渣一起扒掉。

NRP法 全稱為New Refining Process。該法使用鐵水罐進行脫磷,設有測溫取樣、排脫矽渣、脫磷和排脫磷渣4個工位。為防止跑渣鐵,在鐵水罐上部設有浸漬槽。使用石灰系脫磷劑,通過調整渣中CaO/O之比可同時脫磷、脫硫。氧化劑用噴吹氧化鐵和氧氣或頂加氧化鐵和頂吹氧的方式供給。

影響因素 在各工藝中,脫磷的操作條件因鐵水的處理目標和初始條件而異,但主要應控制的操作條件有鐵水初始矽含量、溫度、氧化劑、渣鹼度和脫磷劑用量等因素。

矽含量 脫磷前鐵水含矽量應控制在0.15%以下,以確保以小量脫磷劑實現高效脫磷。根據轉爐吹煉經驗,矽降至0.2%以下時開始脫碳,為防止脫矽時碳的氧化,脫磷前鐵水含矽量也可控制在0.2%左右。由於高爐冶煉低矽生鐵已成為可能,許多鋼鐵企業正在開展同時脫矽、脫磷研究,如日本日新制鋼進行了5t規模的同時脫矽、脫磷研究,結果表明,通過控制CaO/∑O2 (∑O2 =O2 +固體氧化劑含氧量)比值,即使矽含量為0.5%的鐵水也可有效地脫磷,而脫磷劑用量增加不大。這是因為有效脫磷的條件一是增大氧勢,二是提高鹼度,即降低CaO/∑O2 值,在高氧勢條件下脫磷和提高CaO/∑O2 以及在高鹼度條件下脫磷都是可能的,而前者的脫矽效率比後者大。關鍵是根據具體條件選擇合適的CaO/∑O2 值。日新制鋼選擇的是1.5kg/m。

處理溫度 鐵水脫磷溫度不宜過高。合適的處理溫度是1380~1480℃。這是考慮到鐵水脫磷過程中產生溫降和轉爐煉鋼對入爐鐵水溫度要求確定的。從脫磷的熱力學條件和使用蘇打灰為脫磷劑時防止或減少其揮發的角度考慮,低溫有利,但低溫不利於石灰系脫磷劑的渣化和保證不了煉鋼對鐵水溫度的要求。而溫度過高,從脫磷熱力學條件和蘇打灰揮發損失考慮都不利於脫磷。脫磷處理後的鐵水顯熱和潛熱都降低,前者是因為脫矽、脫磷使用了大量的冷態脫磷劑,後者是因為作為煉鋼熱源的矽、錳,磷和碳在處理過程中被除去或降低。

氧化劑 氧化劑有氣體氧(O2 )和固體氧(鐵礦石或氧化鐵)兩種,二者的作用有3點不同:(1)氣體氧使鐵水溫度升高,而固體氧降低鐵水溫度;原因是氣體氧與鐵水中[C]的反應為放熱反應,而氧化鐵與[C]的反應是吸熱反應;另外氣體氧的存在促進CO的二次燃燒也使鐵水溫度升高。(2)頂加氧化鐵與面吹氧相比,脫磷終渣中全鐵高;但也有的研究指出,增加氣氧比會使渣中全鐵增加,氣氧比為60%時,渣中全鐵高達15%,如在脫磷後期停止吹氧,可使渣中全鐵保持在5%左右。(3)氧形態不同脫磷效果也不同。氧化劑的加入方式有向鐵水中噴吹氧氣和氧化鐵、頂加氧化鐵和面吹氧氣,其中頂加固體氧對脫磷效率很重要,因只噴吹氧化劑使渣中氧化鐵降低,不能確保脫磷效果。

渣鹼度 渣鹼度高,有利於脫磷。蘇打系脫磷劑熔點低,可根據脫磷要求選擇合適的鹼度。使用石灰系脫磷劑時,鹼度CaO/SiO2 為3~4時磷容最高。