鐵水增矽是向鐵水中添加矽鐵,使其矽含量增加到預定值的一種鐵水預處理工藝。主要用於將高爐冶煉的低矽鐵水增矽變成鑄造生鐵,是一種生產鑄造生鐵的新方法。它可使高爐節能和增產,而且能改善鐵水鑄件的質量。此項技術是20世紀70年代末到80年代發展起來的。

基本介紹

- 中文名:鐵水增矽

- 外文名:increasing silicon to hot metal

- 類型:鐵水預處理工藝

- 用途:鑄造生鐵

- 學科:冶金工程

- 出現時間:20世紀70年代末

介紹,原理,方法,工藝特性,套用意義,

介紹

鐵水增矽技術是20世紀70年代末到80年代發展起來的。中國鞍山、本溪、酒泉、鄂城、新余等地的鋼鐵廠先後從試驗到工業生產上套用投入法鐵水增矽生產鑄造生鐵。前蘇聯稱之為鑄造生鐵合成冶煉法,是圖拉黑色冶金科研生產聯合體首先研製並在大規模生產中推行的。1983年中國鄂城鋼鐵廠首次實現鐵水罐噴粉增矽工藝(見圖1)。

圖1 工藝流程

圖1 工藝流程1987年在邢台鋼鐵廠的鐵水增矽站又用壓縮空氣代替氮氣作載氣噴粉增矽成功。鐵水增矽已經被許多鋼鐵廠接受為生產鑄造生鐵的常規方法(見表1)。

原理

鐵水增矽過程就是固體矽鐵在鐵水中熔化溶解的過程。因為矽鐵的熔點(含Si45%的矽鐵熔點1290℃,含Si75%的熔點1300~1330℃)均低於高爐鐵水的溫度,所以高爐鐵水能夠熔化適量的矽鐵。液態矽溶於液態鐵中,當矽濃度為1%時,其標準自由能為:

可見矽的溶解始終是放熱效應,它能補償增矽過程中矽鐵熔化吸熱和散熱損失,減少溫降,不至於發生澆注的困難。

方法

鐵水增矽通常採用兩種方法:即在高爐撇渣器後的鐵溝上投入矽鐵塊增矽和鐵水罐中噴矽鐵粉增矽。

投入法增矽的工藝簡單。矽鐵塊浮在鐵流和鐵水罐的鐵水上面,熔化溶解的同時伴隨著燒損。矽鐵塊的粒度是影響加熱熔化速度的主要因素。粒度過大、熔化慢、燒損多。不過,據試驗發現,粒度小於50mm後,對矽鐵回收率就沒有明顯的影響。一般投入法增矽,矽鐵回收率只在80%左右。

噴粉增矽法,即將矽鐵粉在噴粉罐內用載氣流態化並通過插入鐵水罐的噴槍噴入鐵水底層中。矽鐵粉的顆粒均勻地分布在充分攪動的鐵水中,有很好的熔化和溶解的傳熱、傳質條件,熔化和溶解速度很快。只要噴槍插入鐵水的深度和矽鐵粉粒度能保證矽鐵粉上浮到鐵水表面的時間內熔化和溶解完。如果載氣不具氧化氣氛,矽鐵的重熔回收率將達到100%。經計算,在一般鐵水增矽條件下,矽鐵粉平均粒徑r0≈0.6mm;噴槍插入鐵水深度H≈2m的條件下,矽鐵粉在鐵水中上浮的時間r≈1.78s,而這種矽鐵粉完全熔化溶解時間τ溶≈0.27s。τ>τ溶,即矽鐵粉在浮出鐵水面以前就已經熔化溶解完了。實際上噴粉增矽的矽鐵回收率都在90%以上,損失可能發生在送粉途中或者因噴濺而燒損。用壓縮空氣代替氮氣作載體噴粉增矽時,確實有部分Si元素被空氣中O2所氧化,但所占比例很小,從生產實踐和實驗室研究都證明無論從經濟角度還是技術角度看,都是可行的。尤其對無管道N2氣來源的中小型煉鐵廠更具優越性,拓寬了噴粉增矽的套用前景。

工藝特性

噴粉增矽的矽鐵回收率高,增矽時鐵水量和成分可知、噴加的矽鐵量可以控制,回收率穩定、增矽的合格率也高,所以噴粉增矽在矽鐵單耗、增矽經濟效益和能耗方面都比投入法增矽要好。而且噴粉增矽操作控制方便、勞動條件也優越。

爐外增矽生產鑄造生鐵與高爐直接冶煉鑄造生鐵比較,取決於增矽效率(ηFeSi,ηA)、矽鐵價格、高爐煉鑄造生鐵與煉煉鋼生鐵在燃料比和產量上的差距、燃料的價格和生鐵的利潤。增矽效率高、矽鐵便宜、則爐外增矽效益更好。反之,如果高爐能改進操作制度使煉鑄造生鐵的焦比降低,產量提高,則爐外增矽的優勢會相應跌落。不過,還應估計到爐外增矽在減少高爐轉換冶煉鐵種、保證生鐵品種計畫、平衡鋼鐵產量以及提高鑄鐵質量方面所帶來的好處。

套用意義

鐵水增矽取代高爐直接冶煉鑄造生鐵的主要原因是高爐煉鑄造生鐵的困難。冶煉鑄造生鐵(含Si1%~3.5%)與冶煉煉鋼生鐵(含Si<1%,現在已降低到0.1%~0.2%)相比,高爐內要進行大量的矽還原反應,需要高溫和高焦比。鐵水含矽升高促使碳素的石墨化沉積,而過高的爐溫和過多的碳素沉積在爐缸將妨礙高爐行程,造成爐況不順和高焦比冶煉,又使高爐產量降低。由於精料和高爐還原過程的改善,現代高爐內的直接還原過程減少和下部熱量需要降低造成鐵水過熱(鐵水溫度由1450℃提高到1550℃)和增強碳素的溶解(鐵水含碳由 4.0%~4.5%提高到5.1%~5.5%),這種條件下高爐冶煉鑄造生鐵將更加困難。

採用爐外增矽這種合成法煉鑄造生鐵,其套用價值可歸納為:

(1)高爐可以低矽作業,爐況順行而且指標良好。按中國高爐生產經驗,生鐵含Si量每降低0.1%,高爐燃料比降低4~7kg/t,產量也相應提高。前蘇聯用合成法生產含Si1.3%~3.5%的鑄造生鐵,高爐生產能力可提高13%~25%,焦比降低15%~25%。

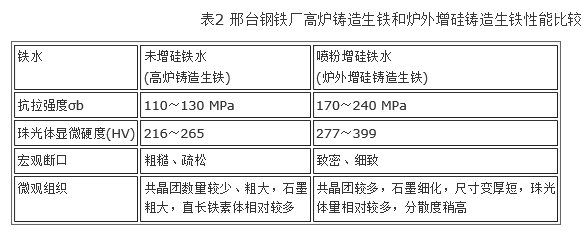

(2)鐵水增矽生產的鑄造生鐵比高爐直接冶煉的鑄造生鐵質量好。因為高爐煉的鑄造鐵水溫度高、含Si高,碳素溶解量和氣體及非金屬夾雜增高,鑄鐵中石墨晶粒粗大、組織結構和力學性能變差。而增矽法所得的鑄造生鐵是在低矽低碳鐵水中增矽而成。原來的碳素石墨化程度低,溶入的矽鐵又起了孕育作用,增加外來核心,細化了共晶團和石墨,提高了鑄鐵組織的均勻性和緻密性,從而改善了生鐵的性能。同時,鐵水增矽還有降低生鐵含硫量的效果。酒泉鋼鐵廠採用鐵水增矽前鐵水[Si]1.48%、[S]0.031%,增矽後鐵水含[Si]2.45%、[S]0.025%。鄂城鋼鐵廠的鐵水經噴粉增矽後含S量降低20%以上。可能是增矽過程加強了鐵水中Mn的脫硫作用,或者鐵水中Si含量增加使S的活度係數增高所致。

(3)鐵水增矽是鋼鐵廠平衡煉鐵和煉鋼能力、調節生鐵品種必須建立的鐵水處理系統。常有這樣的情況:一個鋼鐵廠只有一座高爐,而高爐生產的鐵水煉鋼爐用不完,或者一個鋼鐵廠要生產的鑄造生鐵產量只相當一座高爐能力的一部分,而鋼鐵廠的煉鋼爐臨時不能接受高爐的鐵水。有了鐵水增矽設備,高爐可以完全煉製煉鋼生鐵,焦比低、產量高、充分發揮它的能力。煉鋼用不完的鐵水或需要生產的鑄造鐵,或煉鋼爐臨時不要的高爐鐵水都可採用增矽以成為鑄造生鐵,提高生鐵的售價、減少鐵種轉換對冶煉造成的困難和損失。

(4)還有一種特殊情況,例如在酒泉鋼鐵廠鐵礦含MnO1.1%~1.25%,鐵水含[Mn]0.9%~1.3%,若高爐冶煉高牌號鑄造生鐵必然導致產出高錳號外鐵。這種爐料就更適合在爐內煉低矽低錳生鐵,然後在爐外增矽得到鑄造生鐵。(表2)