特點

1. 鍋內水處理不需要複雜的設備 , 故投資小、成本低 ,操作方便。

2. 鍋內加藥處理法是最基本的水處理方法 , 又是鍋外化學水處理的繼續和補充。經過鍋外水處理以後還可能有殘餘硬度 , 為了防止鍋爐結垢與腐蝕 , 仍加一定的水處理藥劑。

3. 鍋內水處理還不能完全防止鍋爐結生水垢 , 特別是生成的泥垢 , 在排污不及時很容易結生二次水垢。

4. 鍋內加藥處理法對環境沒有污染 , 它不像離子交換等 水處理法 , 處理掉天然水多少雜質 , 再生後還排出多少雜質 , 而且還排出大量剩餘的再生劑和再生後產物。而鍋內加藥處 理方法是將水中的主要雜質變成不溶性的泥垢 , 對自然不會 造成污染。

5. 鍋內加藥純理法使用的配方需與給水水質匹配 , 給水硬度過高時 , 將形成大量水渣 , 加快傳熱面結垢速度。因而 一般不適用於高硬度水質。

反洗:工作一段時間後的設備,會在樹脂上部攔截很多由原水帶來的污物,把這些污物除去後,離子交換樹脂才能完全曝露出來,再生的效果才能得到保證。反洗過程就是水從樹脂的底部洗入,從頂部流出,這樣可以把頂部攔截下來的污物沖走。這個過程一般需要5-15分鐘左右。

吸鹽(再生):即將鹽水注入樹脂罐體的過程,傳統設備是採用鹽泵將鹽水注入,全自動的設備是採用專用的內置

噴射器將鹽水吸入(只要進水有一定的壓力即 可)。在實際工作過程中,鹽水以較慢的速度流過樹脂的再生效果比單純用鹽水浸泡

樹脂的效果好,所以

軟化水設備都是採用鹽水慢速流過樹脂的方法再生,這個過 程一般需要30分鐘左右,實際時間受用鹽量的影響。

慢沖洗(置換):在用鹽水流過樹脂以後,用原水以同樣的流速慢慢將樹脂中的鹽全部沖洗乾淨的過程叫慢沖洗,由於這個沖洗過程中仍有大量的功能基團上的鈣鎂 離子被鈉離子交換,根據實際經驗,這個過程中是再生的主要過程,所以很多人將這個過程稱作置換。這個過程一般與吸鹽的時間相同,即30分鐘左右。

快衝洗:為了將殘留的鹽徹底沖洗乾淨,要採用與實際工作接近的流速,用原水對樹脂進行沖洗,這個過程的最後出水應為達標的軟水。一般情況下,快衝洗過程為5-15分鐘。

加藥適用範圍

根據鍋內水處理特點 , 只要符合下列條件 , 就可以採用鍋內加藥水處理法 :

1. 鍋爐沒有水冷壁管 ;

2. 在運行中能保證可靠地排除鍋爐內所形成的水渣 ;

3. 通過加藥而形成的泥垢 , 不會影響鍋爐安全運行 ;

4. 使用單位對蒸汽品質要求不高 o

常用藥劑配方

1. 純鹼法

此法主要向鍋內投用純鹼 (Na2C03),Na2C03 在一定壓 力下 , 雖然能分解成部分 NaOH, 但對於成分複雜的給水 , 此 法處理效果並不能令人滿意。

2. 純鹼一栲膠法

由於純鹼和栲膠的協同效率 , 要比單用純鹼效果好。

此法又要比純鹼一栲膠法效果好 , 主要是腐殖酸鈉的水處理效果要比栲膠優越的緣故。

4.“ 三鈉一膠 “ 法

“ 三鈉一膠 “ 法指的是碳酸鍋 , 氫氧化鍋、

磷酸三鈉和栲 膠。此種方法在我國鐵路系統有一套完整的理論和使用方法 ,管理得好 , 防垢率可達 80 × 10-2 以上。

5.“ 四鈉 “ 法

“ 四鈉 “ 法指的是碳酸鍋、氫氧化鍋、磷酸三鈉和腐殖酸 鍋 , 此法處理效果優於三鈉一膠法 , 對各種水質都有良好的適應性。

6. 有機聚磷酸鹽 , 有機聚竣酸鹽和純鹼法。

此法是近幾年才發展起來的阻垢劑配方 , 效果比較理想。

7. 有機聚磷酸鹽、有機聚起酸鹽、腐殖酸鈉和純鹼法。此法也是近幾年才發展起來的新的阻垢劑配方 , 純鹼不 但其本身具有良好的防垢作用 , 而且還為有機聚磷酸鹽和有機聚竣酸鹽提供了阻垢條件 , 腐殖酸做是很好的泥垢調解劑 ,所以效果比上述配方就更為理想。

相關用量計算

鍋內水處理常用藥剩用量的計算

水處理藥劑的用量一般需要根據原水的硬度、鹼度和鍋 水維持的鹼度或藥劑濃度及鍋爐排污率大小等來確定。通常 無機藥劑可按化學反應物質的量進行計算 ; 而有機藥劑 ( 如栲膠、腐殖酸鍋、磷酸鹽或竣酸鹽等水質穩定劑 ) 則大多按 實驗數據或經驗用量進行加藥。下面主要介紹

氫氧化鈉、碳 酸鍋、磷酸三鈉用量計算。

1. 氫氧化鈉和碳酸鈉加藥量的計算

(1) 空鍋上水時給水所需加鹼量

X1=(YD-JD +JD+ JDGMV

式中 :X1 一一空鍋上水時 , 需加 NaOH 或 Na2C03 的量 ,g;

YD 一一給水總硬度 ,mmol/L;

JD 一一給水總鹼度 ,mmol/L;

JDG 一一鍋水需維持的鹼度 ,mmol/L;

V 一一鍋爐水容量 ,m3;

M 一一鹼性藥劑摩爾質量 ; 用 NaOH 為 40 g/mol, 用Na2C03 為 53g/mol 。

(2) 鍋爐運行時給水所需加鹼量

1) 對於非鹼性水可按下式計算

X2=(YD-JD +JDGP)M

式中 :X2 一一每噸給水中需加 NaOH 或 Na2C03 的量 ,g/t;

PL 一鍋爐排污率 ,10-2;

其餘符號同上式。

如果 NaOH 和 NazC03 同時使用時 , 則在上述各公式中應分別乘以其各自所占的質量分數 , 如 NaOH 的用量占總鹼量的 η×10-2, 則 Na2C03 占 (1-η) ×10-2 , 兩者的比例應 根據給水水質而定。一般對於高硬度水、碳酸鹽硬度高或續 硬度高的水質宜多用 NaOH, 而對於以非碳酸鹽硬度為主的水質 , 應以 Na2C03 為主 , 少加或不加 NaOH 。

2) 對於鹼性水 , 也可按上式計算 , 但如果當 JDG 以標準 允許的最高值代入後 , 計算結果出現負值 , 則說明原水鈉鉀鹼度較高 , 將會引起鍋水鹼度超標 , 宜採用偏酸性藥劑 , 如 Na2HP04 、 NaHJ04 等。

2. 磷酸三鈉 (Na3P04 · 12H20) 用量計算

磷酸三鈉在鍋內處理軟水劑中 , 一般用來作水渣調解劑

和消除殘餘硬度用。當單獨採用鍋內水處理時 , 加藥量是按 經驗用量計算。

〈 1) 空鍋上水時磷酸三鈉用量 Yl 的經驗計算式 :

Y1=(65 十 5YD)VU)(7-8)

(2) 鍋爐運行時磷酸三鈉 (Y2) 的經驗計算式 :

Y2=5YDU/m3)

3. 常用有機藥類的用量 有機類防垢劑一般每噸水的經驗用量如下 :

(1) 栲膠 :5~1Og/t;

(2) 腐殖酸鈉 : 每 l mrnol/L 的給水硬度投加了 3~5g;

(3) 有機聚磷酸鹽或有機聚寵酸鹽 : 根據不同的水質 , 一

般在 1~lOg/t 。 dc

上述各式的加藥量僅為理論計算值 , 實際運行時 , 由於Vh各種因素如 ( 鍋爐負荷、實際排污率的大小等 ) 的影響 , 加 t 藥後的鍋水的實際鹼度有時與欲控制的鹼度會有一定差別 , 這時應根據實際情況 , 適當調解加藥量和鍋爐排污量 , 使鍋水指標達到國家標準ρ -aA 。

加藥方式

將藥劑放在耐腐蝕的容器內 , 用 50~60 ℃ 的溫水溶解成糊狀 , 再加水稀釋至一定濃度後過濾棄去雜質 , 然後按照鍋 爐給水量和規定的加藥量均勻地加λ鍋內。

1. 注水器加藥

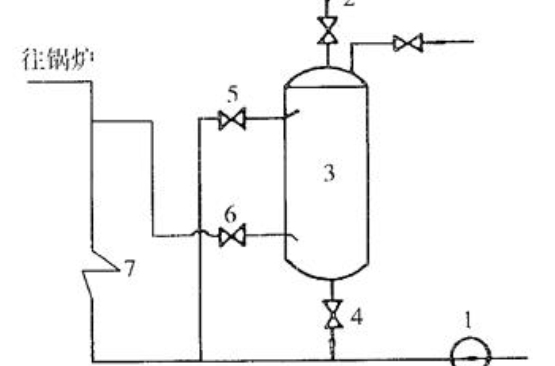

用注水器向鍋爐注水時 , 同時將藥劑注入鍋爐 , 其裝置見圖 7-4 所示。操作方法如下 :

(1) 先開啟給水閥 6 和截止閥 4, 再開啟蒸汽閥 2, 向鍋爐給水。

(2) 開啟藥液控制閥 5, 稍關小給水閥 6 向鍋爐給水的同時也將藥液注人鍋內。

(3) 察藥液計量箱的液位計 , 當加藥結束時開大給水閥 6, 關閉藥液控制閥 5, 停止進藥。當給水上足時先關閉蒸汽 閥 2, 後關閉給水閥 6, 停止進水。

2. 水箱加藥

利用存水箱 , 將藥液投放在給水中的裝置如圖 7-5 所示。 事先應測定存水箱容積大小,打開藥液控制閥 3 將藥液 按存水箱容水量滴人所需藥液,關閉閥 3, 然後將原水放入存水箱到一定液位,依靠水流將藥液混合均勻 , 在鍋爐給水的同時將藥液投入鍋內。

3. 壓力式加藥

上述兩種系統均為間斷加藥 , 給水量與進藥量的比例難以控制。為提高爐內水處理效果 , 最好採用壓力式加藥裝置進行連續加藥。壓力式加藥裝置的安裝位置應儘量 靠近鍋爐、利用管道系統造成的壓差 , 將藥液和給水按照一定比例連續加入鍋爐。

注意事項

1. 為了使藥性充分發揮作用 , 向爐內加藥要均勻 , 每班可分為二三次進行 , 避免一次性加藥 , 更不要在鍋爐排污前 加藥。加藥裝置最好設在給水設備之前 , 以免承受給水設備 出口的壓力。但加藥裝置必須符合受壓部件的有關要求。

2. 加藥後 , 要保持鍋水鹼度在 10~2Ommol/L,pH 值在10~12 範圍內。

3. 凡是通過給水往鍋內加藥時 , 只能在元省煤器或者省 煤器出口給水的溫度不超過 70~80℃時採用。對省煤器出口 溫度超過 70~80℃ 的鍋爐 , 藥劑應直接加入鍋筒或省煤器出口的給水管道中 , 以防止水在省煤器中受熱後結垢。

4. 在初次加藥後 , 鍋爐升壓時 , 如果發現泡沫較多 , 可以通過少量排污來減少 , 待正常供汽後 , 泡沫就會逐漸消失。

5. 鍋爐不要經常處於高水位運行 , 防止蒸汽帶水時夾帶藥液。

6. 嚴格執行排污制度 , 堅持每個班都排污,防止大量水渣沉積 , 生成二次水垢。排污量的控制要掌握既經濟又合理的原則 , 即在保證除掉鍋筒底部泥渣的前提下 , 儘量減少排 污量 , 以免損失過多熱量。

7. 對有舊水垢的鍋爐 , 最好在第一次加藥前將舊水垢徹 底清除 , 或者在加藥後每月開爐檢查一次 , 把脫落的舊水垢掏淨 , 以免堵塞管道。以後再根據舊水垢脫落和鍋爐運行情 況 , 逐漸延長檢查間隔時間。