《鋼質彎管環氧粉末機械化連續外防腐作業工法》是中國石油天然氣管道科學研究院完成的工程建設類施工工法;主要完成人是焦如義、張瑛、袁春、姚士洪、王瑋。該工法適用於用管徑為DN100~1500毫米,熱煨彎管角度10°~90°;鋼質熱煨彎管單、雙層熔結環氧粉末外防腐;採用鋼質彎管環氧粉末機械化連續外防腐作業線並使用模組化結構,可現場施工,也可在防腐廠進行預製生產。

《鋼質彎管環氧粉末機械化連續外防腐作業工法》主要特點是:採用機械化作業方式保證了防腐質量的穩定性和可靠性;保證了彎管作業平穩運行,提高了適應性;除銹工位採用了多拋頭的拋丸除銹保證除銹質量;噴塗系統的噴粉機構可以隨彎管的行走作徑向擺動,以適應不同彎曲角度彎管的防腐作業,保證塗層的連續性和厚度的均勻性;塗層厚度可任意調節;塗敷工位採用了三維隨動結構的中頻加熱系統和粉末噴塗系統;在除銹和粉末塗敷工位均有多級粉塵回收淨化裝置,降低環境污染,滿足施工安全、健康和環保要求。

2011年9月30日,《鋼質彎管環氧粉末機械化連續外防腐作業工法》被中華人民共和國住房和城鄉建設部評定為國家二級工法。

基本介紹

- 中文名:鋼質彎管環氧粉末機械化連續外防腐作業工法

- 工法編號:YJGF79-2002

- 類別:工程建設類

- 完成單位:中國石油天然氣管道科學研究院

- 主要完成人:焦如義、張瑛、袁春、姚士洪、王瑋

- 審批單位:中華人民共和國住房和城鄉建設部

- 主要榮譽:國家二級工法(2009-2010年度)

形成原因,工法特點,操作原理,適用範圍,工藝原理,工藝流程,操作要點,材料設備,質量控制,安全措施,環保措施,效益分析,套用實例,榮譽表彰,

形成原因

在長距離輸油氣管道建設中,鋼質管道的外防腐是必不可少的環節之一。21世紀,隨著西氣東輸等多條中國國家重點油氣管道工程及跨國管線的依次展開,新建管線的路徑愈來愈長,所經地形錯綜複雜,對鋼質熱煨彎管的需求也急劇增多。因此,熱煨彎管的防腐也成為一項直接影響管線運行壽命的關鍵環節之一。由於鋼質彎管形狀的特殊性,熱煨彎管防腐施工一直以手工作業為主,難以實現機械化生產線連續作業。而手工作業受人為因素的影響,使防腐質量難以保證,為此,彎管的防腐已成為整條管線防腐的薄弱環節,而其與整條管線的防腐等級和壽命的矛盾也越來越突出。鑒於熱煨彎管防腐的特殊性,中國石油天然氣管道科學研究院(以下簡稱管道研究院)在大量套用彎管防腐技術的基礎上,組織編寫了《鋼質彎管環氧粉末機械化連續外防腐作業工法》。

2000年,管道研究院在成功研製出了中國國內首條熱煨彎管熔結環氧粉末外防腐作業線的基礎上,針對“西氣東輸天然氣管道工程”,進一步開發出雙層環氧粉末噴塗技術,並研製出相應的施工裝備。該作業線從表面拋丸除銹處理到塗層環氧粉末塗敷均採用機械化作業,施工質量易於控制,保證了防腐層質量的穩定性和可靠性,提高了生產效率,解決了彎管防腐的技術難題。

從2000年至2010年,使用《鋼質彎管環氧粉末機械化連續外防腐作業工法》,連續為中國國家重點工程“西氣東輸天然氣管道工程”等二十多條管道工程防腐各種管徑、壁厚彎管30000餘根,防腐層質量完全符合各工程相關技術標準的要求。雙層環氧粉末塗層已成為彎管防腐的首選塗層。

2002年,管道研究院編制的《鋼質彎管環氧粉末機械化連續外防腐作業工法》獲國家級工法(YJGF79-2002),後進行了相關內容的修訂、補充和完善。主要修改內容如下:

(1)對第1章工法的形成原因、過程及參與的工程實踐、受到的表彰以及參編的標準進行了補充和完善。

(2)對第2章工法特點從功能和施工方法兩方面做了更詳細而全面的敘述。

(3)對第4章工藝原理中的關鍵技術和第5章施工工藝流程及操作要點進行了補充和修訂。

(4)對第6章中材料的名稱、規格和主要技術指標以及設備的主要性能參數做了補充和規定。

工法特點

《鋼質彎管環氧粉末機械化連續外防腐作業工法》特點如下:

一、功能特點

1、鋼質彎管環氧粉末機械化連續外防腐作業工法是採用機械化作業方式代替手工作業,對不同角度和管徑的熱煨彎管實施外防腐。彎管防腐實現了從拋丸除銹到環氧粉末塗敷的全過程自動化作業,使防腐作業過程易於控制,保證了防腐質量的穩定性和可靠性。

2、環形彎管傳輸作業線可以根據不同的彎管直徑和角度進行調節,保證了彎管在作業過程中的平穩運行,提高了對工程需求的適應性。

3、除銹工位採用了多拋頭的拋丸除銹方式,安裝在拋丸除銹清理室上的多個拋丸器沿彎管圓周方向均勻分布,符合彎管的結構特點,保證了表面的整體除銹質量;並可根據彎管表面鏽蝕情況調節行進速度和磨料噴射量,保證了較高的運行效率。

4、隨動式彎管加熱裝置.使彎管在圓周方向的加熱溫度均勻,有效保證了噴塗前的預熱效果。

5、噴塗系統採用了先進的雙層環氧粉末噴塗技術(也可根據工程需要實施單層粉末塗敷作業),兩層環氧粉末一次噴塗成膜,不需增加額外的設備和時間即可同時完成塗層的防腐和防護,極大提高了防腐層的機械性能。

6、粉末噴塗系統的噴粉機構可以隨彎管的行走作徑向擺動,以適應不同彎曲角度彎管的防腐作業。粉末噴塗槍沿彎管圓周方向均勻分布,並由電機驅動,沿管體圓周方向勻速擺動,無運行死點,保證了塗層的連續性和厚度的均勻性。塗層厚度可根據需要在300~1200毫米範圍內任意調節。

7、連續可調節塗層冷卻系統保證了塗層的冷卻固化效果。

二、施工特點

1、採用該工法進行彎管防腐作業,保證了防腐層質量的穩定性和可靠性。連續的機械化生產線作業避免了手工防腐作業方式中加熱溫度和塗層厚度不均勻的問題,減少了人為因素對防腐質量的影響,也大大降低了操作人員的勞動強度,使彎管防腐施工效率和質量有了質的突破,從根本上解決了彎管防腐這一困擾多年的技術難題,使彎管防腐質量達到了與直管相同的技術水平。

2、塗敷工位採用了三維隨動結構的中頻加熱系統和粉末噴塗系統,保證了彎管加熱溫度的精確性和塗層厚度的均勻性。由於具有較高的生產效率,完全能夠滿足大規模管線施工對防腐彎管數量的需求。

3、工位之間通過行吊或吊車接續,保證了較高的運行效率和施工過程的安全性。

4、在除銹和粉末塗敷工位均採用了多級粉塵回收淨化裝置,有效降低了環境污染,保證了施工人員的身體健康,滿足了施工的安全、健康和環保要求。

操作原理

適用範圍

《鋼質彎管環氧粉末機械化連續外防腐作業工法》適用範圍如下:

1、適用管徑:DN100~1500毫米。

2、適用熱煨彎管角度:10°~90°。

3、適用防腐層結構:鋼質熱煨彎管單、雙層熔結環氧粉末外防腐。

4、適用施工場地:鋼質彎管環氧粉末機械化連續外防腐作業線採用模組化結構,可根據工程需要現場施工,也可在防腐廠進行預製生產。

工藝原理

《鋼質彎管環氧粉末機械化連續外防腐作業工法》是通過機械化作業線傳動對彎管依次進行拋丸除銹、中頻感應電加熱、靜電噴塗等形成的防腐工藝流程,彎管防腐採用的關鍵技術如下:

1、鋼質彎管熔結環氧粉末機械化連續外防腐作業線結構簡圖參見下圖:

鋼質彎管熔結環氧粉末機械化連續外防腐作業線結構簡圖

圖中:

1—除銹控制系統;2—傳動系統;3—除銹系統;4—除銹回收系統;5—水冷系統;6—粉塵回收系統;7—噴塗系統;8—加熱系統;9—噴塗控制系統;10—供粉系統;11—噴塗傳動系統

2、彎管傳輸線技術。採用環形彎管傳輸線,傳動速度可根據需要進行調節,傳動輪和內側靠輪同時作用,不同角度的彎管在傳輸線上均能平穩運行。

3、彎管拋丸除銹技術。拋丸除銹技術的原理是利用機械方法把丸料(鋼丸或砂丸)以適當的速度和角度拋射到鋼管表面上,讓丸料衝擊鋼管表面,來去除鋼管表面的鏽蝕和氧化皮,使其達到一定的粗糙度和錨紋深度,提高了塗層的附著力。彎管機械化除銹作業採用多個拋丸器沿彎管圓周方向均勻分布的結構方式,有效保證了表面處理質量的均勻性。

4、彎管中頻加熱技術。中頻加熱技術是指一種非接觸式的加熱技術。該技術主要是利用電磁感應原理,在鋼管管壁內部產生渦流效應,將鋼管均勻加熱到工藝要求的溫度。彎管的加熱裝置,可以隨彎管的行走作徑向和軸向移動,保證了彎管的彎曲段和直管段的連續、均勻加熱。

5、彎管靜電噴塗技術。彎管環氧粉末噴塗是指利用高壓靜電電位差原理使噴出的塗料介質帶電,並進一步霧化。按照“同性相斥,異性相吸”的原理,已帶電的塗料介質受電場力的作用,沿電力線定向地流向帶正電的鋼管表面,沉積成一層均勻、附著牢固的薄膜噴塗方法。在彎管連續機械作業生產線中,粉末噴塗系統的噴槍沿彎管圓周方向均勻分布,並可以隨彎管的行走作徑向擺動,適合於不同彎曲角度彎管的防腐作業。塗層厚度可根據需要進行調節。

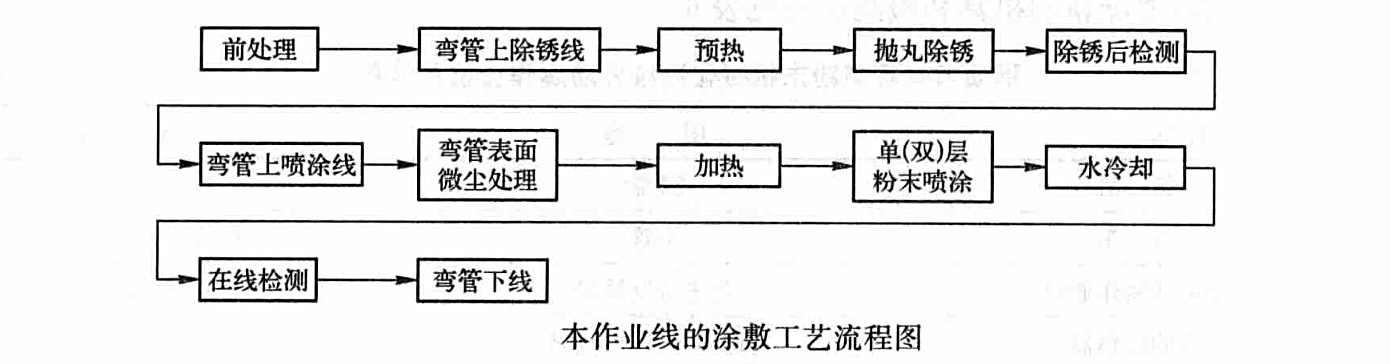

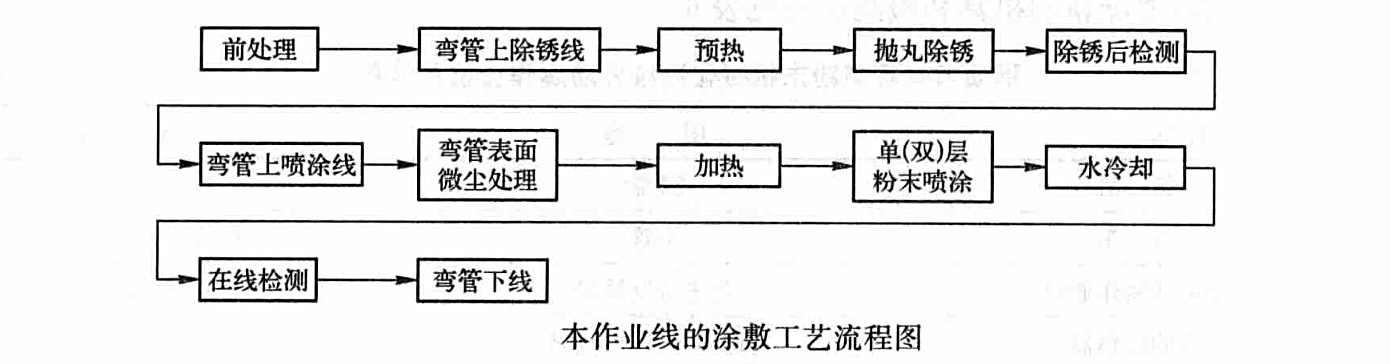

工藝流程

《鋼質彎管環氧粉末機械化連續外防腐作業工法》工藝流程的作業線的塗敷工藝流程見下圖:

作業線的塗敷工藝流程圖

操作要點

《鋼質彎管環氧粉末機械化連續外防腐作業工法》工序操作要點如下:

1、前處理。鋼管外表面塗敷之前,應採用適當的方法將附著在鋼管外表面的油、油脂及任何其他雜質清除乾淨。然後將彎管吊運至除銹傳輸線。

2、預熱。彎管進入除銹傳輸線除銹前,對鋼管進行表面溫度檢測,當溫度低於露點溫度以上3℃時,應將彎管表面加熱至50~60℃以驅除管表面潮氣。預熱後彎管傳送至除銹工位。

3、拋丸除銹。彎管在環形傳輸線上行走進入清理室進行表面拋丸除銹處理。鋼管外表面噴(拋)射除銹應達到《塗裝前鋼材表面鏽蝕等級和除銹等級》GB/T8923中規定的Sa2.5級。

4、除銹後檢測。按照標準中規定的檢測頻率檢測除銹後的表面錨紋深度和除銹等級。鋼管表面的錨紋深度應在40~100微米範圍內,鋼管表面的灰塵度不應低於《塗覆塗料前鋼材表面處理表面清潔度的評定試驗第3部分:塗覆塗料前鋼材表面的灰塵評定(壓敏粘帶法)》GB/T18570.3規定的2級質量要求。除銹後的彎管應使用專用的清潔帶吊裝至塗敷作業線。

5、加熱。彎管進入塗敷作業線後,通過中頻線圈將彎管表面加熱至環氧粉末塗料所要求的溫度範圍。使用測溫儀對彎管圓周方向不同部位進行連續測量,以準確控制彎管表面加熱溫度。

6、單(雙)層粉末噴塗。加熱後的彎管傳送至環氧粉末噴塗室進行塗敷作業。應根據不同工程的要求調節塗層厚度。

7、水冷卻。塗敷後的彎管進入水冷卻室,進行冷卻。

8、線上檢測。在彎管表面溫度降至100℃以下後,用電火花檢漏儀對全部防腐層做漏點檢測,並在漏點部位作出標記。

材料設備

《鋼質彎管環氧粉末機械化連續外防腐作業工法》所需材料設備包括:

一、材料

該工法主要材料包括鋼質彎管、熔結環氧粉末(性能指標見下表)塗料(包括配套的修補材料)、表面清理用磨料、預留段覆蓋紙帶及彎管堆放及運輸使用的草繩、草墊等。

序號 | 試驗項目 | 性能指標 | 試驗方法 | |

|---|---|---|---|---|

1 | 外觀 | 色澤均勻、無結塊 | 目測 | |

2 | 固化時間(230℃±3℃)分鐘 | ≤2且符合粉末生產商給定特性±20% | CSAZ245.20-06附錄12.1 | |

3 | 膠化時間(205℃±3℃)秒 | ≥15且符合粉末生產商給定特性±20% | CSAZ245.20-06附錄12.2 | |

4 | 揮發份含量% | ≤0.6 | CSAZ245.20-06附錄12.4 | |

5 | 粒度分布 % | 150微米篩上粉末 | ≤3.0 | CSAZ245.20-06 附錄12.5 |

250微米篩上粉末 | ≤0.2 | |||

6 | 密度 克/立方厘米 | 1.3~1.5且符合粉末生產商給定值±0.05 | CSAZ245.20-06附錄12.6 | |

7 | 熱特性 △HJ/g | ≥45且符合粉末生產商給定特性 | CSAZ245.20-06附錄12.7 | |

二、設備

該工法作業線施工需要配備的機具和檢測設備參見下表:

設備名稱 | 用途 | 備註 | |

|---|---|---|---|

作業設備 | 行吊 | 倒管 | 16~20噸 |

汽車 | 運管 | 噸位約為10噸,可選 | |

拋丸除銹作業線 | 除去管壁銹層 | 必選設備 | |

中頻加熱器 | 對鋼質彎管進行加熱 | 環氧粉末塗敷必選設備 | |

FBE噴粉室 | 在鋼管表面塗敷FBE | 環氧粉末塗敷必選設備 | |

冷卻水系統 | 對塗敷完成後的防腐管進行冷卻及中頻電源冷卻 | 環氧粉末塗敷必選設備 | |

空氣壓縮機 | 給噴塗設備提供氣源 | 環氧粉末噴塗必選設備 | |

檢測設備 | 電火花檢漏儀 | 防腐覆蓋層漏點檢測 | 必選設備(2500~10000伏) |

測溫筆 | 測試加熱溫度 | 必選設備(210~240C°) | |

塗層測厚儀 | 塗層厚度檢測 | 必選設備(100~1500微米) | |

錨紋儀 | 除銹後錨紋深度檢測 | 必選設備(40~100微米) | |

質量控制

施工單位採用《鋼質彎管環氧粉末機械化連續外防腐作業工法》的質量控制如下:

一、質量標準

1、石油行業標準《鋼質管道熔結環氧粉末外塗層技術標準》SY/T0315-2004。

2、石油行業標準《埋地鋼質管道雙層熔結環氧粉末外防腐層技術規範》SY/T1038-2007。

3、《工業企業噪聲控制設計規範》GBJ87。

二、質量保證措施

1、鋼管批量防腐前應先進行工藝性試驗,並根據相關標準對試驗彎管進行質量檢測,待質量合格並報業主批准後,按照工藝性試驗所確定的工藝參數進行正式生產。當防腐材料生產廠家或牌(型)號及鋼管規格改變時,應重新進行工藝性試驗。

2、線上質量控制:包括鋼管表面預處理後的除銹等級、鋼管表面的灰塵度、錨紋深度、塗敷加熱溫度、塗層厚度及塗層漏點的檢測等。

3、出廠檢驗:包括塗層外觀、塗層厚度及漏點的檢驗。經檢驗合格的彎管應按標準中的要求作出完整、清晰的標記。

4、型式檢驗:按標準中規定的抽檢頻率及檢驗項目抽取彎管或同一生產工藝條件下的彎管試驗段作試件,按標準中規定的檢測項目送權威檢測機構進行檢測。

5、不合格品的處理:檢驗不合格的彎管在允許修補範圍內的,按照相關標準中的規定進行修補;超過允許修補範圍的則應徹底清除舊塗層後重新進行塗敷。

安全措施

施工單位採用《鋼質彎管環氧粉末機械化連續外防腐作業工法》的安全措施包括:

一、安全標準

1、《重大危險源辨識》GB18218-2000。

2、《職業安全健康管理體系》GB/T28001-2001。

3、《安全標誌》GB2894-1996。

4、《消防安全標誌設定要求》GB15630-1995。

5、《生產過程安全衛生要求總則》GB12801-91。

6、《常用化學危險品貯存通則》GB15603-1995。

7、《起重設備安全規程》GB6067-85。

8、《粉塵防爆安全規程》GB15577-1995。

9、《塗裝前處理工藝安全及其通風淨化》GB7692-1999。

二、安全保障措施

1、所有崗位人員都必須持有上崗證,並經過安全技術培訓,工作時嚴格遵守安全操作規程。

2、施工現場工作人員必須嚴格按照安全生產、文明施工的要求,積極推行施工現場的標準化管理,按施工組織設計,科學組織施工。

3、施工現場全體人員必須嚴格執行《塗裝作業安全規程勞動安全和勞動衛生管理》及其他有關安全規程。

4、施工人員應正確使用勞動保護用品,進入施工現場必須戴安全帽,高處作業必須系安全帶。嚴格執行操作規程和施工現場的規章制度,禁止違章指揮和違章作業。

5、現場臨時用電設施的安裝和使用必須按照建設部頒發的《施工臨時用電安全技術防範》JGJ46-88規定操作,嚴禁私自拉電或帶電作業。

6、電氣設備、電動工具應有可靠保護接地,隨身攜帶和使用的工具應置於方便、穩妥的地方,以防發生事故傷人。

7、高處作業必須設定防護措施,並符合《建築施工高處作業安全技術規範》JGJ80-91的要求。

8、吊裝作業時,機具、吊索必須先經嚴格檢查,不合格的禁用,防止發生事故。

9、當發生安全事故時,由安全生產領導小組負責查原因,提出改進措施,上報項目經理,由項目經理與有關方面協商處理;發生重大安全事故時,公司應立即報告有關部門和業主,按政府有關規定處理,做到“四不放過”,即事故原因不明不放過,事故不查清責任不放過,事故不吸取教訓不放過,事故不採取措施不放過。

10、嚴格執行中華人民共和國石油天然氣行業標準《石油天然氣工業健康、安全與環境管理體系》SY/T6276-1997。

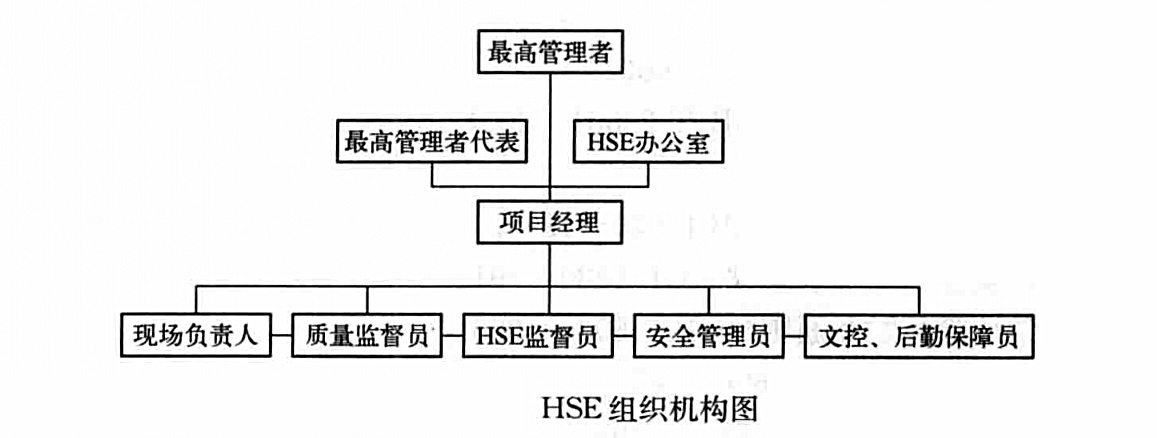

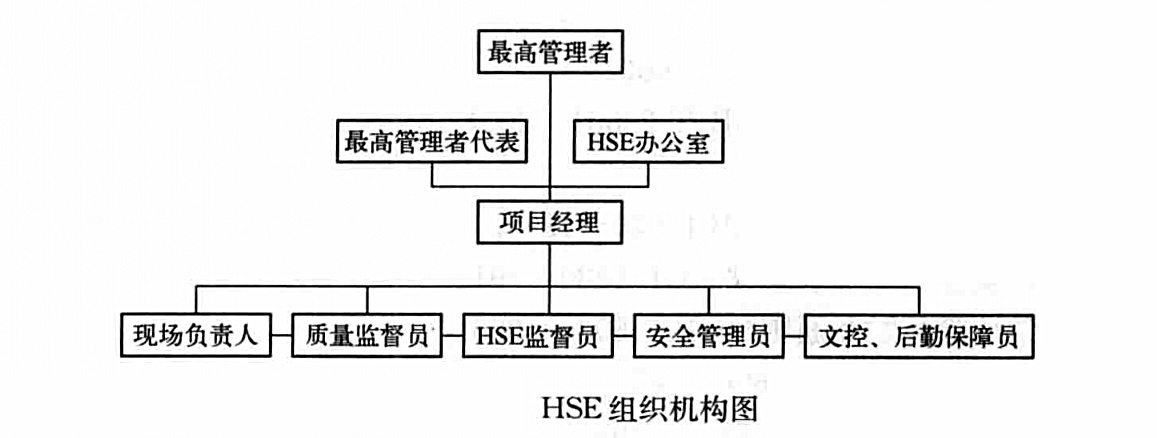

三、HSE管理體系

(一)HSE(HSE管理體系指的是健康Health、安全Safety和環境Environment三位一體的管理體系)方針

安全第一,預防為主;全員動手,綜合治理。

改善環境,保護健康;科學管理,持續發展。

(二)HSE目標

1、對職工進行HSE宣傳和培訓,不斷增強職工的意識,提高自救和互助能力,培訓次數每年不少於2次。

2、查找隱患,控制風險減少事故,確保職工健康與安全,安全自查每年不少於4次,無嚴重事故發生。

3、強化勞動保護,勞動保護用品按時、足額發放。防止工傷和職業病的發生。

4、減少生產過程對環境造成的污染,不對環境造成永久性的傷害,無嚴重污染事故的發生。

5、創造“安全、健康”的工作環境,培養“安全、健康”的工作習慣,不斷提高企業的HSE管理水平,職工滿意率大於90%。

(三)HSE組織機構(參見下圖)

HSE組織機構圖

環保措施

施工單位採用《鋼質彎管環氧粉末機械化連續外防腐作業工法》需要實施的環保措施如下:

一、環保標準

1、《工業企業廠界環境噪聲排放標準》GB12348-2008。

2、《大氣污染物綜合排放標準》GB16297-1996。

3、《工業企業設計衛生標準》GBZI-2002。

二、環境保證措施

1、改善工藝、適當遠離聲源、佩戴專業耳塞,通過措施實施,噪聲對人體的危害已得到改善。

2、裝設除塵設施、佩戴勞保用品、適當遠離,除塵裝置正確使用,讓煙塵排放得到明顯控制。

3、加大除塵功率、佩戴防護用品、適當遠離、加強自我保護,使粉塵排放量得到改善。

4、施工過程及完工處理、集中堆放、按地方環境保護管理規定處置,使廢棄物得到處理,未出現污染環境現象。

效益分析

《鋼質彎管環氧粉末機械化連續外防腐作業工法》效益分析如下:

隨著防腐技術的不斷發展和人們對防腐重要性認識的提高,彎管外防腐塗敷作業線在“澀北-西寧-蘭州輸氣管道工程”、“蘭州-成都-重慶成品油管道工程(簡稱蘭成渝管道工程)”、“忠縣-武漢輸氣管道工程(簡稱忠-武線)”、“西南成品油”、“陝京二線輸氣管道工程”、“西氣東輸天然氣管道工程”及“西氣東輸二線”等多項管道工程施工中得到了成功的套用,有力保證了國家重點工程,同時也取得了顯著的經濟效益,從2000年開始運行以來,共防腐彎管30000餘根,完成產值約4000萬元,創造利潤約1000萬元。

由於該作業線融合了多項新技術和新工藝,同時建立了一整套符合ISO9000要求的質量管理體系,在保證高效率的同時使得產品質量穩定、可靠。產品經檢測完全符合石油行業標準及西氣東輸有關技術標準的要求。由於是機械化連續作業,工藝參數設定具有穩定性,從而保證了產品質量的連續性和可靠性。

在西氣東輸彎管防腐施工中,採用本作業工法進行施工,其效率是同種防腐塗層手工作業方式的8倍以上,是液體塗料防腐的6~8倍,有效保證了施工工期要求。施工成本中單位造價雖較手工作業方式略高,但其高效率保證了管線施工一線的流水作業不間斷、減少誤工所帶來效益,同時,粉末的損耗率降低,塗層的性能指標顯著提高,塗層質量更具可靠性和穩定性,從而延長了管線的運行壽命,對確保管線長期安全運行延長維修周期更會帶來效益。

綜上所述,採用機械化生產線對彎管進行單(雙)層環氧粉末防腐施工,是一種技術先進、生產效率高、塗層質量穩定、可靠的彎管防腐方法,其所塗敷彎管的塗層質量完全滿足相關標準的要求。該技術的套用填補了中國國內彎管防腐施工領域的空白,提高了彎管的防腐層質量,具有社會效益和經濟效益。

註:施工費用以2009-2010年施工材料價格計算

套用實例

《鋼質彎管環氧粉末機械化連續外防腐作業工法》在工程實踐中的套用,包括大部分中國國家重點工程彎管防腐施工任務,防腐熱煨彎管30000餘根,具體實施的工程有:

2000年3月~12月在青海省西寧市,完成"澀北-西寧-蘭州”管線的全部1600個彎管進行了環氧粉末外防腐,合格率達到100%;

2002年~2003年利用研製的Φ720~Φ1200毫米大口徑彎管外防腐生產線,在河北省廊坊市完成“西氣東輸"幹線及支線彎管雙層環氧粉末外防腐施工3000根,防腐層質量完全符合西氣東輸標準《鋼質管道熔結環氧粉末外防腐層技術標準》Q/SYXQ9-2001的要求;

2003年~2005年在貴州省都勻市,完成“西南成品油”管道工程彎管單、雙層環氧粉末外防腐施工7500根,合格率達到100%;

2007年~2008年在河北省廊坊市,完成“蘭州-鄭州-長沙”成品油管道工程雙層環氧粉末外防腐施工約770根,合格率達到100%;

從2000年到2009年12月,該工法成功套用於二十多項管道工程中,採用該工法的鋼質彎管環氧粉末機械化連續外防腐作業線共防腐彎管30000餘根(具體工程概況參見下表)。

序號 | 工程項目 | 供貨時間 | 防腐形式 | 規格型號 | 完成數 |

|---|---|---|---|---|---|

1 | “澀寧蘭"輸氣管道工程 | 2000年2月~2000年12月 | 單層FBE+PE | Φ660 | 1600根 |

2 | “蘭成渝"成品油管道工程 | 2001年3月~2001年12月 | 單層環氧底漆+PE | Φ508、Φ457、Φ323.9 | 2700根 |

3 | "西氣東輸”天然氣管道工程(含支線) | 2002年6月~2003年12月 | 雙層FBE(加強級) | Φ1016、Φ813、 Φ508、Φ406 | 3000根 |

4 | “杭-湖”輸氣管道工程 | 2003年3月~2003年8月 | 雙層FBE(加強級) | Φ813 | 200根 |

5 | “忠-武”天然氣管道工程 | 2003年7月~2004年5月 | 雙層FBE(加強級) | Φ711、Φ610、Φ508、Φ406 | 3500根 |

6 | “西南成品油"管道工程 | 2003年11月~2005年6月 | 單、雙層FBE(加強級) | Φ457、Φ406、Φ323.9 | 7500根 |

7 | “克拉二”輸氣管道工程 | 2004年3月~2004年5月 | 雙層FBE(加強級) | Φ1016 | 100根 |

8 | “陝京二線”輸氣管道工程 | 2004年4月~2004年11月 | 單層FBE+PP(加強級) | Φ1016 | 1240根 |

9 | “冀寧聯絡線”輸氣管道工程(含支線) | 2004年10月~2006年8月 | 雙層FBE(加強級) | Φ1016、Φ711、 Φ610、Φ406 | 750根 |

10 | “西部原油成品油”管道工程 | 2005年4月~2005年12月 | 雙層FBE(加強級) | Φ813、Φ711、 Φ610、Φ559 | 1620根 |

11 | “廣東LNG”管道工程 | 2005年3月~2006年3月 | 雙層FBE(加強級) | Φ914、Φ762、Φ610、Φ508 | 2250根 |

12 | 深圳天然氣利用工程 | 2006年1月~2006年5月 | 雙層FBE(加強級) | Φ508、Φ406、Φ323.9 | 500根 |

13 | “大港-棗莊”成品油管道工程 | 2006年3月~2007年4月 | 雙層FBE(加強級) | Φ355、Φ273、Φ219 | 690根 |

14 | “蘭州-銀川”輸氣管道工程 | 2006年12月~2007年6月 | 雙層FBE(加強級) | Φ610、Φ508、Φ273 | 480根 |

15 | “川氣東送”輸氣管道工程 | 2007年6月~2008年6月 | 無溶劑環氧漆+PE | Φ1016 | 410根 |

16 | “蘭-鄭-長”成品油管道工程 | 2007年11月~2008年2月 | 雙層FBE(加強級) | Φ610、Φ508、Φ273 | 770根 |

17 | “永-唐-秦”管道工程 | 2008年2月~2008年9月 | 單層FBE+PP(加強級) | Φ1016 | 300根 |

18 | “西氣東輸二線”天然氣管道工程(含支線) | 2008年2月~以來 | 雙層FBE(加強級) | Φ1219 | 3000根 |

榮譽表彰

2011年9月30日,中華人民共和國住房和城鄉建設部審定《2009-2010年度國家二級工法名單(升級版)》,以建質[2011]154號檔案公布,《鋼質彎管環氧粉末機械化連續外防腐作業工法》被評定為中國國家二級工法。