鋇基潤滑脂barium-based grease由脂肪酸鋇皂稠化精製的中黏度礦物油製成,具有良好的抗水性和防護性能。由於鋇基潤滑脂密度大於同溫度水的密度,一般用於船舶推進器、抽水機軸承的潤滑。

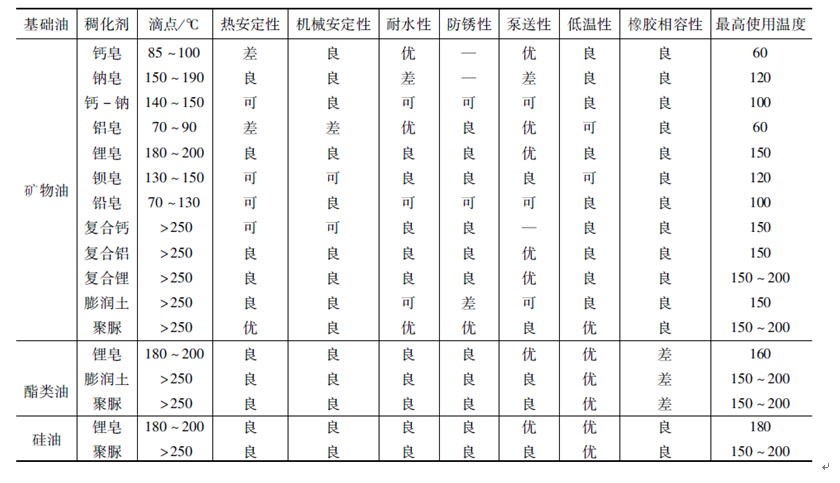

鋇基潤滑脂的特性見下表:

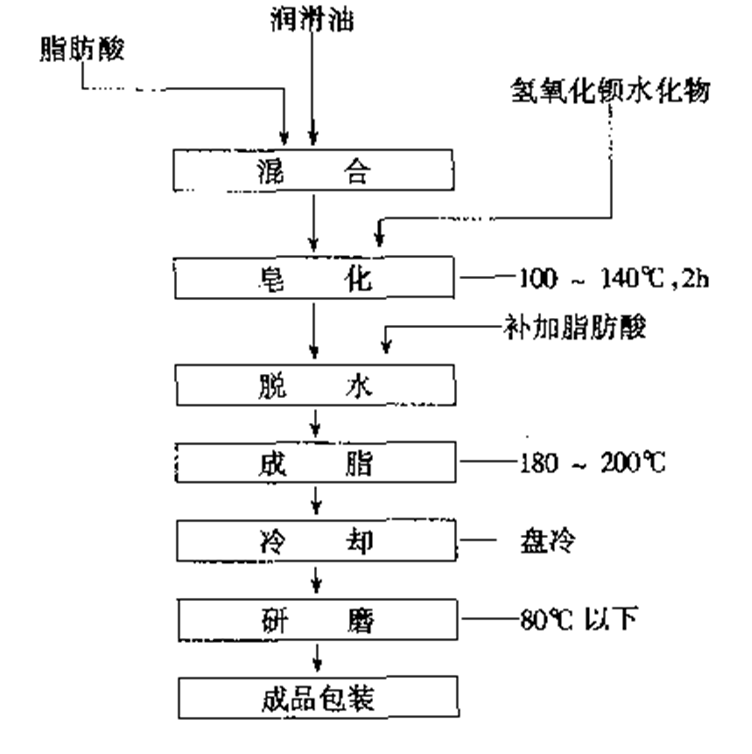

鋇基潤滑脂的生產工藝:

鋇基潤滑脂的生產工藝過程與一般皂基潤滑脂不同。其生產過程是:將原料硬脂酸和全部潤滑油一起投入煉製釜中,經加熱,使硬脂酸全部溶化後,開始攪拌。當煉製釜內的溫度達到120—140℃,開始徐徐加入計算量的氫氧化鋇,皂化約2h,即可皂化完全。同時要嚴格控制釜內物料升溫速度,使其逐漸增加。如果皂化反應時間短,成品稠度會偏低,如在升溫過程中,升溫太慢,甚至溫度下降,則釜內混合物容易變稠,使操作較為困難。因此,升溫速度必須適宜。當脫水至釜內溫度達180℃以後,可加快升溫,溫度達到190-200℃時,釜內物呈稠厚的拉絲透明狀。此時,可由釜內取試樣化驗游離有機酸和游離鹼。鋇基潤滑脂一般應控制游離有機酸含量為2%-3%之間,不允許呈鹼性.如果游離有機酸過大或者是呈鹼性,應在此期間用適量氫氧化鋇或脂肪酸調整至規定範圍。

經化驗,游離有機酸在規定的指標內,且釜內物已呈溶液狀態時,恆溫20-30min,即可由煉製釜放入涼油盤內自然冷卻,盤內脂層厚度為3—10cm。潤滑脂放人盤內後,會由暗色脆狀變成黃色到暗褐色軟質狀油膏,有比較明顯的相轉變。當溫度降至70—90℃時,即可用三聯輥研磨,裝入成品桶,進行包裝。

鋇基潤滑脂的生產也可採用複分解法預先製成鋇皂,然後再稠化成脂的方法。採用這種工藝時,是先把全部脂肪組分(脂肪或脂肪酸)在水的存在下於釜內加熱溶化,在攪拌下徐徐加入過量的濃度約30%氫氧化鈉水溶液,於l00-105℃下皂化4h。皂化完全後,在70—90℃以下,形成的鈉皂水溶液用過量的氯化鋇水溶液置換成鋇皂。在複分解過程中,發現鈉皂水乳液已不再混濁而是呈透明水液時,說明複分解已經完全。然後把水放出,再用大量溫水分多次洗滌,直到用硝酸銀溶液檢驗洗滌水無乳色氯化銀沉澱析出,證明已不存在氯化物鹽類為止。洗滌好的鋇皂,經靜止分去大部分水後,在煉製釜內升溫脫水,並陸續加入潤滑油進行稠化成脂,此時的工藝過程和直接電化法基本相似。

鋇基潤滑脂生產工藝示意圖

鋇基潤滑脂生產工藝示意圖