專利背景

截至2014年1月24日,建築用鋁模板的生產加工普遍採用普通設備如推台鋸、五金衝壓機、人工手持焊機等單個設備通過技術工人進行生產,具體來說:1、鋸切是用單台鋸床由人工操作生產,操作員要自己確定料頭料尾鋸切長度,而且要自己用尺子確定鋸切長度,由於人工確定所以料頭料尾浪費嚴重,操作手法稍有疏忽就會導致加工精度達不到要求或出現人身安全事故,需要專業技術工人,員工作業環境安全隱患大;2、沖孔是用五金沖床人工操作生產,人工操作操作中經常因為送料不到位使得加工精度達不到要求,操作人員稍有疏忽就可能造成人身傷害,對員工的專業技術要求較高;3、組裝和焊接是單人單機生產,操作者的技術水平和作業規範對產品質量影響非常巨大,焊接長度和焊接質量完全憑操作者經驗控制,所以常出現焊接長度不夠或過長、虛焊、漏焊等質量問題,直接影響產品的使用性能和使用壽命,需要專業技術工人,同時電弧及焊接煙氣對員工身體有危害,所以越來越少人從事該項工作,生產成本不斷上升,雖然有些公司採用昂貴的機器人焊接但效率非常低下,大約25分鐘左右完成1件產品的生產;4、產品的型號編碼大多採用人工手持噴槍和字模通過噴塗的方式進行產品編碼,對員工身體有危害,質量不穩定,美觀程度差,效率低;5、從鋸切到噴碼整個加工環節需要30名左右技術工人。

發明內容

專利目的

《鋁模板自動化生產線》旨在提供一種鋁模板自動化生產線,解決鋁模板生產效率低,質量不穩定,對專業要求高,人身安全保障低等技術問題。

技術方案

《鋁模板自動化生產線》提供一種鋁模板自動化生產線,包括沖孔裝置,所述沖孔裝置包括工件兩側設有的工作平台,所述工作平台的內側設定有滾輪機構,在所述工作平台的外側連線小機架,所述工作平台與所述小機架下設定有橫移機構,所述工作平台與所述小機架可在所述橫移機構上做橫向運動;所述小機架上設定有第一滾珠絲槓,在所述第一滾珠絲槓兩側均設有長導軌,在所述長導軌上連線有滑動座,滑動座可通過所述第一滾珠絲槓在長導軌上作縱向運動;所述滑動座上設定有退模滑軌,所述退模滑軌上連線沖孔機構,所述沖孔機構可在退模滑軌上作橫向運動;所述沖孔機構包括液壓缸和衝壓模具,工件的兩側面可分別卡入衝壓模具內;所述鋁模板自動化生產線還包括第一焊接工位,所述工件通過沖孔裝置的滾輪機構輸出,進入第一焊接工位的滾筒輸送架,所述滾筒輸送架上設定有第一焊接機構,所述第一焊接機構包括旋轉氣缸,所述旋轉氣缸兩側均設有推槍氣缸,所述推槍氣缸連線有第一焊槍。

進一步地,所述工作平台與所述小機架通過第一夾緊氣缸的作用,在所述橫移機構上做橫向運動;所述沖孔機構通過退模氣缸的作用,在退模滑軌上作橫向運動。

進一步地,所述旋轉氣缸連線於第一旋轉平台上,所述第一旋轉平台通過第一線性模組連線第二伺服電機;所述第二伺服電機固定連線於第一隔板的一邊,在所述第一隔板的另一邊設定第一絲盤和第一送絲機,所述第一絲盤和所述第一送絲機置於第一滑台座上。

進一步地,所述滾筒輸送架一側設定有第一傳動機構,所述第一滑台座通過所述第一傳動機構在所述滾筒輸送架一側作縱向運動。

進一步地,所述第一傳動機構包括第一伺服電機,所述第一伺服電機通過減速機連線同步帶輪,同步帶通過張緊機構連線於所述同步帶輪上,在所述同步帶上設定有移動塊;在第一傳動機構上設有第一滑台底座,所述第一滑台底座上設定有第一滑軌,所述第一滑軌上設定有第一滑動塊,所述第一滑台座置於所述移動塊及所述第一滑動塊上。

進一步地,所述滾筒輸送架上安裝滾筒,所述滾筒由滾筒電機帶動轉動,從而往前輸送工件;在所述滾筒輸送架上,所述工件的兩側設有導向軸承;在所述工件上方設定有靠山,所述靠山上設定壓緊氣缸;在所述工件下方與升降台連線。

進一步地,還包括第二焊接工位,所述工件從第一焊接工位的滾筒輸送架輸出,進入第二焊接工位的滾筒輸送架;第二焊接工位包括在滾筒輸送架兩側均設有的第二傳動機構,第二傳動機構包括第三伺服電機,第三伺服電機連線滾珠絲槓;在第二傳動機構上設定第二滑台底座,所述第二滑台底座上設有第二滑軌,所述第二滑軌上設定第二滑動塊,在所述第二滑動塊上設定第二滑台座。

進一步地,在所述第二滑台座的一側連線有第二隔板,在所述第二隔板的一邊,第二滑台座上設定有第二絲盤和第二送絲機;在所述第二隔板的另一邊設定第四伺服電機,所述第四伺服電機通過第二線性模組連線第二焊接機構;所述第二焊接機構包括第五伺服電機,第五伺服電機通過第三線性模組連線第二旋轉平台,所述第二旋轉平台連線第二焊槍。

進一步地,在所述第二焊接工位的滾筒輸送架上,所述工件5的一側設定有第二夾緊氣缸。

改善效果

採用《鋁模板自動化生產線》提供的鋁模板自動化生產線,將整個鋁模板加工生產通過切割裝置,沖孔裝置,第一焊接工位及第二焊接工位組合成一條從開料到完成成品生產的自動化生產線,加工精度高,減少對技術工人的依賴,在勞動力緊張,特別是技術工人普遍缺少的情況下尤為突出;生產效率成倍提升,自動化程度高,操作簡單;整條生產線普通工人不超過5人,占用空間少;操作者的不會處於危險作業環境,保護了操作者的安全和健康。

附圖說明

圖1示意性示意出《鋁模板自動化生產線》實施例子給出的切割裝置正視圖;

圖2示意性示意出《鋁模板自動化生產線》實施例子給出的切割裝置俯視圖;

圖3示意性示意出《鋁模板自動化生產線》實施例子給出的沖孔裝置截面圖;

圖4示意性示意出《鋁模板自動化生產線》實施例子給出的第一焊接工位截面圖;

圖5示意性示意出《鋁模板自動化生產線》實施例子給出的第二焊接工位截面圖;

圖6示意性示意出《鋁模板自動化生產線》實施例子給出的第一焊接工位示意圖;

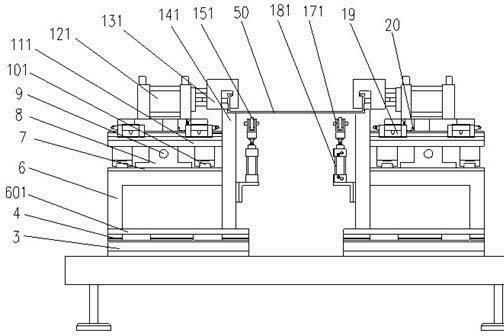

圖7示意性示意出《鋁模板自動化生產線》實施例子給出的沖孔裝置正視圖;

圖8示意性示意出《鋁模板自動化生產線》實施例子給出的沖孔裝置俯視圖;

圖9示意性示意出《鋁模板自動化生產線》實施例子給出的第一焊接工位俯視圖;

圖10示意性示意出《鋁模板自動化生產線》實施例子給出的第二焊接工位俯視圖。

技術領域

《鋁模板自動化生產線》涉及一種鋁模板自動化生產線。

權利要求

1.一種鋁模板自動化生產線,其特徵在於,包括沖孔裝置,所述沖孔裝置包括工件(50)兩側設有的工作平台(141),所述工作平台(141)的內側設定有滾輪機構,在所述工作平台(141)的外側連線小機架(6),所述工作平台(141)與所述小機架(6)下設定有橫移機構(4),所述工作平台(141)與所述小機架(6)可在所述橫移機構(4)上做橫向運動;所述小機架(6)上設定有第一滾珠絲槓(9),在所述第一滾珠絲槓(9)兩側均設有長導軌(101),在所述長導軌(101)上連線有滑動座(111),滑動座(111)可通過所述第一滾珠絲槓(9)在長導軌(101)上作縱向運動;所述滑動座(111)上設定有退模滑軌(19),所述退模滑軌(19)上連線沖孔機構,所述沖孔機構可在退模滑軌(19)上作橫向運動;所述沖孔機構包括液壓缸(121)和衝壓模具(131),工件(50)的兩側面可分別卡入衝壓模具(131)內;還包括第一焊接工位,所述工件(50)通過沖孔裝置的滾輪機構輸出,進入第一焊接工位的滾筒輸送架(51),所述滾筒輸送架(51)上設定有第一焊接機構,所述第一焊接機構包括旋轉氣缸(41),所述旋轉氣缸(41)兩側均設有推槍氣缸(42),所述推槍氣缸(42)連線有第一焊槍(43)。

2.如權利要求1所述的鋁模板自動化生產線,其特徵在於,所述工作平台(141)與所述小機架(6)通過第一夾緊氣缸的作用,在所述橫移機構(4)上做橫向運動;所述沖孔機構通過退模氣缸(20)的作用,在退模滑軌(19)上作橫向運動。

3.如權利要求1所述的鋁模板自動化生產線,其特徵在於,所述旋轉氣缸(41)連線於第一旋轉平台(403)上,所述第一旋轉平台(403)通過第一線性模組(401)連線第二伺服電機(40);所述第二伺服電機(40)固定連線於第一隔板(35)的一邊,在所述第一隔板(35)的另一邊設定第一絲盤(31)和第一送絲機(32),所述第一絲盤(31)和所述第一送絲機(32)置於第一滑台座(24)上。

4.如權利要求3所述的鋁模板自動化生產線,其特徵在於,所述滾筒輸送架(51)一側設定有第一傳動機構,所述第一滑台座(24)通過所述第一傳動機構在所述滾筒輸送架(51)一側作縱向運動。

5.如權利要求4所述的鋁模板自動化生產線,其特徵在於,所述第一傳動機構包括第一伺服電機(11),所述第一伺服電機(11)通過減速機(12)連線同步帶輪(13),同步帶(15)通過張緊機構(14)連線於所述同步帶輪(13)上,在所述同步帶(15)上設定有移動塊(16);在第一傳動機構上設有第一滑台底座(21),所述第一滑台底座(21)上設定有第一滑軌(22),所述第一滑軌(22)上設定有第一滑動塊(23),所述第一滑台座(24)置於所述移動塊(16)及所述第一滑動塊(23)上。

6.如權利要求5所述的鋁模板自動化生產線,其特徵在於,所述滾筒輸送架(51)上安裝滾筒(54),所述滾筒(54)由滾筒電機(52)帶動轉動,從而往前輸送工件(50);在所述滾筒輸送架(51)上,所述工件(50)的兩側設有導向軸承(53);在所述工件(50)上方設定有靠山(60),所述靠山(60)上設定壓緊氣缸(61);在所述工件(50)下方與升降台(81)連線。

7.如權利要求6所述的鋁模板自動化生產線,其特徵在於,還包括第二焊接工位,所述工件(50)從第一焊接工位的滾筒輸送架(51)輸出,進入第二焊接工位的滾筒輸送架(51);第二焊接工位包括在滾筒輸送架(51)兩側均設有的第二傳動機構,第二傳動機構包括第三伺服電機(17),第三伺服電機(17)連線滾珠絲槓(18);在第二傳動機構上設定第二滑台底座(25),所述第二滑台底座(25)上設有第二滑軌(26),所述第二滑軌(26)上設定第二滑動塊(27),在所述第二滑動塊(27)上設定第二滑台座(28)。

8.如權利要求7所述的鋁模板自動化生產線,其特徵在於,在所述第二滑台座(28)的一側連線有第二隔板(36),在所述第二隔板(36)的一邊,第二滑台座(28)上設定有第二絲盤(33)和第二送絲機(34);在所述第二隔板(36)的另一邊設定第四伺服電機(91),所述第四伺服電機(91)通過第二線性模組(911)連線第二焊接機構;所述第二焊接機構包括第五伺服電機(44),第五伺服電機(44)通過第三線性模組(45)連線第二旋轉平台(46),所述第二旋轉平台(46)連線第二焊槍(47)。

9.如權利要求8所述的鋁模板自動化生產線,其特徵在於,在所述第二焊接工位的滾筒輸送架(51)上,所述工件(50)的一側設定有第二夾緊氣缸(74)。

實施方式

參照圖1至圖10,《鋁模板自動化生產線》實施例提供了一種鋁模板自動化生產線,包括機架10,在機架10設定上安裝有滾筒輸送架51,在滾筒輸送架51上安裝滾筒54,滾筒54由滾筒電機帶動轉動,從而往前輸送工件50,在滾筒輸送架51上,工件50的兩側設有導向軸承53,滾筒54與導向軸承53使得工件50平穩地往前輸送。

在機架10上依次設定有切割裝置,沖孔裝置,第一焊接工位及第二焊接工位。

參照圖1和圖2,在切割裝置的滾筒輸送架51上設定有壓料機構103,在壓料機構103上設定有切割機102,切割機102連線切割油缸104,在切割裝置的工件50輸出端設定長度限位機構105;工件50輸送進入切割裝置,長度限位機構105用於擋住往前輸送的工件50,壓料機構103壓緊工件50,切割機102對工件50進行切割動作,切割動作完成後,壓料機構103鬆開工件50,工件50往前輸送進入沖孔裝置。

參照圖3、圖7和圖8,沖孔裝置包括工件50兩側設有的工作平台141,工作平台141用於夾緊和鬆開工件50,在工作平台141內側均設定有滾輪機構,用於工件50的滑動往前輸送,滾輪機構包括升輪氣缸181,升輪氣缸181上設定滾輪支架171,滾輪支架171上設定有滾輪151;在工作平台141的外側均連線小機架6,工作平台141與小機架6均設定於底座601之上,在底座601下設定有橫移機構4,橫移機構4包括滑軌5,底座601通過第一夾緊氣缸(圖中未畫出)的作用,在滑軌5上作橫向運動,從而帶動工作平台141與小機架6的橫向運動。

在小機架6上設定有長導軌底座7,長導軌底座7上設定有第一第一滾珠絲槓9,第一滾珠絲槓9由絲槓固定座8固定,在絲槓固定座8的兩側均設有長導軌101,在長導軌101和絲槓固定座8上連線有滑動座111,滑動座111通過第一第一滾珠絲槓9在長導軌101上作縱向運動;滑動座111上設定有退模滑軌191,退模滑軌191上連線沖孔機構,沖孔機構通過退模氣缸20的作用,在退模滑軌191上作橫向運動,沖孔機構包括液壓缸121和衝壓模具131,工件50的兩側面分別卡入衝壓模具131內,沖孔機構對工件50的兩側面進行沖孔動作。由於採用的第一滾珠絲槓191具有定位精度高、傳動效率高、使用壽命高的特點,使得工件50的沖孔工位符合規定,精度較高。

該沖孔裝置的沖孔方法,包括以下步驟:

S1:工件50進入工作平台141後,升輪氣缸181通過滾輪支架171帶動滾輪151上升,第一第一滾珠絲槓9帶動沖孔機構在長導軌101上移動,優選第一第一滾珠絲槓9由伺服電機帶動,使得工件50的兩側面分別卡入衝壓模具131內,然後通過退模氣缸20的往兩邊橫向運動,衝壓模具131夾緊工件,第一滾珠絲槓9和長導軌101帶動沖孔機構往前移動,將工件16置於加工的位置;

S2:第一夾緊氣缸帶動工件平台141往中間橫向運動,夾緊工件,第一滾珠絲槓9帶動沖孔機構向後移動到第一個孔位,沖孔機構衝出第一個孔;接著,第一滾珠絲槓9帶動沖孔機構向後移動到第二個孔位,沖孔機構衝出第二個孔;如此重複,直到衝出所有設定的孔;

S3:最後,第一夾緊氣缸帶動工件平台141往兩邊橫向運動,鬆掉工件;

S4:下一個工件進入工作平台141,第一滾珠絲槓9和長導軌101帶動沖孔機構移動,使得下一個工件的兩側面分別卡入衝壓模具131內,然後通過退模氣缸20的往兩邊橫向運動,衝壓模具131夾緊工件,第一滾珠絲槓9和長導軌101帶動沖孔機構往前移動,將下一個工件置於加工的位置,此時將之前的工件50衝出沖孔裝置。

參照圖4、圖6和圖9,工件20從沖孔裝置衝出,通過滾筒54輸送至第一焊接工位的滾筒輸送架51,在滾筒輸送架51一側設定有第一傳動機構第一傳動機構包括第一伺服電機11,第一伺服電機11通過減速機12連線同步帶輪13,同步帶15通過張緊機構14連線於同步帶輪13上,在同步帶15上設定有移動塊16。

在第一傳動機構上設有第一滑台底座21,第一滑台底座21的兩側均設有第一滑軌22,在第一滑軌22上設定有第一滑動塊23,第一滑動塊23與移動塊16的水平面平齊,在移動塊16及第一滑動塊23上設定第一滑台座24,這樣,第一滑台座24可通過同步帶15及第一滑軌22作縱向運動。

在第一滑台座24的一側設定有第一絲盤31,第一絲盤31通過第一絲盤座311固定於第一滑台座24上,在第一滑台座24的另一側連線第一隔板35,在第一隔板35的一邊,第一滑台座24之上設有第一送絲機32,第一送絲機32由第一送絲機座321固定連線於第一隔板35的一邊。

在第一隔板35的另一邊固定連線有第二伺服電機40,第二伺服電機40通過第一線性模組401、拖鏈402連線第一旋轉平台403,第一旋轉平台403連線旋轉氣缸41,旋轉氣缸41上連線第一焊接機構,第一焊接機構在旋轉氣缸41的帶動下可在第一旋轉平台403上180度的旋轉。

第一焊接機構包括旋轉氣缸41兩側均設有的推槍氣缸42,推槍氣缸42連線有第一焊槍43;第一旋轉平台403由第二伺服電機40帶動在第一線性模組401的上上下運動,第一焊槍43通過第一線性模組401和推槍氣缸42,可對工件50上的“工”字背楞進行豎縫焊接。

由於“工”字背楞的豎縫存在45度的夾角,推槍氣缸42推動第一焊槍43可以對45度的角落進行豎縫焊接;第一焊接機構在旋轉氣缸41的帶動下可在第一旋轉平台403上180度的旋轉,利用兩個焊槍便可對工件50上的“工”字背楞進行兩面豎縫焊接,靈活方便。

在工件50上方設定有靠山60,靠山60上設定壓緊氣缸61,壓緊氣缸61用於壓緊和鬆開工件50。工件50下方與升降台81連線,升降台81通過升降導桿82由升降氣缸83的帶動做上下運動,從而帶動工件50上下運動。在第一焊接工位的工件50輸出端設定有第一擋板71,第一擋板71用於阻擋工件50往前輸送,第一擋板71通過擋板導桿72連線擋板氣缸73。

工件50從第一焊接工位的滾動輸送架51輸出,進入第二焊接工位的滾動輸送架51。

參照圖5和圖10,第二焊接工位包括在滾筒輸送架51兩側均設有的第二傳動機構,第二傳動機構包括第三伺服電機17,第三伺服電機17連線第二滾珠絲槓18。

在第二傳動機構上設定有第二滑台底座25,第二滑台底座25的兩側均設定有第二滑軌26,第二滑軌26上設定有第二滑動塊27,第二滑動塊27與第二滾珠絲槓18上的固定塊的水平面平齊,在第二滑動塊27設定第二滑台座28,這樣,第二滑台座28可通過第二滾珠絲槓18及第二滑軌26作縱向運動。

在第二滑台座28的一側設定有第二絲盤33,第二絲盤33通過第二絲盤固定座331固定於第二滑台座28上,在第二滑台座28的另一側連線第二隔板36,在第二隔板36到一邊,第二滑台座28之上設有第二送絲機34,第二送絲機34由第二送絲機座341固定連線於第二隔板36到一邊。

在第二隔板36的另一邊通過第二線性模組911上連線第二焊接機構,第二焊接機構可由第四伺服電機91帶動在第二線性模組911上左右運動;第二焊接機構包括第五伺服電機44,第五伺服電機44通過第三線性模組45連線第二旋轉平台46,第二旋轉平台46連線第二焊槍47,第二旋轉平台46由第五伺服電機44帶動在第三線性模組45上上下運動;這樣,第二焊槍47可對工件50進行底縫和頂縫的焊接。

在第二焊接工位的滾筒輸送架51上,工件50的一側設有第二夾緊氣缸74,用於夾緊工件50。在第一焊接工位的工件50輸出端設定有第二擋板75,第二擋板75用於阻擋工件50往前輸送。

該第一焊接工位和第二焊接工位的焊接方法,包括以下步驟:

S1:工件50通過滾筒54進料,進入第一焊接工位,第一擋板71上升,擋住工件50往前輸送,工件50隨著升降台81上升;

S2:人工放置“工”字背楞,“工”字背楞的位置通過靠山60進行調節,壓緊氣缸61壓緊“工”字背楞;

S3:在第二伺服電機40的帶動下,第一焊槍43對工件50上的“工”字背楞的一面豎縫進行焊接;

S4:待步驟S3的焊接完成後,第二伺服電機40帶動第一焊接機構上升,第一焊接機構在第一旋轉平台403上180度的旋轉,第二伺服電機40的帶動第一焊槍43對工件50上的“工”字背楞的另一面豎縫進行焊接。

S5:待步驟S4的焊接完成後,工件50隨著升降台81下降,第一擋板71下降,工件50通過滾筒54出料;

S6;工件50進入第二焊接工位,第二擋板75上升,擋住工件50往前輸送,第二夾緊氣缸74夾緊工件50;

S7:第二焊槍47對“工”字背楞在工件50上進行底縫和頂縫的焊接;

S8:步驟S6的焊接完成後,第二擋板75下降,工件50通過滾筒54出料。

作為優選的,該鋁模板自動化生產線還包括中央控制計算機,在中央控制計算機輸入工件50的寬度,切割長度,沖孔空位,孔位間距,焊接背楞數量,焊縫長度等內容,自動進料,自動檢測工件50的長度,定長進行切割,沖孔裝置根據設定的沖孔空位和間距進行沖孔,第一焊接工位和第二焊機工位通過光纖自動定位,中央控制計算機發出指令,第一焊接工位對背楞在工件50上進行豎縫焊接,第二焊槍47對背楞在工件50上進行地縫和頂縫的焊接。

從以上描述可以看出,採用《鋁模板自動化生產線》提供的鋁模板自動化生產線,可以達到以下技術效果:

將整個鋁模板加工生產通過切割裝置,沖孔裝置,第一焊接工位及第二焊接工位組合成一條從開料到完成成品生產的自動化生產線,加工精度高,減少對技術工人的依賴,在當前勞動力緊張,特別是技術工人普遍缺少的情況下尤為突出;生產效率成倍提升,自動化程度高,操作簡單;整條生產線普通工人不超過5人,占用空間少;操作者的不會處於危險作業環境,保護了操作者的安全和健康。

榮譽表彰

2018年12月20日,《鋁模板自動化生產線》獲得第二十屆中國專利優秀獎。