專利背景

截止到2008年6月,在鉛酸蓄電池製造行業中,生產鉛粉的鉛粉機需要用50克左右的鉛粒作原料。鉛粒的獲得,傳統做法是將鉛錠(每錠重45千克)用熔鉛鍋熔化後分隔成鉛粒。這樣不僅浪費大量能源、損耗鉛材還嚴重污染環境。為了從根本上解決這些問題,就必須採用將鉛錠在冷態下直接分割成鉛粒的新工藝,這種新工藝連成自動線,將會提高生產工效、提升機械製造水平。

發明內容

專利目的

《

鉛錠造粒自動線生產方法及裝置》的目的是提供一種鉛錠造粒自動線生產方法,它可將鉛錠在冷態下連續不斷自動分割成鉛粒,該自動線生產設備結構簡單、工效高、節省能源、降低鉛材損耗、減少環境污染。該發明的另一個目的是提供一種鉛錠造粒自動線生產裝置,該裝置通過其送料、切餅、造粒機構實現自動線生產過程。

技術方案

《鉛錠造粒自動線生產方法及裝置》的技術方案是:設計一種鉛錠造粒自動線生產方法,其方法是:它用送料機構將鉛錠送到鉛錠切餅機構3將鉛錠切成餅,再將鉛餅送到

造粒機4造成粒,全生產過程採用自動控制。

根據鉛錠造粒自動線生產方法生產的自動生產裝置,它包括動力機構、傳動機構、送料機構、切割機構、控制機構,並且控制機構與動力機構電連線來實現鉛錠造粒自動線,其特徵是:它至少包括送料機構、鉛錠切餅機構3、造粒機4,送料機構的料槽22與鉛錠切餅機構3的下砧槽28對接,鉛錠切餅機構3的下砧槽28與造粒機4的進料口對接,造粒機4的機架上固定有動力機構,動力機構通過傳遞機構與造粒機構傳動連線,以實現送料機構將鉛錠送到鉛錠切餅機構3的下砧槽28中,鉛錠切餅機構3將鉛錠切成鉛餅送入造粒機4的進料口,造粒機4將鉛餅切成粒狀的全自動過程。

所述的送料機構包括鉛錠儲運機構1和鉛錠提升機構2,鉛錠提升機構2的料槽22固定在鉛錠儲運機構1的翻料叉14翻轉180度後的叉口處,使鉛錠儲運機構1的翻料叉14將鉛錠翻轉180度後送到鉛錠提升機構2的料槽22中。

所述的鉛錠儲運機構1包括機架5、兩件前鏈輪6、前鏈輪軸7、鏈條傳動的減速電機8、小鏈輪9、驅動鏈輪10、翻轉叉的減速電機11、翻料軸12、支座13、兩件翻料叉14、托鏈軌15、兩條拖料鏈條16、後鏈輪軸17、兩個後鏈輪18;減速電機8和托鏈軌15連線在機架5上,前鏈輪軸7和翻料軸12通過軸承連線在機架5的支座13上,後鏈輪軸17連線在機架5的軸承座上,兩前鏈輪6連線在前鏈輪軸7上,兩後鏈輪18連線在後鏈輪軸17上,兩拖料鏈條16連線在前鏈輪6和後鏈輪18上,中間由托鏈軌15支撐,兩翻料叉14通過脹套固定在翻料軸12上,減速電機11與翻料軸12連線,小鏈輪9通過傳動鏈與驅動鏈輪10傳動連線。

所述的鉛錠提升機構2包括升降油缸19、滑架20、四個導輪21、料槽22、立柱23;升降油缸19下端鉸接在機架5上,上端鉸接在滑架20和料槽22上,四個導輪21連線在滑架20上,滑架20通過導輪21與立柱23的導柱滾動連線。

所述鉛錠切餅機構3包括切餅刀24,剪下油缸25,門架導軌26,定位塊27,下砧槽28;門架導軌26上端連線有剪下油缸25,剪下油缸25上固定有切餅刀24,下端連線有定位塊27和下砧槽28,切餅下砧槽28的出料口與造粒機4的進料口對接。

所述的造粒機構包括多個沖頭和與之對應的凹模。

所述的造粒機構有兩個同步對轉的擠壓輥,擠壓輥的弧形表面上分布有凹凸交錯排列的凸台和凹槽。

改善效果

《鉛錠造粒自動線生產方法及裝置》的特點是:送料機構在傳動電機的驅動下將鉛錠送入與鉛錠切餅裝置對接的切餅下砧槽中進行切餅,鉛餅通過與造粒機對接的進料口進入造粒機中,連續完成鉛錠造粒過程。其中,送料機構包括傳動電機、輸送鏈條、翻料叉、翻轉減速電機、升降油缸、料槽;減速電機通過齒輪與輸送鏈條連結,翻轉減速電機與翻料叉軸連線,升降油缸與料槽軸連線;減速電機帶動條鏈將鉛錠移送至翻料叉口處停止轉動,翻轉減速電機驅動翻料叉,將鉛錠翻放到料槽中,升降油缸提升料槽連同鉛錠在限位器的作用下使料槽與鉛錠切餅裝置的切餅下砧槽對接且順從傾斜,在重力作用下鉛錠滑入切餅裝置內;切餅裝置包括切餅油缸、切餅刀、切餅下砧槽和活動定位塊;切餅油缸與切餅刀固定連線,切餅下砧槽在切餅刀的正下方與支撐架固定連線;切餅油缸上下運動帶動切餅刀將鉛錠切成鉛餅,鉛餅通過進料口進入造粒機中;造粒機包括造粒機構,造粒機構的轉動,使鉛餅最終擠壓成鉛粒。該發明先把長條形的鉛錠由鉛錠切餅裝置沿橫截面切成鉛餅再通過造粒機切成鉛粒,這一聯動過成是自動完成的。截止到2008年6月,只有鉛錠切餅裝置單機,只能切成鉛餅,而且需人工單個續入鉛錠,浪費工時。該發明不僅能自動將鉛錠最終造出鉛粒而且可間歇成批放入鉛錠,工人可間歇脫機工作。為了實現工人間歇脫機工作該發明設定了鉛錠儲運裝置,在其拖料鏈條上一次可放若干鉛錠,然後鉛錠被自動輸送到切餅裝置切餅後落入造粒機切出鉛粒。

附圖說明

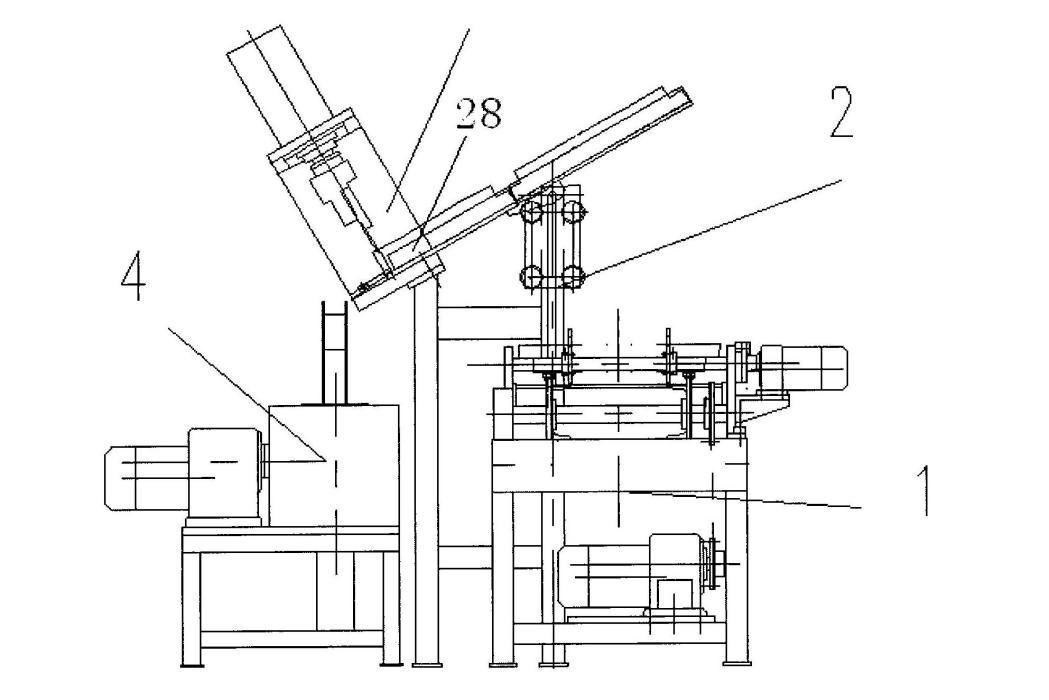

圖1是實施例結構示意圖。

圖2是實施例鉛錠儲運機構側視圖。

圖3是實施例鉛錠儲運機構主視圖。

圖4是實施例鉛錠提升機構主視圖。

圖5是實施例鉛錠提升機構側視圖。

圖6是鉛錠切餅機構示意圖。

圖7是實施例1造粒機結構示意圖。

圖8是實施例1造粒機對接擠壓輥橫截面示意圖。

圖9是實施例1造粒機對接擠壓輥的軸側結構示意圖。

圖中:1、鉛錠儲運機構;2、鉛錠提升機構;3、鉛錠切餅機構;4、造粒機;5、機架;6、前鏈輪;7、前鏈輪軸;8、減速電機;9、小鏈輪;10、驅動鏈輪;11、減速電機;12、翻料軸;13、支座;14、翻料叉;15、托鏈軌;16、拖料鏈條;17、後鏈輪軸;18、後鏈輪;19、升降油缸;20、滑架;21、導輪;22、料槽;23、立柱;24、切餅刀;25、剪下油缸;26、門架導軌;27、定位塊;28、下砧槽。

圖7、圖8、圖9中:7-1、機架;7-2、右側板;7-3、從動擠壓輥;7-4、變速齒輪;7-5、減速電機;7-6、進料槽;7-7、主動擠壓輥;7-8、主動擠壓輥空心軸套;7-9、外側板;7-10、從動擠壓輥空心軸套;7-11、左側板;7-12、頂桿;7-13、頂軸;7-14、鉛餅;7-15、主動齒輪;7-16、從動齒輪。

權利要求

1.鉛錠造粒自動線生產方法,其方法是:它用送料機構將鉛錠送到鉛錠切餅機構將鉛錠切成餅,再將鉛餅送到造粒機造成粒,全生產過程採用自動控制;它設計造粒機(4)的造粒機構採用兩個同步對轉的擠壓輥,擠壓輥的弧形表面上分布有凹凸交錯排列的凸台和凹槽。

2.根據權利要求1所述的鉛錠造粒自動線生產方法生產的鉛錠造粒自動生產裝置,它包括動力機構、傳動機構、送料機構、鉛錠切餅機構、控制機構,並且控制機構與動力機構電連線來實現鉛錠造粒自動線,其特徵是:送料機構的料槽(22)與鉛錠切餅機構(3)的下砧槽(28)對接,鉛錠切餅機構(3)的下砧槽(28)與造粒機(4)的進料口對接,造粒機(4)的機架上固定有動力機構,動力機構通過傳遞機構與造粒機構傳動連線,最後實現送料機構將鉛錠送到鉛錠切餅機構(3)的下砧槽(28)中,鉛錠切餅機構(3)將鉛錠切成鉛餅送入造粒機(4)的進料口,造粒機(4)將鉛餅切成粒狀的全自動過程。

3.根據權利要求2所述的鉛錠造粒自動生產裝置,其特徵是:所述的送料機構包括鉛錠儲運機構(1)和鉛錠提升機構(2),鉛錠提升機構(2)的料槽(22)固定在鉛錠儲運機構(1)的翻料叉(14)翻轉180度後的叉口處,使鉛錠儲運機構(1)的翻料叉(14)將鉛錠翻轉180度後送到鉛錠提升機構(2)的料槽(22)中。

4.根據權利要求3所述的鉛錠造粒自動生產裝置,其特徵是:所述的鉛錠儲運機構(1)包括機架(5)、兩件前鏈輪(6)、前鏈輪軸(7)、第一減速電機(8)、小鏈輪(9)、驅動鏈輪(10)、第二減速電機(11)、翻料軸(12)、支座(13)、兩件翻料叉(14)、托鏈軌(15)、兩條拖料鏈條(16)、後鏈輪軸(17)、兩後鏈輪(18);第一減速電機(8)和托鏈軌(15)連線在機架(5)上,前鏈輪軸(7)和翻料軸(12)通過軸承連線在機架(5)的支座(13)上,後鏈輪軸(17)連線在機架(5)的軸承座上,兩前鏈輪(6)連線在前鏈輪軸(7)上,兩後鏈輪(18)連線在後鏈輪軸(17)上,兩拖料鏈條(16)連線在前鏈輪(6)和後鏈輪(18)上,中間由托鏈軌(15)支撐,兩翻料叉(14)通過脹套固定在翻料軸(12)上,第二減速電機(11)與翻料軸(12)連線,小鏈輪(9)通過傳動鏈與驅動鏈輪(10)傳動連線。

5.根據權利要求3所述的鉛錠造粒自動生產裝置,其特徵是:所述的鉛錠提升機構(2)包括升降油缸(19)、滑架(20)、4個導輪(21)、料槽(22)、立柱(23);升降油缸(19)下端鉸接在機架(5)上,上端鉸接在滑架(20)和料槽(22)上,4個導輪(21)連線在滑架(20)上,滑架(20)通過導輪(21)與立柱(23)的導柱滾動連線。

6.根據權利要求2所述的鉛錠造粒自動生產裝置,其特徵是:所述鉛錠切餅機構(3)包括切餅刀(24),剪下油缸(25),門架導軌(26),定位塊(27),下砧槽(28);門架導軌(26)上端連線有剪下油缸(25),剪下油缸(25)上固定有切餅刀(24),下端連線有定位塊(27)和下砧槽(28),切餅下砧槽(28)的出料口與造粒機(4)的進料口對接。

7.根據權利要求2所述的鉛錠造粒自動生產裝置,其特徵是:所述的造粒機(4)的造粒機構包括多個沖頭和與之對應的凹模。

實施方式

實施例1如圖1所示,這種鉛錠造粒生產自動線,它包括控制機構、送料機構、鉛錠切餅機構3、造粒機4,控制機構與動力機構電連線,送料機構的料槽22與鉛錠切餅機構3的下砧槽28對接,鉛錠切餅機構3的下砧槽28與造粒機4的進料口對接,以實現送料機構將鉛錠送到鉛錠切餅機構3的下砧槽28中,鉛錠切餅機構3將鉛錠切成鉛餅送入造粒機4的進料口,造粒機4將鉛餅切成粒狀。送料機構包括鉛錠儲運機構1和鉛錠提升機構2,鉛錠提升機構2的料槽22固定在鉛錠儲運機構1的翻料叉14翻轉180度後的叉口處,使鉛錠儲運機構的翻料叉14將鉛錠翻轉180度後送到鉛錠提升機構2的料槽22中。

圖2是實施例鉛錠儲運機構側視圖,圖3是實施例鉛錠儲運機構1主視圖,如圖2、圖3所示,鉛錠儲運機構1包括機架5、兩件前鏈輪6、前鏈輪軸7、翻轉叉的減速電機8、小鏈輪9、驅動鏈輪10、鏈條傳動的減速電機11、翻料軸12、支座13、兩件翻料叉14、托鏈軌15、兩條拖料鏈條16、後鏈輪軸17、兩後鏈輪18;減速電機8和托鏈軌15直接安裝在機架5上,前鏈輪軸7和翻料軸12通過軸承安裝在機架5的支座13上,後鏈輪軸17安裝在機架5的軸承座上,兩件前鏈輪6安裝在前鏈輪軸7上,兩後鏈輪18安裝在後鏈輪軸17上,兩拖料鏈條16連線在前鏈輪6和後鏈輪18上,中間由托鏈軌15支撐,兩件翻料叉14用脹套固定在翻料軸12上,減速電機11與翻料軸12連線,小鏈輪9通過傳動鏈與驅動鏈輪10傳動連線。

圖4是實施例鉛錠提升機構主視圖,圖5是實施例鉛錠提升機構側視圖。如圖4和圖5所示鉛錠提升機構2包括升降油缸19,滑架20,4個導輪21,料槽22,立柱23;升降油缸19下端鉸接在機架5上,升降油缸19上端鉸接在滑架20和料槽22上,4個導輪21安裝在滑架20上,滑架20通過導輪21與立柱23的導柱滾動連線。

圖6是鉛錠切餅機構示意圖,鉛錠切餅機構3包括切餅刀24,剪下油缸25,門架導軌26,定位塊27,下砧槽28;門架導軌26上端裝有剪下油缸25,剪下油缸25上固定有切餅刀24,下端裝有定位塊27和下砧槽28,切餅下砧槽28的出料口與造粒機4的進料口對接。

圖7是實施例1造粒機結構示意圖,如圖7所示鉛餅造粒機4的機架7-1上固定有相互平行的外側板7-9、左側板7-11和右側板7-2,外側板7-9上連線有頂桿機構。左側板7-11和右側板7-2之間通過軸承連線有切粒機構,切粒機構是兩個同步對轉的擠壓輥,既主動擠壓輥7-7和從動擠壓輥7-3,兩個擠壓輥的弧形表面上分布有相互獨立的大小相同且凹凸交錯排列的凸台和凹槽,兩個擠壓輥是空心結構,擠壓輥內套有空心軸套,空心軸套內有頂桿機構,頂桿機構由頂軸7-13和頂桿7-12構成,外側板7-9上裝有一與空心軸套偏心的頂軸7-13,擠壓輥的每個凹槽底部有通孔,通孔內裝有頂桿機構的頂桿7-12,頂桿7-12隨擠壓輥的轉動帶動頂桿7-12一起轉動,頂桿7-12的尾端通過頂軸7-13的擠壓,使頂桿7-12將鉛塊頂出。機架7-1上還固定有動力機構,動力機構是減速電機7-5,減速電機7-5與變速齒輪組傳動連線,即減速電機7-5軸頭上裝有一比變速齒輪7-4小的齒輪與變速齒輪7-4嚙合,主動擠壓輥空心軸套7-8通過連線鍵一端固定變速齒輪7-4,另一端固定與對轉的主動齒輪7-15固定連線,對轉的主動齒輪7-15與對轉的從動齒輪7-16相互嚙合,由於從動齒輪7-16與從動擠壓輥空心軸套7-10通過連線鍵固定連線,所以當減速電機7-5轉動時,帶動變速齒輪7-4轉動,變速齒輪7-4轉動帶動主動擠壓輥空心軸套7-8和對轉的主動齒輪7-15同時轉動,主動齒輪7-15轉動帶動與它嚙合的對轉從動齒輪7-16同步轉動,對轉從動齒輪7-16轉動帶動從動擠壓輥空心軸套7-10同時轉動從而使得兩擠壓輥同步對滾,而且兩擠壓輥弧形表面的凸台與凹槽相對應。左側板7-11和右側板7-2的上方同定有向下傾斜的進料槽7-6,進料槽7-6出口下方是兩個擠壓輥的對接處。

圖9是實施例1造粒機對接擠壓輥的軸側結構示意圖,如圖9所示,它的主動擠壓輥7-7、從動擠壓輥7-3周表面每行有相互交錯排列的兩個凸台和兩個凹槽。主動擠壓輥7-7的凸台與從動擠壓輥7-3的凹槽位置相對應,以保證主動擠壓輥7-7和從動擠壓輥7-3同步對滾時主動擠壓輥7-7的凸台能正好對準從動擠壓輥7-3的凹槽。

圖8是實施例1造粒機對接擠壓輥橫截面示意圖。如圖8所示當鉛餅進入主動擠壓輥7-7、從動擠壓輥7-3對接之處時,由於動力機構的減速電機7-5驅動主動擠壓輥7-7轉動,通過變速齒輪7-4的嚙合,使從動擠壓輥7-3與主動擠壓輥7-7同步對滾轉動,鉛餅7-14被擠入凹槽成為鉛粒,然後被頂桿7-12頂出,從機架7-1的開口處落下。

使用時鉛錠被吊車吊到鉛錠儲運機構1的拖料鏈條16上排放好,鏈條由減速電機8間歇驅動將前面一個鉛錠送至翻料叉14的叉口處,設在此處的光電開關被鉛錠遮光,發出信號,鏈條停止輸送,翻料叉14由減速電機11開始驅動正轉,將此鉛錠翻放到鉛錠提升機構2的料槽22中,設在此處的接近開關發出信號,鉛錠提升機構2的升降油缸19升起將料槽22連同鉛錠提升與鉛錠切餅機構3的切餅下砧槽28對接,而且料槽22能夠傾斜,與切餅下砧槽28的斜角一致,設在油缸上部的接近開關發出信號,油缸停止上升,鉛錠可借自重下滑,鉛錠切餅機構3的剪下油缸25連續上下運動帶動切餅刀24切出鉛餅,下砧槽28前端設有活動定位塊27,可以控制餅的厚度。當料槽22中的鉛錠快要切完時設在此處的光電開關沒有鉛錠遮光,升降油缸下降,而且翻料叉14由減速電機11開始驅動反轉到原位,開始下一送料循環,切出的鉛餅通過滑槽滑入造粒機4切成鉛粒。全部自動程式均由各需要控制的工作環節處裝上接近開關或光電開關發出信號,然後由程式控制。接近開關或光電開關、PLC屬於市售產品,控制程式用PLC按常規控制要求進行編程控制。

實施例2與實施例1基本相同,所不同的是它的造粒機4的機架上固定有動力機構,動力機構通過傳遞機構與造粒機構傳動連線,造粒機構包括多個沖頭和與之對應的凹模。即它的切粒過程是靠多個圓沖頭模具衝壓成顆粒狀的,沖床屬於公知沖床。

該實施例通過鏈條、翻料叉在減速電機、升降油缸的帶動和由於料槽的傾斜產生自重下滑將鉛錠送入鉛錠切餅裝置和造粒機中,連續不間斷地將鉛錠在冷態下直接切成鉛餅,再由鉛餅擠壓成鉛粒。由於送料機構中的限位器可控制升降油缸的升降,當料槽22到達切餅下砧槽28上端位置時,遠離切餅下砧槽28料槽22的一端繼續上升至與切餅下砧槽28傾斜度一致止,使料槽傾斜著與切餅下砧槽對接,藉助鉛錠的自重下滑力,鉛錠自動貼近切餅刀,切餅油缸上下運動帶動切餅刀,切餅刀上行時鉛錠下滑,切餅刀下行時將鉛錠切鉛餅,切餅下砧槽28中的活動定位塊控制了鉛錠的下滑距離,使切下鉛餅薄厚一致,保障了鉛餅進入造粒機中的造粒質量。這種鉛錠造粒自動線生產方法及裝置工效高、節省能源、降低鉛材損耗、減少環境污染。

榮譽表彰

2017年12月,《鉛錠造粒自動線生產方法及裝置》榮獲第十九屆中國專利優秀獎。