《鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法》是馮聖君於2004年6月7日申請的專利,該專利的申請號為2004100412262,公布號為CN1608716,授權公布日為2005年4月27日,發明人是馮聖君。

《鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法》包括將鈦白粉生產過程中產生的爐窯廢氣及廢硫酸送入“鈦白粉爐窯尾氣提濃烯硫酸石墨塔”中混合、氣液接觸、濃縮、將酸與其中含有的鈦白粉分離、將酸液中無機鹽結晶、分離,並進一步將酸液送入碳化矽蒸發器中,並在負壓狀態下蒸發除去部分水分,使酸濃度達80~90%。該發明不僅可有效解決鈦白粉生產過程中產生的爐窯廢氣和廢酸對環境的污染問題,還能將其回收利用;能將爐窯廢氣和廢酸中夾帶的鈦白粉進一步提取出來,回收的酸可回用於鈦白粉生產過程的酸鹼工段。

2007年,《鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法》獲得第五屆江蘇省專利項目獎優秀獎。

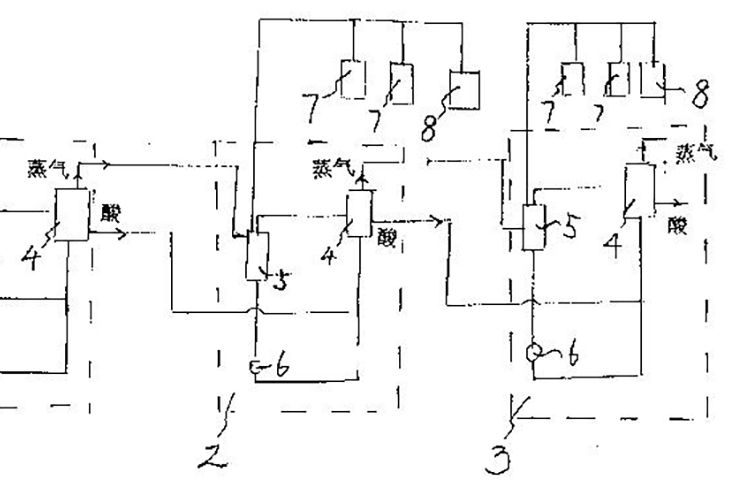

(概述圖為《鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法》摘要附圖)

基本介紹

- 中文名:鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法

- 公布號:CN1608716

- 公布日:2005年4月27日

- 申請號:2004100412262

- 申請日:2004年6月7日

- 申請人:馮聖君

- 地址:江蘇省南通市經濟技術開發區國際高新技術創業中心三聖石墨設備公司

- 發明人:馮聖君

- 分類號:B01D53/78、C01G23/053、C01B17/88

- 代理機構:南通市科偉專利事務所

- 類別:發明專利

- 代理人:葛雷

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

發明內容

專利目的

《鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法》的目的在於提供一種不僅可有效解決鈦白粉生產過程中產生的爐窯廢氣和廢酸對環境的污染問題,還能將其回收利用的鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法。

技術方案

《鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法》其特徵是:包括下列步驟:

①將鈦白粉生產過程中產生的爐窯廢氣及廢硫酸送入“鈦白粉爐窯尾氣提濃烯硫酸石墨塔”中混合、氣液接觸、濃縮,並進一步進入氣液分離器,氣液分離;

②上述分離出的廢酸液體送入固液分離器,將酸與其中含有的鈦白粉分離,分離後得到的酸液進入蒸氣濃縮系統進行濃縮處理;

③將經步驟②處理後的濃縮酸液輸入結晶釜中處理,形成無機鹽結晶顆粒與酸的混合液,然後將混合液中無機鹽結晶顆粒分離,得進一步濃縮的酸;

④將經步驟③處理後得到的濃縮酸液送入碳化矽蒸發器中,並在負壓狀態下蒸發除去部分水分,使酸濃度達80~90%,即可。

蒸氣濃縮系統有一級一效蒸氣濃縮裝置,一級一效蒸氣濃縮裝置後接一級二效蒸氣濃縮裝置,一級二效蒸氣濃縮裝置後接二級蒸氣濃縮裝置;一級一效蒸氣濃縮裝置、一級二效蒸氣濃縮裝置、二級蒸氣濃縮裝置均包括由一台蒸發器、一台加熱器、一台強制循環泵組成的環狀裝置,一級二效蒸氣濃縮裝置加熱器的熱源採用一級一效蒸氣濃縮裝置蒸發器產生的水蒸氣,二級蒸氣濃縮裝置加熱器的熱源採用一級二效蒸氣濃縮裝置蒸發器產生的水蒸氣;一級二效蒸氣濃縮裝置的蒸發器、二級蒸氣濃縮裝置的蒸發器均與石墨冷凝器和大氣冷凝器相通;步驟②中與鈦白粉分離後的酸液依次通過一級一效蒸氣濃縮裝置、一級二效蒸氣濃縮裝置、二級蒸氣濃縮裝置濃縮處理。一級二效蒸氣濃縮裝置的加熱器、二級蒸氣濃縮裝置的加熱器均採用由聚四氟乙烯石墨件材料製成的圓塊式石墨加熱器。步驟③中結晶釜採用三台串聯設定的結晶釜形式。步驟③中從混合液中分離無機鹽結晶顆粒的方法是:用泵將混合液送入隔模壓濾機中壓濾處理。

改善效果

《鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法》不僅可有效解決鈦白粉生產過程中產生的爐窯廢氣和廢酸對環境的污染問題,還能將其回收利用;能將爐窯廢氣和廢酸中夾帶的鈦白粉進一步提取出來,回收的酸可回用於鈦白粉生產過程的酸鹼工段。

附圖說明

附圖是《鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法》一個實施例的蒸氣濃縮系統示圖。

附圖

權利要求

1、《鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法》特徵是:包括下列步驟:

①將鈦白粉生產過程中產生的爐窯廢氣及廢硫酸送入“鈦白粉爐窯尾氣提濃烯硫酸石墨塔”中混合、氣液接觸、濃縮,並進一步進入氣液分離器,氣液分離;

②上述分離出的廢酸液體送入固液分離器,將酸與其中含有的鈦白粉分離,分離後得到的酸液進入蒸氣濃縮系統進行濃縮處理;

③將經步驟②處理後的濃縮酸液輸入結晶釜中處理,形成無機鹽結晶顆粒與酸的混合液,然後將混合液中無機鹽結晶顆粒分離,得進一步濃縮的酸;

④將經步驟③處理後得到的濃縮酸液送入碳化矽蒸發器中,並在負壓狀態下蒸發除去部分水分,使酸濃度達80~90%,即可。

2、根據權利要求1所述的鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法,其特徵是:蒸氣濃縮系統有一級一效蒸氣濃縮裝置,一級一效蒸氣濃縮裝置後接一級二效蒸氣濃縮裝置,一級二效蒸氣濃縮裝置後接二級蒸氣濃縮裝置;一級一效蒸氣濃縮裝置、一級二效蒸氣濃縮裝置、二級蒸氣濃縮裝置均包括由一台蒸發器、一台加熱器、一台強制循環泵組成的環狀裝置,一級二效蒸氣濃縮裝置加熱器的熱源採用一級一效蒸氣濃縮裝置蒸發器產生的水蒸氣,二級蒸氣濃縮裝置加熱器的熱源採用一級二效蒸氣濃縮裝置蒸發器產生的水蒸氣;一級二效蒸氣濃縮裝置的蒸發器、二級蒸氣濃縮裝置的蒸發器均與石墨冷凝器和大氣冷凝器相通;步驟②中與鈦白粉分離後的酸液依次通過一級一效蒸氣濃縮裝置、一級二效蒸氣濃縮裝置、二級蒸氣濃縮裝置濃縮處理。

3、根據權利要求2所述的鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法,其特徵是:一級二效蒸氣濃縮裝置的加熱器、二級蒸氣濃縮裝置的加熱器均採用由聚四氟乙烯石墨件材料製成的圓塊式石墨加熱器。

4、根據權利要求1、2或3所述的鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法,其特徵是:步驟③中結晶釜採用三台串聯設定的結晶釜形式。

5、根據權利要求1、2或3所述的鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法,其特徵是:步驟③中從混合液中分離無機鹽結晶顆粒的方法是:用泵將混合液送入隔模壓濾機中壓濾處理。

實施方式

實施例:

①將鈦白粉生產過程中產生的爐窯廢氣及廢硫酸送入“鈦白粉爐窯尾氣提濃烯硫酸石墨塔”(採用中國專利:ZL01217393.2結構形式)中混合、氣液接觸、濃縮,並進一步進入氣液分離器,氣液分離,使廢氣帶走酸中部分水分,並將酸提濃到約30%的濃度,此時酸中含有少量原爐窯廢氣中含有的鈦白粉及原廢酸中含有的少量鈦白粉;

②上述分離出的廢酸液體送入固液分離器,將酸與其中含有的鈦白粉分離,分離後得到的酸液進入蒸氣濃縮系統進行濃縮處理。蒸氣濃縮系統有一級一效蒸氣濃縮裝置1,一級一效蒸氣濃縮裝置1後接一級二效蒸氣濃縮裝置2,一級二效蒸氣濃縮裝置2後接二級蒸氣濃縮裝置3;一級一效蒸氣濃縮裝置、一級二效蒸氣濃縮裝置、二級蒸氣濃縮裝置均包括由一台蒸發器4、一台加熱器5、一台強制循環泵6組成的環狀裝置,一級二效蒸氣濃縮裝置2加熱器的熱源採用一級一效蒸氣濃縮裝置1蒸發器產生的水蒸氣,二級蒸氣濃縮裝置3加熱器的熱源採用一級二效蒸氣濃縮裝置2蒸發器產生的水蒸氣;一級二效蒸氣濃縮裝置的蒸發器、二級蒸氣濃縮裝置的蒸發器均與石墨冷凝器7和大氣冷凝器8相通;步驟②中與鈦白粉分離後的酸液依次通過一級一效蒸氣濃縮裝置、一級二效蒸氣濃縮裝置、二級蒸氣濃縮裝置濃縮處理,經一級一效蒸氣濃縮裝置處理後酸濃度約為45%,經一級二效蒸氣濃縮裝置處理後酸濃度約為60%,經二級蒸氣濃縮裝置濃縮處理後酸濃度約為65~70%。一級二效蒸氣濃縮裝置的加熱器、二級蒸氣濃縮裝置的加熱器均採用由聚四氟乙烯石墨件材料(採用中國專利:ZL01217384.3的形式)製成的圓塊式石墨加熱器(同中國專利ZL97243307.4的形式)。

③將經步驟②處理後的濃縮酸液輸入結晶釜中處理,結晶釜採用三台串聯設定的結晶釜形式,酸中硫酸亞鐵、硫酸鈣、硫酸鎂等無機鹽結晶成顆粒,形成無機鹽結晶顆粒與酸的混合液,然後用泵將混合液送入隔模壓濾機中壓濾處理,將混合液中無機鹽結晶顆粒與硫酸分離,得進一步濃縮的硫酸,濃度達70%以上,同時無機鹽在酸中含量小於4%;

④將經步驟③處理後得到的濃縮硫酸液送入碳化矽蒸發器中,並在負壓狀態下蒸發除去部分水分,使酸濃度達80~90%,即可將該硫酸回用於鈦白粉生產過程的酸鹼工段。

榮譽表彰

2007年,《鈦白粉生產過程中產生的廢硫酸、廢氣的回收方法》獲得第五屆江蘇省專利項目獎優秀獎。