基礎自動化

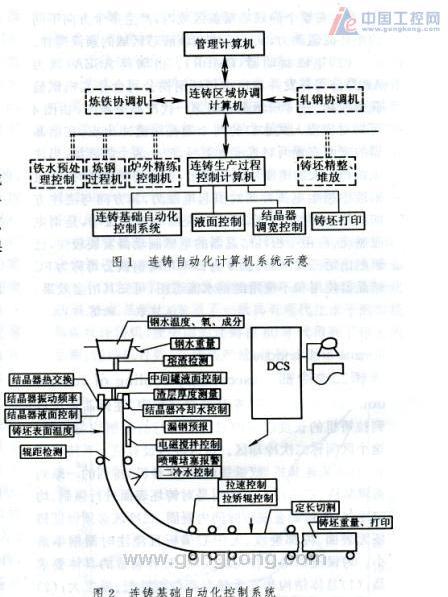

基礎自動化指 基本的生產操作控制。它可以與上位機脫開,單獨進行控制;控制裝置一般用分散式控制系統(DCS)或可程式序控制器(PLC),其控制系統見圖2。連鑄基礎自動化可分為以下8部分。

工藝參數自動檢測及控制

工藝參數自動檢測及控制包括:

(1)鋼水重量稱量。用裝在吊車上的稱量裝置吊鉤秤或鋼包迴轉台上的稱量裝置來稱量,稱量感測器通常用電阻應變片式壓頭(road cell),或是用壓磁式壓頭;吊車上的重量信號用無線傳送裝多煉碑置送到地面站,再傳送到顯示裝置及控制系統中,雖然稱量裝置可以達到很高的精度,但由於盛鋼桶中渣的重量很難精確獲得,鋼包本身重量的誤差等,所獲得的鋼水淨重仍有一定的誤差。

(2)鋼水溫度測量。在鋼包及中間罐中用浸入式熱電偶(或稱快速熱電偶,消耗式鍵檔蘭熱電偶)來測量,每測量一次要更換一個測溫感測器;測量裝置上應有熱電偶接通信號、熱電偶開路信號以及測溫完成信號,這樣便於使用。在中間罐上可以裝設連續測量中間罐內鋼水溫度的測量裝置,以觀察澆鑄過程中鋼水溫度的變化;在生產工藝穩定之後,一般可以不用連續溫度測量;連續測溫的關鍵是保護套管,可用金屬陶瓷保護管,如常用的氧化鎂加鉬金屬陶瓷套管,套管厚度為5~10mm,其熱容量較大,測溫有一定滯後。

(3)鋼水含氧量測量。在鋼水包或中間罐中用氧化鋯定氧探頭來測量,定氧探頭有測高氧含量和低氧含量的,要分別使用,由於感測器熱容量較大,測量時間要比測溫時間長。

(4)鋼水成分分析。在鋼包、中間罐或結晶器中用取樣器取樣,送自動光譜分析儀,分析數據由螢幕顯示並送過程計算機。

(5)鋼包或中間罐的鋼渣流出檢測。為防止鋼渣進入中間罐或結晶器,在鋼包或中間罐上裝設鋼渣檢測裝置,有光學法和電磁感應法,用電磁感應的測量裝置要裝在鋼包或中間罐本體上,光學的則在長水口或浸入式水口上用光導纖維引出,這兩種方法各有優缺點。

(6)結晶器冷卻水測量和控制。控制結晶器冷卻水流量和壓力的穩定,以保證鋼水和結晶器之間的熱交換穩定,可獲得一定厚度的鑄坯。測量結晶器冷卻水進出水的溫度和溫差,以計算出結晶器每一個面的熱交換,並可計算出凝甩洪蒸婆殼厚度;一般用電磁流量計測水量,由於水是非壓縮性液體,只需用PI(比例、積分)調節系統,要注意調節閥的選用,當電源或調節系統故障時,調節閥要處於完全開啟的位置。

(7)結晶器保護渣厚度測量。用渦流法測渣層厚度,以便控制保護渣的加入量,獲得穩定的渣層厚度,可與渦流法測鋼水液面用同婆組鴉想一感測器而用不同頻率的轎鑽電源,用高頻電源即可測得渣層厚度。

(8)結晶器振動頻率和振幅測量。用差動變壓器作感測器,測量結晶器的振動頻率和振幅。

(9)二次冷卻水流量及壓力測量和控制。為獲得優質鑄坯,二冷段的冷卻既要均勻又要合乎工藝要求,因此二冷段冷卻水量控制需根據數學模型計算出來的值來設定調節器;冷卻水流量測量通常用電磁流量計,用PI調節器來調節水量;在開始澆葛婆贈鑄時為節省水,要根據鑄坯所到達的位置分段自動開啟二冷水,澆鑄速度改變時,也要改變二冷水量。

(10)二冷段鑄坯表面溫度測量。鑄坯表面真實溫度顯示鑄坯冷卻狀況,由潤囑諒二冷段各區的表面溫度來判斷二冷水是否合乎要求;由於二冷段蒸汽大,鑄坯表面有氧化鐵皮及水膜,要測得真實溫度比較困難,常用的有窄波段光譜高溫計和比色高溫計,選擇受蒸汽影響較小的鑄坯表面輻射波段為測量波段,用光導纖維將其從鑄坯表面導出,這樣可不受周圍蒸汽的影響;比色高溫計則因二種波長透過蒸汽時被蒸汽的吸收程度不一樣,因此有較大的誤差,測量時還要用壓縮空氣吹掃鏡頭和用機械裝置清除氧化鐵皮,以減少影響,雖然如此所測得的數據仍有較大的誤差。

(11)拉矯輥壓力測量及報警。在拉矯輥上裝設壓頭測量鑄坯在拉矯輥中的壓力。

(12)鑄坯重量測量。經切割後的鑄坯,經由裝在輸送輥下的稱量裝置稱量。

結晶器液面控制

保持結晶器中鋼液面在一定位置能保證結晶器內鋼水有良好的熱交換以獲得優質鑄坯。用控制中間罐水口來調節結晶器液面,控制鋼包的水口來控制中間罐的液面;斷面小的鑄坯由拉速控制液面。結晶器液面檢測方法較多,有熱電偶法,同位素法、電磁感應法、紅外光學法、雷射法、渦流法、微波法、超音波法等多種,這些方法各有優缺點,同位素法測量精度較高,板坯連鑄多用渦流法。液面控制是直接操作鋼水的裝置,一般用單獨一套控制器以保證運行可靠和不受其他因素影響。執行機構多用液壓執行裝置,動作平穩,便於裝卸和手動操作;一般用PID調節系統,也有的在調節系統中加入中間罐滑動水口侵蝕補償環節。中間罐液面一般用稱量中間罐的重量以二位調節開閉鋼水包的水口,使鋼水在一定範圍內波動。

引錠跟蹤及拉速控制

自動跟蹤引錠桿的位置,裝引錠桿時準確停車,澆鑄開始後引錠桿頭部通過拉矯輥自動脫開,並存放於預定地點。鑄機傳動系統由可控矽供電並控制拉速,澆鑄時一般保持速度穩定。

漏鋼預報

連鑄最大的生產事故是漏鋼,大部分漏鋼起因於結晶器內鑄坯表面與結晶器粘結,而使坯殼拉裂,用測量結晶器內層銅板水平溫差,經運算後可以預報粘結性漏鋼。

最佳切割長度控制

連鑄結束前,要根據剩餘鋼水計算最後幾塊鑄坯的切割長度,使之均能在規格範圍內,以免造成最後一塊鑄坯尺寸不合規格。

鑄坯列印

為觀察清楚,多採用噴塗料在鑄坯上印字。

輥距自動檢測

為保證鑄坯在鑄機內不受不合適輥距的影響而產生裂紋,需要定期檢查輥距;輥距自動檢測裝置有兩種,一種是裝在引錠頭部,檢測時運行引錠桿;另一種是可以單獨運行的,有自己的傳動機構。用差動變壓器作為檢測元件,檢測裝置通過每對輥子時,便可測得輥距、輥子的偏心狀況等。

顯示、報警和列印報表

基礎自動化部分可將各工藝參數在螢幕上顯示,超限值的報警及列印報表等,按需要進行。

生產過程控制

用工業控制計算機來實現,這一級的功能主要是數據處理、模型計算及智慧型控制等,其主要功能有:

(1)數據採集,列印報表及歷史數據顯示。

(2)二冷水模型計算。二冷段冷卻好壞對鑄坯質量影響很大,有多種數學模型,選定一種模型後即在此計算並將設定值送基礎自動化部分。

(3)結晶器液面位置設定。根據鋼種、質量要求、鋼水溫度和鑄坯尺寸,選擇鋼水液面在結晶器中的位置。

(4)結晶器調寬控制。大型板坯連鑄機根據用戶訂貨的要求,或是軋機軋輥的狀況,需要改變鑄坯的寬度,為不影響產量,可在鑄機繼續生產中,改變結晶器的寬度,由計算機根據區域協調機的信息,經運算後,確定調寬開始時間和調寬尺寸,然後按預定步驟,由結晶器調寬裝置執行。

(5)壓縮澆鑄控制。採用壓縮澆鑄(見壓縮矯直)的鑄機,輥子壓縮力的設定由過程機運算後送控制裝置。

(6)電磁攪拌控制。結晶器或二冷段的電磁攪拌(見連鑄電磁攪拌)要根據鋼種、鑄坯尺寸、質量要求來選擇電磁攪拌的參數,以達到既省電又高質量,過程機經運算後將設定值送電磁攪拌控制裝置。

(7)質量評估。連鑄生產要求高質量高產量,要生產無缺陷鑄坯,由過程計算機根據記錄的工藝參數和質量評估模型進行運算,並跟蹤鑄坯,記錄並列印需要處理的鑄坯。

(8)設備診斷。連鑄機在高溫狀態下運行,保證鑄機優良的完好狀態,是優質、高產的必要條件;根據鑄機本身的參數及記錄得到的工藝參數,由設備診斷模型運算,預告設備檢修及更換的時間和部件名稱,以及設備故障預報警。

由於歷史數據較多,生產過程鑄機要配備磁帶機。近年來過程控制逐步發展成專家系統,過程控制向智慧型控制發展。

區域協調控制

連鑄協調管理區包括鐵水預處理,煉鋼生產,鋼包處理,連鑄及鑄坯精整堆放管理。這一級的任務主要是根據生產管理機的指令,協調本區生產。根據連鑄的要求,對鐵水預處理、煉鋼、鋼包處理進行生產管理及質量管理;對連鑄坯的精整、堆放及鑄坯熱送或輸送到軋制進行管理,有的工廠將此級計算機與管理計算機合併,但大型現代化工廠均設立這一級作為純生產性的管理。本區內均是重要的生產流程,所以區域局部網(LAN)要雙重的,要工作可靠,通訊速度要能滿足生產要求。

(10)二冷段鑄坯表面溫度測量。鑄坯表面真實溫度顯示鑄坯冷卻狀況,由二冷段各區的表面溫度來判斷二冷水是否合乎要求;由於二冷段蒸汽大,鑄坯表面有氧化鐵皮及水膜,要測得真實溫度比較困難,常用的有窄波段光譜高溫計和比色高溫計,選擇受蒸汽影響較小的鑄坯表面輻射波段為測量波段,用光導纖維將其從鑄坯表面導出,這樣可不受周圍蒸汽的影響;比色高溫計則因二種波長透過蒸汽時被蒸汽的吸收程度不一樣,因此有較大的誤差,測量時還要用壓縮空氣吹掃鏡頭和用機械裝置清除氧化鐵皮,以減少影響,雖然如此所測得的數據仍有較大的誤差。

(11)拉矯輥壓力測量及報警。在拉矯輥上裝設壓頭測量鑄坯在拉矯輥中的壓力。

(12)鑄坯重量測量。經切割後的鑄坯,經由裝在輸送輥下的稱量裝置稱量。

結晶器液面控制

保持結晶器中鋼液面在一定位置能保證結晶器內鋼水有良好的熱交換以獲得優質鑄坯。用控制中間罐水口來調節結晶器液面,控制鋼包的水口來控制中間罐的液面;斷面小的鑄坯由拉速控制液面。結晶器液面檢測方法較多,有熱電偶法,同位素法、電磁感應法、紅外光學法、雷射法、渦流法、微波法、超音波法等多種,這些方法各有優缺點,同位素法測量精度較高,板坯連鑄多用渦流法。液面控制是直接操作鋼水的裝置,一般用單獨一套控制器以保證運行可靠和不受其他因素影響。執行機構多用液壓執行裝置,動作平穩,便於裝卸和手動操作;一般用PID調節系統,也有的在調節系統中加入中間罐滑動水口侵蝕補償環節。中間罐液面一般用稱量中間罐的重量以二位調節開閉鋼水包的水口,使鋼水在一定範圍內波動。

引錠跟蹤及拉速控制

自動跟蹤引錠桿的位置,裝引錠桿時準確停車,澆鑄開始後引錠桿頭部通過拉矯輥自動脫開,並存放於預定地點。鑄機傳動系統由可控矽供電並控制拉速,澆鑄時一般保持速度穩定。

漏鋼預報

連鑄最大的生產事故是漏鋼,大部分漏鋼起因於結晶器內鑄坯表面與結晶器粘結,而使坯殼拉裂,用測量結晶器內層銅板水平溫差,經運算後可以預報粘結性漏鋼。

最佳切割長度控制

連鑄結束前,要根據剩餘鋼水計算最後幾塊鑄坯的切割長度,使之均能在規格範圍內,以免造成最後一塊鑄坯尺寸不合規格。

鑄坯列印

為觀察清楚,多採用噴塗料在鑄坯上印字。

輥距自動檢測

為保證鑄坯在鑄機內不受不合適輥距的影響而產生裂紋,需要定期檢查輥距;輥距自動檢測裝置有兩種,一種是裝在引錠頭部,檢測時運行引錠桿;另一種是可以單獨運行的,有自己的傳動機構。用差動變壓器作為檢測元件,檢測裝置通過每對輥子時,便可測得輥距、輥子的偏心狀況等。

顯示、報警和列印報表

基礎自動化部分可將各工藝參數在螢幕上顯示,超限值的報警及列印報表等,按需要進行。

生產過程控制

用工業控制計算機來實現,這一級的功能主要是數據處理、模型計算及智慧型控制等,其主要功能有:

(1)數據採集,列印報表及歷史數據顯示。

(2)二冷水模型計算。二冷段冷卻好壞對鑄坯質量影響很大,有多種數學模型,選定一種模型後即在此計算並將設定值送基礎自動化部分。

(3)結晶器液面位置設定。根據鋼種、質量要求、鋼水溫度和鑄坯尺寸,選擇鋼水液面在結晶器中的位置。

(4)結晶器調寬控制。大型板坯連鑄機根據用戶訂貨的要求,或是軋機軋輥的狀況,需要改變鑄坯的寬度,為不影響產量,可在鑄機繼續生產中,改變結晶器的寬度,由計算機根據區域協調機的信息,經運算後,確定調寬開始時間和調寬尺寸,然後按預定步驟,由結晶器調寬裝置執行。

(5)壓縮澆鑄控制。採用壓縮澆鑄(見壓縮矯直)的鑄機,輥子壓縮力的設定由過程機運算後送控制裝置。

(6)電磁攪拌控制。結晶器或二冷段的電磁攪拌(見連鑄電磁攪拌)要根據鋼種、鑄坯尺寸、質量要求來選擇電磁攪拌的參數,以達到既省電又高質量,過程機經運算後將設定值送電磁攪拌控制裝置。

(7)質量評估。連鑄生產要求高質量高產量,要生產無缺陷鑄坯,由過程計算機根據記錄的工藝參數和質量評估模型進行運算,並跟蹤鑄坯,記錄並列印需要處理的鑄坯。

(8)設備診斷。連鑄機在高溫狀態下運行,保證鑄機優良的完好狀態,是優質、高產的必要條件;根據鑄機本身的參數及記錄得到的工藝參數,由設備診斷模型運算,預告設備檢修及更換的時間和部件名稱,以及設備故障預報警。

由於歷史數據較多,生產過程鑄機要配備磁帶機。近年來過程控制逐步發展成專家系統,過程控制向智慧型控制發展。

區域協調控制

連鑄協調管理區包括鐵水預處理,煉鋼生產,鋼包處理,連鑄及鑄坯精整堆放管理。這一級的任務主要是根據生產管理機的指令,協調本區生產。根據連鑄的要求,對鐵水預處理、煉鋼、鋼包處理進行生產管理及質量管理;對連鑄坯的精整、堆放及鑄坯熱送或輸送到軋制進行管理,有的工廠將此級計算機與管理計算機合併,但大型現代化工廠均設立這一級作為純生產性的管理。本區內均是重要的生產流程,所以區域局部網(LAN)要雙重的,要工作可靠,通訊速度要能滿足生產要求。