《迴轉式壓縮機》是廣東美芝製冷設備有限公司於2010年2月23日申請的專利,該專利的申請號為2010101167719,公布號為CN102162451A,授權公布日為2011年8月24日,發明人是小津政雄、陳振華。

一種迴轉式壓縮機,密封殼體內設定有壓縮機構和電機,密封殼體的底部設定有油池,壓縮機構包括曲軸,曲軸包括沿著曲軸迴轉中心具有主軸中心孔且被主軸承支撐的主軸、和外周與旋轉件的內壁滑接的偏心軸,主軸中心孔的下端與油池相通,電機包括轉子和定子,轉子朝向主軸承的一端設定有降壓裝置,該降壓裝置包括設定在轉子端部的帶有端環槽的第一端環,設定在第一端環上並覆蓋端環槽的端板,第一端環、端板和轉子共同圍成端環空間,位於端環空間內的主軸的側壁上設定有一個以上的氣體通路管,該氣體通路管的一端與端環空間相通,氣體通路管的另一端與主軸中心孔相通。

2016年12月7日,《迴轉式壓縮機》獲得第十八屆中國專利優秀獎。

(概述圖為《迴轉式壓縮機》摘要附圖)

基本介紹

- 中文名:迴轉式壓縮機

- 公布號:CN102162451A

- 授權日:2011年8月24日

- 申請號:2010101167719

- 申請日:2010年2月23日

- 申請人:廣東美芝製冷設備有限公司

- 地址:廣東省佛山市順德區北滘鎮蓬萊路

- 發明人:小津政雄、陳振華

- Int.Cl.:F04C29/00(2006.01)I

- 代理機構:佛山市粵順智慧財產權代理事務所

- 代理人:唐強熙

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

2010年2月前旋轉式壓縮機和渦旋式壓縮機在世界範圍內迅速普及,且其壓縮機的大型化正在推進中。這些壓縮機在其密封殼體底部設定有油池、油池的上方設定有電機,電機的上部設定有壓縮機構的旋轉壓縮機中,因為曲軸的供油行程增加,如果只是採用以往的方式:伴隨著曲軸的迴轉進行離心式吸油的方式,那么供油到壓縮機構的行程就會不足。因此,當曲軸被增長後,存在著供油到曲軸的行程增加的課題。

發明內容

專利目的

《迴轉式壓縮機》的目的旨在提供一種結構簡單合理、製作成本低、能夠對壓縮機構進行充分潤滑、適用範圍廣的迴轉式壓縮機,以克服2010年2月前技術中的不足之處。

技術方案

按《迴轉式壓縮機》目的設計的一種迴轉式壓縮機,密封殼體內設定有壓縮機構和電機,密封殼體的底部設定有油池,壓縮機構包括曲軸,曲軸包括沿著曲軸迴轉中心具有主軸中心孔且被主軸承支撐的主軸、和外周與旋轉件的內壁滑接的偏心軸,主軸中心孔的下端與油池相通,主軸承將密封殼體分隔為低壓腔和高壓腔,電機包括轉子和定子,其特徵是轉子朝向主軸承的一端設定有降壓裝置,該降壓裝置包括設定在轉子端部的帶有端環槽的第一端環,設定在第一端環上並覆蓋端環槽的端板,第一端環、端板和轉子共同圍成端環空間,位於端環空間內的主軸的側壁上設定有一個以上的氣體通路管,該氣體通路管的一端與端環空間相通,氣體通路管的另一端與主軸中心孔相通。

所述迴轉式壓縮機為旋轉式壓縮機,旋轉件為活塞,曲軸包括主軸、偏心軸和副軸,副軸被副軸承支撐;主軸承的內壁上設定有主軸承油槽或者曲軸的外壁上設定有出油槽,主軸承油槽或出油槽朝向轉子的一端開孔於端環空間外或者開孔於端環空間內。

所述主軸中心孔內設定有用於攪拌油的螺旋板;或者,主軸中心孔的中央設定有直徑較小的中心管,中心管的出口位於活塞的下方,主軸承的主軸保持部上設定有氣孔,該氣孔的一端開孔於活塞內,氣孔的另一端開孔於密封殼體內的低壓腔。

所述迴轉式壓縮機為渦旋式壓縮機,旋轉件為動渦旋盤;主軸承的內壁上設定有主軸承油槽或者曲軸的外壁上設定有出油槽,主軸承油槽或出油槽朝向轉子的一端開孔於端環空間外或者開孔於端環空間內。

所述主軸中心孔內設定有用於攪拌油的螺旋板;或者,主軸中心孔的中央設定有直徑較小的中心管,中心管的出口位於動渦旋盤的下方。

所述電機為變頻式電機。

所述迴轉式壓縮機、室內換熱器、室外換熱器和膨脹裝置共同構成冷凍循環。

改善效果

《迴轉式壓縮機》通過配置在轉子上的降壓裝置可降低主軸中心孔內的壓力,油池內的油可經由主軸中心孔的下端或與主軸中心孔相通的供油管到達主軸中心孔中間,且伴隨著螺旋板的迴轉,油到達副軸和/或偏心曲軸的上端。在油的運動過程中,潤滑壓縮機構中的運動部件。

《迴轉式壓縮機》既可以適用於壓縮腔位於電機上方的結構,也可適用於壓縮腔位於電機下方的結構,其具有較大的適用範圍。

《迴轉式壓縮機》可實現將壓縮機構配置在電機上的大型旋轉式壓縮機,且因為可將容積大的電機空間作為低壓側,所以可大幅度減少冷媒封入量。《迴轉式壓縮機》中的降壓裝置也可適用於渦旋式壓縮機,且也可廣泛套用於大幅度降低迴轉速度的變頻電機式壓縮機等方面。

《迴轉式壓縮機》具有結構簡單合理、製作成本低、能夠對壓縮機構進行充分潤滑和適用範圍廣的特點。

附圖說明

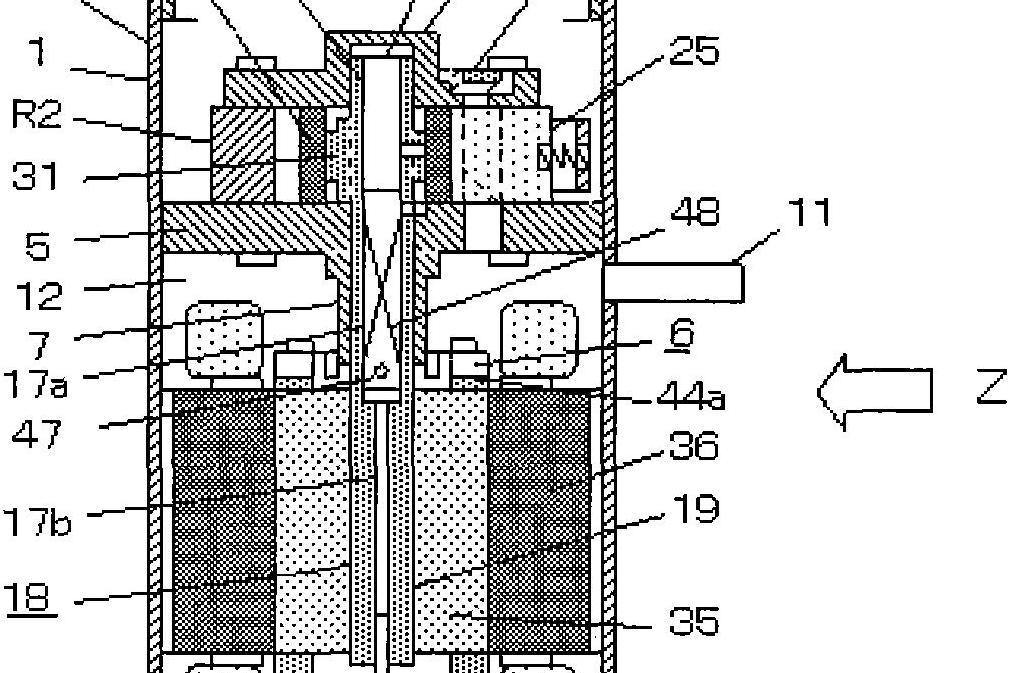

圖1為《迴轉式壓縮機》實施例一的旋轉式壓縮機構造的縱截面結構示意圖。

圖2為實施例一中旋轉式壓縮機的曲軸內部構造的縱截面結構示意圖。

圖3為圖2中的Z向的供油裝置的局部放大結構示意圖。

圖4為圖3中的Y-Y向剖面放大結構示意圖。

圖5為圖3中的Y-Y向剖視放大結構示意圖。

圖6為端板和第一端環分解時的放大結構示意圖。

圖7為螺旋板的第一實施例的主視結構示意圖。

圖8為圖7的俯視結構示意圖。

圖9為螺旋板的第二實施例的結構示意圖。

圖10為圖9的俯視結構示意圖。

圖11為螺旋板的第三實施例結構示意圖。

圖12為圖11的俯視結構示意圖。

圖13為《迴轉式壓縮機》實施例二的旋轉式壓縮機供油裝置的縱截面結構示意圖。

圖14為《迴轉式壓縮機》實施例三的旋轉式壓縮機的縱截面結構示意圖。

圖15為《迴轉式壓縮機》實施例四的旋轉式壓縮機的縱截面結構示意圖。

圖16為《迴轉式壓縮機》實施例五的渦旋式壓縮機的縱截面結構示意圖。

圖中:R為旋轉式壓縮機,1為密封殼體,R2為壓縮機構,3為電機,5為主軸承,6為降壓裝置,7為主軸保持部,11為吸入管,12為低壓腔,13為高壓腔,14為吐出管,17為主軸中心孔,17a為第一主軸中心孔,17b為第二主軸中心孔,18為曲軸,19為主軸,20為副軸,21為副軸承空間,22為氣缸,23為汽缸壓縮腔,24為活塞,25為滑片,26為副軸承,27為吸入孔,31為偏心軸,32a為主軸油孔,32b為偏心軸油孔,33為油,35為轉子,36為定子,37為供油管,38為吐出閥裝置,39為端板,40為氣孔,41為油池,44a為第一端環,44b為第二端環,47為氣體通路管,48為螺旋板,49為端環槽,50a為主軸承油槽,50b為偏心軸油槽,50c為副軸承油槽,61為攪油板,62為中心管,S為渦旋式壓縮機,S2為壓縮機構,S5為主軸承,S18為曲軸,S37為供油管,S51為靜渦旋盤,S52為動渦旋盤,S53為下部軸承,S54為偏心軸承。

技術領域

《迴轉式壓縮機》涉及一種迴轉式壓縮機,特別是一種包括旋轉式壓縮機和渦旋式壓縮機的迴轉式壓縮機。

權利要求

1.一種迴轉式壓縮機,密封殼體(1)內設定有壓縮機構(R2)和電機(3),密封殼體的底部設定有油池(41),壓縮機構包括曲軸(18),曲軸包括沿著曲軸迴轉中心具有主軸中心孔(17)且被主軸承(5)支撐的主軸(19)、和外周與旋轉件的內壁滑接的偏心軸(31),主軸中心孔的下端與油池相通,主軸承將密封殼體分隔為低壓腔和高壓腔,電機包括轉子(35)和定子(36),其特徵是轉子朝向主軸承的一端設定有降壓裝置,該降壓裝置包括設定在轉子端部的帶有端環槽(49)的第一端環(44a),設定在第一端環上並覆蓋端環槽的端板(39),第一端環、端板和轉子共同圍成端環空間,位於端環空間內的主軸的側壁上設定有一個以上的氣體通路管(47),該氣體通路管的一端與端環空間相通,氣體通路管的另一端與主軸中心孔相通。

2.根據權利要求1所述的迴轉式壓縮機,其特徵是所述迴轉式壓縮機為旋轉式壓縮機,旋轉件為活塞(24),曲軸包括主軸、偏心軸和副軸(20),副軸被副軸承(26)支撐;主軸承(5)的內壁上設定有主軸承油槽(50a)或者曲軸的外壁上設定有出油槽,主軸承油槽或出油槽朝向轉子的一端開孔於端環空間外或者開孔於端環空間內。

3.根據權利要求2所述的迴轉式壓縮機,其特徵是所述主軸中心孔(17)內設定有用於攪拌油的螺旋板(48);或者,主軸中心孔的中央設定有直徑較小的中心管(62),中心管的出口位於活塞(24)的下方,主軸承(5)的主軸保持部(7)上設定有氣孔(40),該氣孔的一端開孔於活塞(24)內,氣孔的另一端開孔於密封殼體(1)內的低壓腔。

4.根據權利要求1所述的迴轉式壓縮機,其特徵是所述迴轉式壓縮機為渦旋式壓縮機,旋轉件為動渦旋盤(S52);主軸承(5)的內壁上設定有主軸承油槽(50a)或者曲軸的外壁上設定有出油槽,主軸承油槽或出油槽朝向轉子的一端開孔於端環空間外或者開孔於端環空間內。

5.根據權利要求4所述的迴轉式壓縮機,其特徵是所述主軸中心孔(17)內設定有用於攪拌油的螺旋板(48);或者,主軸中心孔的中央設定有直徑較小的中心管(62),中心管的出口位於動渦旋盤(S52)的下方。

6.根據權利要求1所述的迴轉式壓縮機,其特徵是所述電機(3)為變頻式電機。

7.根據權利要求1所述的迴轉式壓縮機,其特徵是所述迴轉式壓縮機、室內換熱器、室外換熱器和膨脹裝置共同構成冷凍循環。

實施方式

- 實施例一

參見圖1,為《迴轉式壓縮機》旋轉式壓縮機R的內部構造。旋轉式壓縮機R由壓縮機構R2和電機3構成,壓縮機構R2和電機3被收納固定於密封殼體1中。壓縮機構R2配置在密封殼體1的上部,電機3配置在壓縮機構R2的下方。

壓縮機構R2由主軸承5及固定於其上部的汽缸22、在汽缸壓縮腔23中作公轉的活塞24、先端與活塞24滑接的滑片25、驅動活塞24的曲軸18、以及密封氣缸壓縮腔23的副軸承26構成。曲軸18由主軸19、偏心軸31和副軸20構成,主軸19和副軸20分別被主軸承5和副軸承26支撐。

電機3由定子36和安裝於主軸19下部的轉子35構成,定子36的外周與構成壓縮機構R2的主軸承5的外周一起被固定於密封殼體1的內壁上。

此時,假如主軸承5的外周通過雷射焊接等方法整個焊接在密封殼體1的內壁上,主軸承5就會將密封殼體1的內部容積劃分為二個腔。也就是說,電機3所在的腔為低壓腔12,具有壓縮機構R2的汽缸22、副軸承26和滑片25等的空間變為高壓腔13。而曲軸18和活塞內周屬於低壓腔12。

從吸入管11吸入的低壓氣體經由低壓腔12和吸入孔27進入汽缸壓縮腔23內被壓縮成為高壓氣體。其後,高壓氣體從吐出閥裝置38流入高壓腔13,從吐出管14排出到系統側。

參見圖2,為《迴轉式壓縮機》的曲軸18和供油給二個軸承的供油系統。二個軸承指主軸承5和副軸承26。

供油系統的主要構成要素由設定在轉子35的上端和下端的二個端環:第一端環44a和第二端環44b,設定在第一端環44a上的降壓裝置6,上下貫通曲軸18的中心的主軸中心孔17,主軸中心孔17由上下相通的第一主軸中心孔17a和第二主軸中心孔17b共同構成,配置於第一主軸中心孔17a的氣管47和螺旋板48,以及下部浸漬於油池41中的供油管37構成。供油管37可看作為第二主軸中心孔17b或主軸中心孔17的下部延長部分。

參見圖3,為從圖2中的箭頭Z方向所觀察到的供油系統詳細圖。

參見圖5-圖6,展示了設定於構成降壓裝置6的第一端環44a上的多個端環槽49和覆蓋其上的端板39,且詳細展示了氣體通路管47的配置;端板39的中心部設有直徑為d尺寸的孔。

降壓裝置6由設定與第一端環44a上的多個端環槽49,覆蓋端環槽49、安裝於第一端環44a上的端板39,配置於第一主軸中心孔17a兩側的2個氣體通路管47構成。通過安裝端板39,端環槽49變為柱狀槽。其中,第一端環44a、端板39和轉子35共同圍成端環空間。氣體通路管47為一個以上時,效果無太大的差異。汽缸氣體通路管47的內徑設有具有氣體通路的彈簧管的話,安裝就較易。其原因在於:若直接用剛性圓管,則需要通過過盈配合才能把圓管安裝到曲軸的橫孔中,這種方法屬於硬性插入;若採用彈簧管,由於彈簧管本身具有彈性,故只要用手稍微對彈簧管施加壓力,使彈簧管的管徑變小,然後再將管徑變小後的彈簧管放進曲軸的橫孔中後鬆手,就安裝成功。

參見圖3和圖4,二個氣體通路管47的外側端開孔於第一端環44a的內側的端環空間,螺旋板48夾住底部、其內側端開孔於主軸中心孔。

在這裡,夾住底部是指螺旋板的上下二端的寬度與主軸中心孔的內徑有一定的過盈量,其目的是通過主軸中心孔的內徑可以卡緊螺旋板的上下二端,從而固定螺旋板。

二個氣體通路管47內側的開孔端間隙被限制於小的範圍內,該範圍約等於第二主軸中心孔17b的內徑;氣體通路管47從第一主軸中心孔17a的內徑壁突出。

在位於主軸承5中心的主軸保持部7的內壁上設定有螺旋形的主軸承油槽50a和與主軸承油槽50a的上端相通的主軸油孔32a。同樣,在偏心軸31的外壁上設有偏心軸油槽50b和與偏心軸油槽50b相通的偏心軸油孔32b,在副軸20上設有副軸承油槽50c。

接下來,說明供油系統的作用。轉子35開始迴轉後,降壓裝置6通過柱狀的端環槽49外側和內側的圓周速度差,第一端環44a的內側的端環空間內的壓力比第一端環44a的外部壓力,即低壓腔12的壓力低。由於二個氣體通路管47與第一端環44a的內側的端環空間連通,所以第一主軸中心孔17a內的壓力也同樣下降。

因此,油池41內的油33從供油管37經由第二主軸中心孔17b到達第一主軸中心孔17a的底部,由於氣體通路管47朝向第一主軸中心孔17a中心的方向突出、並與曲軸18的迴轉同步,故油33不能進入氣體通路管47。

與曲軸18迴轉同步並迴轉潤滑曲軸18內壁的油33,被壓入並固定於第一主軸中心孔17a內壁上的螺旋板48所攪拌,因此,油33沿著螺旋板48的傾斜,從第一主軸中心孔17a的上部上升,最後到達副軸承空間21。

油從副軸承油槽50c到達活塞24的內側,從偏心軸油槽50b經由主軸承油槽50a,落到構成降壓裝置6的第一端環44a內側空間。落到第一端環44a內側空間的油,從多個端環槽49飛散到定子36的上部卷線,接下來沿著高溫的卷線落到油池41中。

如上所述,油從第一主軸中心孔17a的底部依次到達副軸承空間21、第一端環44a內側空間時,潤滑主軸19、副軸20和偏心軸31的外側滑動面。此時,主軸油孔32a和偏心軸油孔32b發揮著供油孔的作用。

通過將主軸承油槽50a的下端開孔於第一端環44a的內側空間,也就是開孔於端環空間內,第一主軸中心孔17a的壓力穩定,可經常維持比低壓腔12低的壓力,從而進一步提高供油系統的信賴性。

當端板39的內徑尺寸d和主軸保持部7的外周之間的間隙過大後,第一端環44a的內側空間壓力與低壓腔12的壓力之間的差異就變小;因此,期望儘可能地減小上述間隙,比如說控制在0.3毫米以下。

當曲軸18迴轉所產生的離心力和配置於第一主軸中心孔17a內的螺旋板48之間共同作用致使所需的油行程充分時,也可把主軸承油槽50a的下端設定於端板39的上方,也就是將主軸承油槽50a的下端直接朝向低壓腔12開放。

螺旋板48可以如圖7所示,將一個長方板的兩端按長度方向按180度錯開,這種作法在旋轉式壓縮機中多數作為增加油行程的手段被使用。也就是說,圖7-圖8所示的螺旋板48可以給油提供強制迴轉並螺旋向上的力。圖9-圖12分別為螺旋板的第二和第三實施例,其都是為了達到增加油行程的目的。在《迴轉式壓縮機》中,把圖7-圖12所示的螺旋板統稱為攪油板61。

在實施例1中,如上所述,通過固定於曲軸18上的轉子35的降壓裝置6的作用,從供油管37吸入的油從第二主軸中心孔17b到達第一主軸中心孔17a,且在螺旋板48中攪拌後增加離心力,最後,油上升於副軸承空間21。也就是說,與只使用螺旋板48的以往技術相比,實施例一通過降壓裝置6和螺旋板48的共同作用,具有進一步增加油行程的效果。

在使用變頻電機的壓縮機中,即使是迴轉速度下降,螺旋板48所產生的油離心力減弱的運轉條件下,實施例一通過上述的效果,也可充分確保油的行程。

- 實施例二

在實施例一中,在第一主軸中心孔17a上配置螺旋板48。

參見圖13,在實施例二中省略螺旋板48,取而代之,將中心管62安裝於第二主軸中心孔17b上。通過轉子35的降壓裝置6的作用,到達中心管62上端的油,從中心管62的開孔端飛散到第一主軸中心孔17a的內壁。此時,通過迴轉曲軸18的離心力作用,飛散到第一主軸中心孔17a的內壁上的油被增加了行程,可供油到副軸承空間21。其結果是,可發揮與實施例1同等的效果。

實施例二的特徵在於:通過中心管62的作用可增加油的行程。

在實施例二中,氣體通路管47隻是降低第一主軸中心孔17a內的壓力的手段,而並非排油的手段。

在主軸承5中,設定於主軸保持部7的氣孔40的一端在活塞24中開孔。

當汽缸壓縮腔23中發生異常過壓縮時,會存在高壓氣體從汽缸壓縮腔23泄漏到活塞24內的情況,此時,活塞24內的壓力會比低壓腔15的壓力高。在此類異常條件下,將出現不能瞬間供油到偏心軸油孔32b及主軸承油槽50a的情況,但是,通過氣孔40的設定可降低活塞24內的壓力,可解決上述的無法供油的問題。

其餘未述部分見第一實施例,不再重複。

- 實施例三

參見圖14,該實施例的特徵在於:把第一主軸中心孔17a與第二主軸中心孔17b的孔徑設計為相同,且在第一主軸中心孔17a和第二主軸中心孔17b中,在轉子35的降壓裝置6安裝位置的下方配置螺旋板48。

通過轉子35的降壓裝置6的作用,從第一主軸中心孔17a上升的油,通過螺旋板48的作用可與曲軸18的迴轉速度同步,從而增加離心力。其結果是,同實施例一一樣,油可上升至副軸承空間21。

如實施例三,即使在轉子35的降壓裝置6的下方配置螺旋板48,也可發揮與實施例一同等的作用與效果。

其餘未述部分見第一實施例,不再重複。

- 實施例四

參見圖15,為普通旋轉式壓縮機,其把壓縮機構R2配置在密封殼體1的下部,把電機3配置在壓縮機構R2的上方,主軸承5的上下空間均為高壓側。

曲軸18內只設定有第一主軸中心孔17a,無第二主軸中心孔。在第一主軸中心孔17a內配置螺旋板48,在轉子35下面的第一端環44a中配置實施例1中說明的降壓裝置6。

油池41內的油33被降壓裝置6吸入時,通過螺旋板48可增加離心力,所以行程增加。其結果是:曲軸18、副軸承26及主軸承5的潤滑更容易。

實施例四公開的技術可容易地套用於現行採用普通變頻電機的旋轉式壓縮機上,如實施例一所述,對低迴轉速下的曲軸供油性能改善有很大的幫助。

其餘未述部分見第一實施例,不再重複。

- 實施例五

參見圖16,可把實施例一的提高供油行程的設計概念套用於渦旋式壓縮機上。根據配置於曲軸S18內的實施例1的供油概念,油池41內的油可經由供油管S37上升至偏心軸承S54的上端,其間可供油到曲軸S18、主軸承S5和偏心軸承S54。

其餘未述部分見第一實施例,不再重複。

《迴轉式壓縮機》公開的技術方案,不需要高難度的生產技術,就可以直接使用在以往的旋轉式壓縮機或渦旋式壓縮機中,且可實現量產化。

榮譽表彰

2016年12月7日,《迴轉式壓縮機》獲得第十八屆中國專利優秀獎。