轉輪室是指在軸流、斜流式水輪機中連線底環與尾水管形成水力通道,並與轉輪葉片外緣形成適當間隙。轉輪室在運行中,出現滲漏、焊縫開裂等現象,機組轉輪室焊逢內部均存在不同程度的超標缺陷,存在嚴重安全隱患,威脅電廠安全穩定運行。

基本介紹

- 中文名:轉輪室

- 外文名:The runner chamber

- 學科:電力工程

- 領域:能源

- 缺陷:滲漏、焊縫開裂等現象

- 轉輪直徑:6900mm

簡介,轉輪室結構,轉輪室裂紋產生的原因,轉輪室改造方式,新轉輪室結構特點,

簡介

轉輪室在運行中,出現滲漏、焊縫開裂等現象,機組轉輪室焊縫內部均存在不同程度的超標缺陷,存在嚴重安全隱患,威脅電廠安全穩定運行。與國內其他同類型電廠轉輪室結構特點進行比較分析,借鑑其轉輪室裂紋處理經驗,主要有兩個方向:一是徹底加強轉輪室本體結構強度,取消多餘的軸向拉筋,適當設定環向筋板;二是通過設定比較多的軸向和環向筋板,來輔助增強轉輪室結構強度。結合電廠機組實際安裝特點(原有設備條件限制) ,第一種方式切實可行。

轉輪室結構

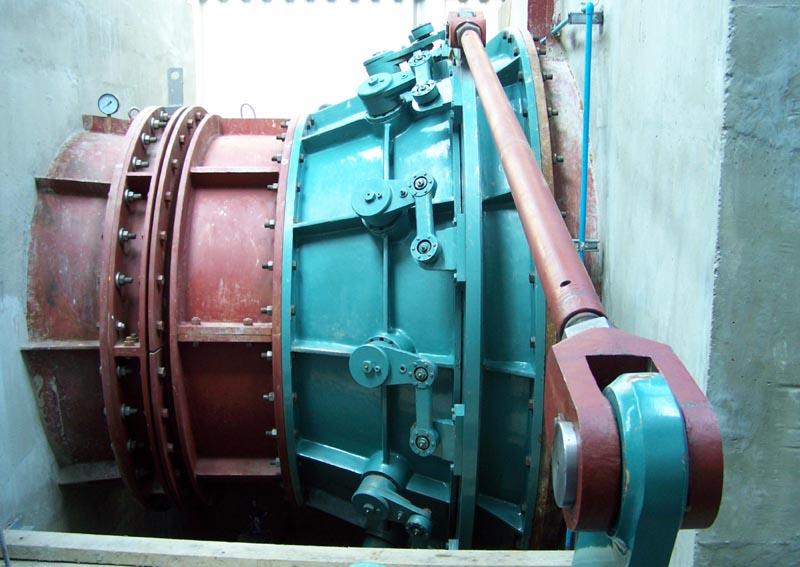

轉輪直徑6900mm,轉輪室重40t,轉輪室的上游側通過法蘭與外配水環連線形成懸臂結構,轉輪室的下游側為伸縮節。轉輪室由收縮段、球面段、過度段、擴散段組成,且各段板厚不一致。水輪機導水機構外配水環軸向長為1.955m,轉輪室軸向長為4.255 m。

為便於水輪機檢修,轉輪室按上、下兩瓣設計。水輪機轉輪檢修時,將轉輪室上半部分吊出,下半部分降低約500mm後形成檢修平台。在轉輪室外圈的收縮段、球面段、過度段、擴散段的中間位置分別設定3道環向筋板。軸向按8等分布置筋板,形成籠狀結構以提高轉輪室強度。將該環向加強筋板後移至焊縫處,並改過度段與擴散段為法蘭(簡稱轉輪室分段法蘭) 連線。待轉輪室組裝完成後,對轉輪室分段法蘭的內接合縫採用了封水焊道的焊接工藝,該工藝在確保轉輪室分段法蘭的密封性能的同時具有一定柔性特點。

轉輪室裂紋產生的原因

轉輪室裂紋產生有以下原因:

(1) 凌津灘導水機構軸向長僅有1.955m,而轉輪室的軸向長則有4.235m,當時日立公司的設計只考慮了轉輪的安裝方便,而忽略其他方面的影響,轉輪室過長帶來的問題就是同種厚度的情況下,轉輪室的剛度降低。由於轉輪室長度是機組總體設計時確定的,後期改造無法對此項進行改進。

(2) 轉輪室為懸臂結構,是水能轉換成機械能的關鍵部件,轉輪室的振動不可避免。轉輪出水邊的水流經過轉輪室過渡段後急速變化,流速急速降低,水能進一步得到回收利用,但懸臂結構的轉輪室擴散段受到約束降低。

(3) 轉輪室結構設計強度不足,用材單薄,導致轉輪室運行振動值變大。凌津灘燈泡型機組轉輪直徑6 900mm,轉輪室重僅40t,轉輪室全球段厚度為45mm,過度段厚度為30mm,尾部擴散段為25mm,同比國內同類型機組轉輪室用鋼量不足,這是導致機組轉輪室剛性不足的主要原因。機組運行時已測到的最大振動值大於600um(過渡段) ,與國內同類型機組相比振動值偏大300um。

(4) 轉輪室焊縫質量存在隱患。轉輪室焊前坡口僅22.5°採用氣體保護焊,焊槍焊絲不能深入到焊接的位置,導致焊接時焊不到位,焊後坡口局部形成空腔,且焊縫易存在氣孔、未熔合、夾渣、啃邊等缺陷,降低了轉輪室焊縫的強度。雖然廠家曾多次對轉輪室進行過改進、修補,但消缺性質的返修,不可能刨開所有焊縫重新進行處理。這些焊縫缺陷隨機組振動等原因不斷轉變成細小裂紋,在某一特定條件下這些細小裂紋可能發生劣化變為貫穿性裂紋。

(5) 焊縫異種材質焊接。轉輪室球形段的材料為OCr18Ni9,其他段材料均為Q235。異種材質焊接易產生焊縫內部化學成分不均勻、金屬組織的不均勻、機械性能的不均勻、應力場分布不均勻,導致焊縫應力集中和焊接缺陷。

(6) 轉輪室製造時受當時技術條件限制,哈爾濱電機廠的加工能力有限,無法加工4.235m長的分辨面,故經與日本日立公司協商並得到日立公司的批准後,將轉輪室改成兩段結構,轉輪室分段帶來的問題較多,第一增加了轉輪室的連線面,加大了轉輪室漏水的幾率。第二增加了轉輪室的焊縫數量,加大了轉輪室的開裂幾率。第三轉輪室分段後帶來異種鋼焊接問題。第四轉輪室分段結構不合理,轉輪室擴散段厚度僅為25mm,分段法蘭厚度則有40mm,鋼板厚度相差大,轉輪室在長期振動、疲勞及交變應力的作用下,焊縫開裂。

轉輪室改造方式

根據裂紋產生原因分析,必須進行轉輪室的結構加強改造,才能達到控制和消除裂紋的產生。如引言所述的兩種方法,若採用第二種方式,裝設數量較多的軸向及環向筋板,致使轉輪室整體重量增加過大,需要加大安裝基礎螺紋孔孔徑,對基礎部件的安全穩定運行提出更高的要求,因電廠已投產多年,安裝基礎部件無法更改,無法滿足; 採用第一種方式,適當加厚轉輪室的材質,改變轉輪室本體強度,取消軸向筋板,將轉輪室彈性變形控制在合理範圍之內,減小轉輪室運行過程中的應力集中,相比第二種方式,增加的重量在可控範圍內,在不改變安裝基礎部件的情況下,通過計算論證可以達到要求,從而控制裂紋的產生,同時又不影響基礎安裝部件的穩定運行,所以應採用第一種方式對轉輪室進行徹底更新換型。

新轉輪室結構特點

新轉輪室設計過程中完全取消軸向筋板,在綜合考慮機組外配水環與轉輪室法蘭連線螺栓強度(提高螺栓強度等級) ,通過適當增加母材厚度,提高轉輪室整體強度。採用新工藝和方法,減少結構焊縫,達到結構最佳化的目的。

(1) 新轉輪上游裝配法蘭定位尺寸與原始轉輪室上游裝配法蘭裝配定位尺寸應相符。因新轉輪連線法蘭加厚,裝配銷釘與螺栓相應加長,直徑、數量以及位置不變。對該連線法蘭的螺栓、銷釘的強度進行校核,保證連線件對各種極端和交變載荷工況下具有足夠的抵抗力和結構的穩定性。

(2) 根據有限元模型計算,轉輪室改造後其結構應力保證新轉輪室在任何工況下局部結構及材料應力均小於材料屈服應力的85%以內,確保新轉輪室的剛性。

(3) 為確保機組效率特性,新改造後的轉輪室內過流斷面幾何尺寸及技術要求與原設計尺寸及技術要求相同。

(4) 新轉輪室結構採取增加轉輪室壁厚和同種材質整體製造,部分取消轉輪室加強筋板和取消異種鋼焊接的方法,達到增加轉輪室的剛度,減小異種鋼焊縫裂紋的目的。放棄原有薄壁結構保留變厚度結構及有限採用整體結構方法,新的結構形式應充分進行可行性論證、結構實驗和使用分析。轉輪室的結構應滿足轉輪室在各種工況下的技術要求和工作標準,在預期的載荷下結構穩定並有足夠的安全裕量,其應力、應變和位移在允許的範圍內,防止結構失效。

(5) 新轉輪室按水平方向分上下兩瓣設計,需綜合考慮轉輪及轉輪室的吊裝、檢修要求,合理設定轉輪室吊耳孔的位置和數量,保證起吊的安全平穩,下半部轉輪室的三個支撐塊位置不變,以保證下半部轉輪室下移時支撐的穩定。

(6) 轉輪室結構的尺寸數據應採用原圖紙部分數據及原轉輪室加工或現場實測數據,保證轉輪室與機組的裝配要求和標準,確保槳葉間隙、上下游同心度等裝配尺寸的一致性和準確性。

(7) 新轉輪室改造後增加了轉輪室的整體重量,廠家負責計算和校核其對機組配水環和導水機構的影響,確保與原設備的配套和機組的安全運行。

(8) 轉輪室上下分瓣組合面及與外配水環組合面採用法蘭連線,連線螺栓應有足夠的強度,並應有可靠的止漏措施,保證轉輪室各組合面在各種工況下的安全運行和嚴密不漏。

(9) 轉輪室與基礎環之間應設有伸縮節,以保證轉輪室熱脹冷縮的伸展空間,其調節間隙控制在10mm內,伸縮節的結構應有足夠的強度和剛度,足以抵抗轉輪室的運行振動、擺度所導致的破壞作用,以保證伸縮節在各種工況下的安全穩定及嚴密不漏。

(10) 在轉輪室擴散段的尾部方向設定不小於600mm進入孔。開設進人門的位置應與原機組進人門相同,並進行補強,應有可靠的防開裂措施。進人門形式與原轉輪室進人門相同。進人門的內表面應與尾水管里襯內表面齊平,進人孔底框下部應有一個銅旋塞,用於檢查進入門處是否有水。

(11) 轉輪室應設有測量導葉後水壓力的不鏽鋼測頭4 個,沿圓周方向均布,測頭位置應與模型試驗時的測頭位置相對應。

(12) 轉輪室的結構應進行材料、結構力學分析和計算以及各種檢測試驗,其結構性能和質量指標應達到國家規定的標準要求,並提供相應的數據和報告。

(13) 新轉輪室設計特點:

①轉輪室採用整體模壓成型工藝。轉輪室與機組外配水環連線的喇叭口段、球面段、過渡段整體模壓成型、無環向焊縫。過渡段與擴散段環向焊接成型,不允許加工焊縫,並光滑過度。

②轉輪室環筋布置。在轉輪室上布置3道環筋,分別位於球面段、過渡段、擴散段。

③轉輪室設計與原外配水環法蘭把合螺孔、銷釘配合,以及與原尾水管伸縮節座環、壓環配合,滿足現場安裝要求。

④轉輪室材質。轉輪室與原外配水環連線法蘭、轉輪室本體包括法蘭、擴散段、合縫面法蘭材料全部為OCr13Ni5Mn 不鏽鋼板。連線螺栓、銷釘全部採用35CrMo 鍛鋼。轉輪室3 道環筋為Q235 材質。

⑤轉輪室厚度。上游側法蘭為60mm。上游側喇叭口段為60mm。球面段為60mm。過渡段為60mm。擴散段為40mm。