輪式連鑄,將鋼水注入帶槽形的結晶輪與一條無頭鋼帶組成的空間形成鑄坯的連續鑄鋼煉鐵類型。連鑄連軋,由於輪式連鑄機澆速很高,單機生產能力大,出坯溫度高,從而具備了鑄坯不需加熱即可線上連軋的能力。

基本介紹

- 中文名:輪式連鑄

- 外文名:wheel belt continuous casting

- 學科:冶金工程

- 設備:輪式連鑄機

- 出現時間:1975年

- 類型:連鑄

工藝流程,輪式連鑄機組成,物理原理與特點,發展套用,

工藝流程

將鋼水注入帶槽形的結晶輪(或稱鑄造輪)與一條無頭鋼帶組成的空間(即構成結晶器)形成鑄坯的連續鑄鋼|煉鐵類型。結晶輪的輪緣用導熱性、耐熱性和耐疲勞性較好的銀硼銅合金製造,其斷面為開口的梯形槽,採用梯形槽是為了使鋼坯便於從槽內脫出。在梯形槽的開口邊用鋼帶封閉,形成一段弧形結晶器,在梯形槽及鋼帶的背面通水冷卻,用以吸收鋼水凝固時放出的熱量。鋼帶為2mm左右的低碳鋼帶,要求其板型非常平整,以便能把開口的結晶槽封閉嚴密。

鋼帶用3個帶輪支承著,其中有兩個帶輪是用來把鋼帶壓在結晶輪的輪緣上,另一個用來把鋼帶張緊。澆鋼時,先把撓性引錠桿送入結晶器的下部,把它的下口堵塞起來,用以承受繼續澆入的鋼水。鋼水是從中間罐通過定徑水口流入結晶器的。結晶器內的鋼液面用γ射線或紅外線液面計檢測指示,通過調整結晶輪的旋轉速度保持鋼液面的穩定。隨著結晶輪的轉動,初凝的鑄坯轉到結晶器的出口時,即被拉坯矯直輥拉出、矯直並送至出坯富輥道,使之完全凝固。澆鑄高質量鋼坯時,從盛鋼桶到中間罐,以及從中間罐到結晶器的鋼流都採取了密閉的保護措施,以防鋼流氧化。

輪式連鑄機組成

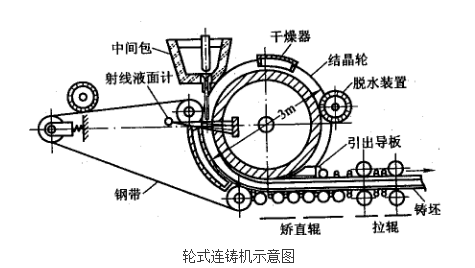

輪式連鑄機主要組成如下:鑄造輪,其直徑一般為3m,焊接鋼骨架,輪緣為銀銅 合金(Cu 99.95%; Ag 0.009%; P 0.0006%)或鉻鋯銅合金(Gr 0.65%; Zr 0.1%),用螺釘連線在骨架上,組成梯形斷面的三個邊。輪緣有水槽通水冷卻。鋼帶的材質一般為低碳鋼(SPCC),壽命大約為100 爐,厚度1.6—2.6 mm。線上軋制,輪式連鑄機所產鑄坯的斷面為梯形,不適 於一般軋機使用,因而在輪式連鑄機後都設有立軋和平軋機,將鑄坯壓縮約30%成為方坯。連鑄連軋,由於輪式連鑄機澆速很高,單機生產能力 大,出坯溫度高,從而具備了鑄坯不需加熱即可線上連軋的可能。輪式連鑄機見圖1。

輪式連鑄機鑄造輪的外周刻有槽,鋼帶捲住鑄造輪構 成弧狀“結晶器”。中間包鋼水注入“結晶器”成形,同時邊 冷卻邊與鑄造輪同步轉動出坯。在“結晶器”的出口處,鑄 坯內部並未完全凝固,為防止變形引起漏鋼,用一漸變的 平滑曲線引出導板對鑄坯矯直。

圖1 輪式連鑄機示意圖

圖1 輪式連鑄機示意圖物理原理與特點

輪式連鑄機的特點是鑄坯與結晶輪同步運行,不存在拉破初凝坯殼的問題;同時它不需普通連鑄機那樣的振動結晶器,因此可以鑄出表面平滑,沒有振動波紋的鋼坯;此外還由於輪式連鑄機的結晶器較長,例如直徑3m的結晶輪,其結晶器的長度約1.9m,相當於普通結晶器的2.5倍,鋼水在結晶器內的靜壓力較大,能使初凝的薄弱坯殼與結晶器壁有較好的接觸,改善了傳熱條件,所以鋼水凝固較快。在結晶器內凝成的坯殼厚度δ可用下式計算:

δ = K ( τ ) 1/2

式中τ是凝固時間,min;K是凝固係數,mm/min-0.5。普通連鑄機結晶器內的K值是21~24,而輪式連鑄機的K值為26。由於輪式連鑄機具有這些特點,它能以2.5倍於普通連鑄機的速度進行生產。

用輪式連鑄機澆鑄有色金屬時,其結晶輪及鋼帶都採用簡單的噴水冷卻方式,結晶輪的溫升約373℃,鋼帶的溫升約600℃;用以鑄鋼時,其澆鑄溫度較高(鋼的熔點是銅的1.5倍),所以必須採用更有效的冷卻方式,以延長結晶器的使用壽命。為此,在其結晶槽的背面刻出狹長的冷卻水溝,使高壓水在其中高速流過。在鋼帶與結晶輪接觸部分的背面設有弧形導槽,使之與鋼帶形成狹長的水縫,讓高壓水在其中流過。採用這種冷卻方式時,結晶輪的溫升為200℃,鋼帶的溫升為300℃。用輪式連鑄機澆鑄有色金屬時,鑄坯在結晶器內已經完全凝固,所以在矯直時不會產生裂紋。而澆鑄鋼坯時,由於鋼的導熱性較差(鋼的導熱係數僅為銅的1/10),當鑄坯出結晶器時,其內部還是液芯,所以採用了連續矯直的方式,即在大約1.3m長的距離內把弧形鋼坯逐漸矯直。使鑄坯內部固、液兩相區的坯殼延伸率不超過0.4%。

由於輪式連鑄機能以5m/min的速度出坯,再加上在出坯輥道上採用保溫和均熱措施,可以使鑄坯表面具有約1180℃的溫度,能夠滿足軋鋼的要求。同時也因為輪式連鑄機的生產能力與普通小型軋鋼機的生產能力大致相等,所以能夠把鑄機和軋機配合起來,進行線上連續鑄軋,一次成材。對於不具備連續鑄軋的工廠,也僅需在鑄機後部安裝一架立輥軋機和一架平輥軋機,把梯形坯軋成120mm×120mm小方坯,即可在下一步的軋鋼工序中,把鋼坯推入加熱爐內,進行加熱。

發展套用

輪式連鑄機早已成功地用於鋁及銅材的連鑄。1975年日本的日立公司開始用以連續鑄鋼。他們用直徑2.44m的結晶輪,以10m/min的速度,鑄出了(140/120)mm×100mm的梯形坯。初試成功之後,於1978年和1980年在日本建設了兩台工業生產設備。聯邦德國科夫公司(Korf Engineering GmbH)購買了日本的專利;1985年在奧地利又建設了一台輪式連鑄機。它們使用的結晶輪直徑是3m,鑄坯斷面為(190/160)mm×130mm,拉坯速度最高為5.2m/min。美國南方線材公司根據他們用輪鑄機澆鑄有色金屬的經驗,進行了澆鋼的試驗。他們把鋼帶與結晶輪的包角加大到接近300°,並把鑄坯從結晶輪的上部以彎曲的狀態引出,這樣就既加長了結晶器,又降低了鑄坯矯直時的應變,利於提高出坯速度。他們用直徑2.44m的結晶輪澆鑄斷面積為3097mm的鋼坯時,其出坯速度為9.1~12.2m/min。把結晶輪直徑加大到3.66m時,其最大出坯速度為18.3m/min。

輪式連鑄機的結晶輪既可垂直安裝(如圖中所示),也可水平安裝。水平式輪鑄機不但降低了設備高度,還由於鋼水的靜壓較低,避免了鋼坯的鼓肚,有利於高速出坯。在水平輪鑄機上,必須用密閉的水口把鋼水從中間罐送入結晶器,既可避免了鋼水的氧化,又省掉了結晶器上口的鋼液面檢測及控制系統,而不存在溢鋼的問題。中國在80年代初曾用結晶輪直徑3m,並與地面成3°~5°微小傾角的水平輪式連鑄機,以18m/min的速度澆鑄50mm×63/65mm梯形鋼坯。其結晶器的長度為3.6m,是普通連鑄機的5倍。立式輪鑄機還可用以澆鑄寬度較窄的薄板坯。中國在1967年曾用2.4m的立式輪鑄機,澆出了50mm×280mm的薄板坯。利用這種窄的薄板坯既可軋制窄帶鋼,又可利用切分軋制工藝,供小型軋機軋制線材及小型棒材。輪式連鑄機的結晶輪造價較高。為降低生產成本,在材質及結構方面還需研究改進。