輥型設計是指設計軋輥形狀的過程。合理的輥型設計和最佳化不但有利於板形控制,而且還具有在軋輥磨損區域內擴大軋輥使用周期的作用。

基本介紹

- 中文名:輥型設計

- 外文名:cambering

- 定義:設計軋輥形狀的過程

- 對象:軋輥形狀

- 套用:軋鋼等

- 學科:冶金學

簡述,依據,步驟,考慮原則,

簡述

在軋制中為了保持鋼板的平直以及厚度均勻,就必須要在軋制過程中保持輥縫的形狀均勻和對稱,儘可能的平行。因此必須根據軋輥彈性變形等有關情況,預先將軋輥設計為一定的形狀,以保證軋制過程中輥縫的形狀均勻、對稱和儘可能的平行。這種軋輥形狀稱為輥型,設計軋輥形狀的過程稱為輥型設計。

原始輥型的合理確定或設計是以正常生產條件下相對穩定的軋制負荷、輥身溫度及輥身磨損特點為依據而進行的。它在本質上起到了抵消和補償各種因素相互影響的作用,以保證鋼板橫向厚差(斷面凸度)最小。

依據

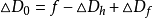

原始輥型的設計依據是:

式中 ——原始輥型;

——原始輥型;

f——上下工作輥的彈性變形(撓度)之和, 。

。

由於軋輥磨損很難事先確定,所以工作輥的原始輥型只由軋輥彈性變形和熱凸度決定,磨損則靠換輥、軋制規格調整等方式來補償。

步驟

輥型設計的主要步驟分四步:

第一步是求出彌補軋輥變形造成鋼板厚度不均所需要的輥型值(凸度或凹度);

第二步是選擇合理的輥型形式,並分配總凸度值;

第三步是合理地設計輥型曲線;

第四步是根據軋輥的磨損狀況,制定合理的換輥制度。

考慮原則

一般進行輥型設計時應考慮以下一些因素。

1.鋼材矯直質量

輥型設計者不僅要設法使鋼材出矯直機後達到國家標準的要求,而且要考慮缺陷的消除。例如,鋼材在連續矯直過程中,由於某種原因,輥面產生瘤子或其他缺陷,影響鋼材表面質量,在考慮輥型設計時,應為消除輥面缺陷創造方便條件。

2.軋制後成品斷面

軋制某些異形鋼材的熱軋成品孔形狀,有時與標準形狀不同,因而進行矯直輥型設計時,必須與之相適應。例如,槽鋼有直軋法和大斜度彎腰軋製法。採用前一種方法軋制時,在輥型設計中則應側重考慮鋼材腰寬公差的波動程度;採用後一種軋制方法時,在輥型設計中不但考慮腰寬波動而且應側重考慮鋼材的整形。

3.矯直機的開口度

矯直輥輥環直徑和輥型工作直徑的設計應根據矯直機的節距和開口度而定。在一般情況下,上輥和下輥工作輥徑之和之半加上被矯鋼材的厚度應小於矯直機的節距和矯直機的開口度。

4.矯直機軸向串動情況

對於使用年久、機體和各部零件磨損嚴重、矯直輥在軸上固定不牢、軸向串動量大的矯直機,在輥型設計時,必須適應上述特點,以彌補設備缺陷的不良影響,特別是工、槽鋼側壁斜度的設計更應注意。

5.操作方便安全

為了保證鋼材在矯直輥中處於穩定狀態,輥型設計者應使輥型和鋼材的接觸面積儘量增大。此外,在確定輥型放置位置時,還應考慮鋼材的珏;狀、冷卻後的變形方向及操作上的安全與方便來決定。

6.矯直產量

對下輥傳動的矯直機,當上下輥徑不一致時,應儘量加大下輥工作直徑,以提高矯直線速度。增大下輥輥徑是挖掘矯直機潛力、提高矯直產量的主要措施之一。

7.輥型圓角

輥型圓角的圓弧半徑一般均和鋼材斷面圓弧半徑一致。在不影響矯直質量的前提下,儘量避免輥型有尖角部位,以免輥子淬火時,產生應力集中,而使該部位燒壞或淬裂。