特點和套用

套用

車削外圓面是外圓面加工的基本方法,所用設備是車床。在一般機械廠中,車床占工具機總台數的20~50%。

車削是粗加工和半精加工各種材料(鋼、鑄鐵、有色金屬、非金屬等)外圓面的主要方法,也是不宜磨削的各種材料(銅、鋁等有色金屬)的最終精加工方法。但是淬硬工件(HRC35以上)不宜用車削而通常採用磨削加工。

外圓車刀一般用75°、45°偏刀或彎頭刀,車削帶軸肩的外圓面或細長的外圓面時通常用90°偏刀。

單件小批量生產時,車削外圓面一般在普通車床上進行。大批量生產時,廣泛使用多刀半自動車床或自動車床。大型盤類零件應在立式車床上進行加工。大型長軸類零件需在重型臥式車床上進行加工。

特點

①易於保證工件各加工面的位置精度 :車削時,工件繞某一固定軸線迴轉,各表面具有同一的迴轉軸線,故易於保證加工面間同軸度的要求。迴轉軸線是車床主軸的迴轉軸線;利用前、後頂尖安裝軸類工件,或利用心軸安裝盤、套類工件時,迴轉軸線是兩頂尖中心的連線。工件端面與軸線的垂直度要求,則主要由車床本身的精度來保證,它取決於車床橫拖板導軌與工件迴轉軸線的垂直度。

②切削過程比較平穩:除了車削斷續表面之外,一般情況下車削過程是連續進行的,不像銑削和刨削,在一次走刀過程中,刀齒有多次切入和切出,產生衝擊。並且當刀具幾何形狀、切削深度ap和進給量f一定時,切削層的截面尺寸ac和aw是不變的。因此,車削時的切削麵積Ac和切削力基本上不發生變化,故車削過程比銑削、刨削等平穩。叉由於車削的主運動為迴轉運動,避免了慣性力和衝擊的影響,所以車削允許採用較大的切削用量,進行高速切削或強力切削,這有利於其生產效率的提高。

③適用於有色金屬零件的精加工 :某些有色金屬零件,因材料本身的硬度較低,塑性較好,用砂輪磨削時,軟的磨屑易堵塞砂輪,難以得到很光潔的表面。因此,當有色金屬零件表面粗糙度Ra值要求較小時,不宜採用磨削加工,而要用車削或銑削等切削加工。用金剛石刀具,在車床上以很小的切削深度(ap<o.15 mm)和進給量(f<0.1 mm/r)以及很高的切削速度(v≈300 m/min),進行精細車削,加工精度可達IT6~,IT5,表面粗糙度Ra值達0.1~0.4μm。

④刀具簡單:車刀是刀具中最簡單的一種,製造、刃磨和安裝均較方便,這就便於根據具體加工要求,選用合理的角度。因此,車削的適應性較廣,並且有利於加工質量和生產效率的提高。

車削外圓的經濟精度和表面粗糙度如下:

粗車:IT13一IT11,Ra≥12.5μm。

半精車:ITll~IT8,Ra6.3~1.6μm。

精車:IT9一IT6,Ra1.6~0.8μm。

工藝範圍

外圓車削的工藝範圍

外圓車削的工藝範圍很廣,可劃分為荒車、粗車、半精車、精車和精細車。各種車削所能達到的加工精度和表面粗糙度各不相同,必須按加工對象、生產類型、生產率和加工經濟性等方面的要求合理地選擇。

(1)荒車:毛坯為自由鍛件或大型鑄件時,其加工餘量很大且不均勻,荒車可切除其大部分餘量,減少其形狀和位置偏差。荒車後工件尺寸精度為ITl8~IT15,表面粗糙度Ra值高於80μm。

(2)粗車:中小型鍛件和鑄件可直接進行粗車,粗車後工件的尺寸精度為IT13~IT11,表面粗糙度Ra值為30~12.5μm,低精度表面可以粗車作為其最終加工工序。

(3)半精車:尺寸精度要求不高的工件或精加工工序之前可安排半精車。半精車後工件尺寸精度為ITl0~IT8,表面粗糙度Ra值為6.3~3.2μm。

(4)精車:一般作為最終加工工序或光整加工的預加工工序。精車後,工件尺寸精度為IT8~IT7,表面粗糙度Ra值為1.6~0.8μm。對於精度較高的毛坯,可不經過粗車而直接進行精車或半精車。

(5)精細車:主要用於有色金屬加工或要求很高的鋼製工件的最終加工。精細車後工件尺寸精度為IT7~IT6,表面粗糙度Ra值為0.4~0.025μm。

提高措施

提高外圓表面車削生產率的措施

在軸類、套類和盤類等零件的加工中,外圓車削的勞動量在零件加工的全部勞動量中占有很大的比重,外圓表面的加工餘量主要是由車削切除的,所以提高外圓車削生產率是提高勞動生產率的一個重要問題。主要有以下措施。

高速車削、強力車削

提高切削用量即增大切削速度、進給量和背吃刀量是縮短基本時間、提高外圓車削生產率的最有效措施之一,而限制提高切削用量的主要因素是刀具壽命,其中以切削速度v的影響最大,進給量f的影響次之,背吃刀量ap的影響最小。1999年,硬質合金車刀的切削速度可達200m/min,陶瓷刀具的切削速度可達500m/min。近年來出現的聚晶金剛石和聚晶立方氮化硼新型刀具材料,切削普通鋼材時,切削速度可達900m/min;加工60HRC以上的淬火鋼,切削速度在90m/min以上。高速車削不僅可以提高生產率,而且因不會產生積屑瘤,故可得到較小的表面粗糙度值,提高加工表面質量。

強力車削是利用硬質合金刀具採用加大進給量和背吃刀量來進行車削加工的一種高效率加工方法。其特點是在車刀刀尖處磨出一段副偏角kr=0、長度bε=(1.2~1.5)f的修光刃,而進給量是正常進給量的幾倍至十幾倍,在此種情況下被加工零件的表面仍可獲得較低的表面粗糙度值(Ra=5~2.5μm)。強力車削適用於粗加工剛度較好的軸類零件,同時強力車削亦可用於半精加工,它比高速車削的生產率更高(見下表),但它不適用於車削細長軸和階梯軸。

值得注意的是,採用高速車削和強力車削時,車床必須具備良好的剛性以及足夠的功率,否則,零件的加工質量很難滿足要求。

提高刀具壽命

在生產實踐中,為提高刀具壽命,常採用加熱車削法和低溫冷凍車削法。

一、加熱車削法

在車削加工過程中,採用不同的加熱方法對被加工零件的整體或局部預先進行高溫加熱,改變其常溫切削時的難加工性,迅速被刀具切除,從而提高切削效率,改善工件的表面質量。該方法適用於加工強度、硬度和韌性很高的難加工金屬(如淬火鋼、高錳鋼、不鏽鋼、高強度鋼等)。該方法能降低被加工材料的強度和硬度,提高刀具壽命和切削效率幾倍至幾十倍,可提高加工精度一至三級,降低表面粗糙度,且操作方便、成本較低。

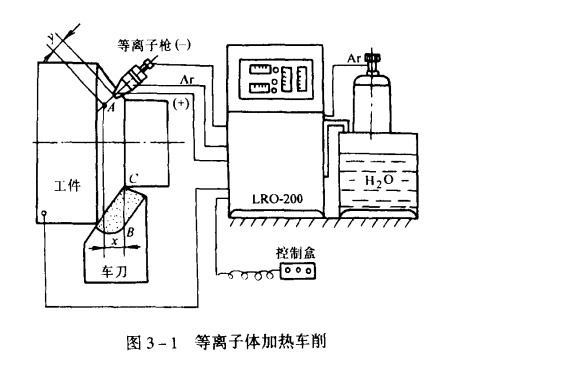

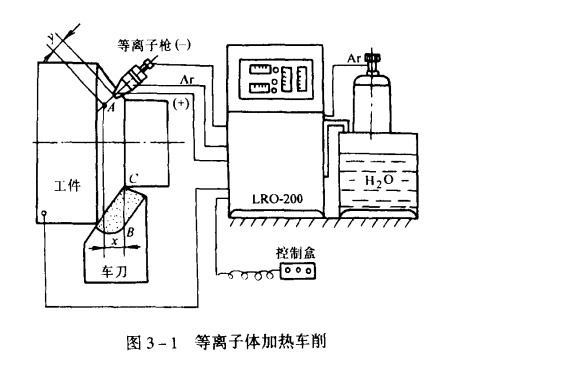

加熱車削的方式很多,如電漿加熱車削、電磁感應加熱車削、電阻感應加熱車削、電弧加熱車削、射頻加熱車削等。下圖為電漿加熱車削示意圖。

採用加熱車削技術時應注意以下兩點:

1)要合理選擇加熱方式,使熱量儘可能集中在切削區而不擴散至內層金屬,以減少能耗和防止內層金屬性質發生變化。

2)對於不同性質的加工材料要合理地選擇加熱溫度,避免因溫度選擇不當而影響切削效果,直至影響刀具壽命。

二、低溫冷凍車削

如下圖所示為低溫冷凍車削加工示意圖。在切削加工過程中,利用壓強為50×105Pa的液態二氧化碳,通過微孔(Φ0.3~0.5mm)噴嘴噴射至切削區,形成局部噴霧冷卻,使切削區溫度降至-70~80℃來進行切削加工。