跳焊是將焊件接縫分成若干段,按預定次序和方向分段間隔施焊,完成整條焊縫的焊接法。

基本介紹

- 中文名:跳焊

- 外文名:skip welding

- 定義:焊件接縫分成若干段後按順序施焊

- 套用:點焊不夠強、變形要求小

- 相關專利:四段分段跳焊法

- 套用學科:冶金工業

概述,跳焊間隔距離計算,四段分段跳焊法,相關名詞,點焊,斷續焊,

概述

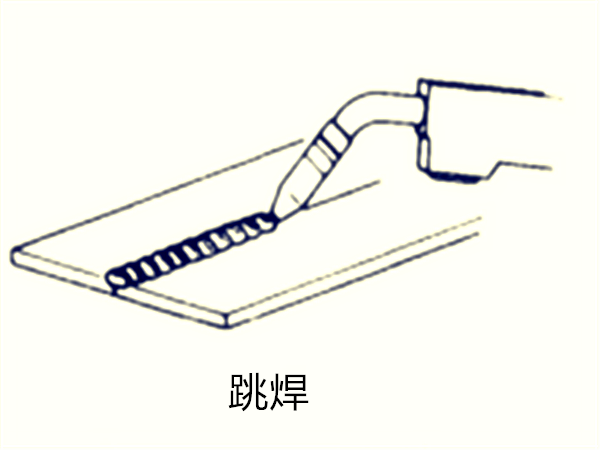

焊的意思是用熔化的金屬,把金屬器件連線起來,或用以修補金屬器物。 跳焊

跳焊

跳焊

跳焊跳焊是將焊件接縫分成若干段,按預定次序和方向分段間隔施焊,完成整條焊縫的焊接法。

跳焊用於要求變形更小之處,焊蠶十分短,約12mm長,然後停止,再開始另一個短焊蠶約6mm,延續焊縫(如右圖所示)。

跳焊主要用於那些點焊不夠強,而變形又要求很小之處。

跳焊間隔距離計算

採用交流電阻焊接時,由於交流電流呈正弦波形,且電流值不斷變化,因而由電流引起的焦耳熱也不斷變化,焊接點的溫度也不斷變化,形成周期性的跳焊現象,影響焊縫質量的穩定性。

跳焊現象以跳焊間隔的距離來度量,與焊接速度成正比,與電流頻率成反比,按下式計算:

式中, ——跳焊間隔距離,毫米;

——跳焊間隔距離,毫米;

例如,頻率為50赫,焊接速度為40米/分,跳焊間隔為:

低頻焊時跳焊間隔一般為4~7毫米,或者是壁厚的0.5~2倍。

四段分段跳焊法

四段分段跳焊法:在焊接平板對接焊縫的每一層焊縫時,首先將兩塊需要對接焊縫的平板平穩放置,焊接方向為從焊縫的一端起點到另一端終點,焊縫從起點到終點分為四段,依次為第一段、第二段、第三段和第四段,每一段靠近焊縫起點的為起點端,靠近焊縫終點的為終點端,焊接每一段焊縫的方向均從該段的起點端到該段的終點端,焊縫的焊接順序為第四段、第二段、第一段、第三段;第一段、第二段和第三段的長度相等,第四段長度為第一段的一半;當焊接平板對接焊縫的層次大於一層時,各層分段的部位要錯開50mm以上。

四段分段跳焊法的焊接的變形量非常小,大大降低製作成本,提高了效率,有效提高了構件或者設備的使用壽命。

相關名詞

點焊

點焊是一種小的,圓形局部焊,焊接的兩塊金屬鈑不鑽(沖)孔,而是直接穿透上面一層金屬進入下一層,現代MIG設備上,為修理工作通常都有專為點焊的裝置,內部裝有計時器,按設定的點焊時間,自動切斷電流和焊絲的供給還有的MIG焊機上有“燒結”時間設定,可防止焊絲粘結在熔潭裡,這些時間的設定依賴於焊件的厚度,這些數據可在相應的工作手冊中查到。

點焊時應該用點焊的特殊噴嘴取代標準噴嘴,一旦焊槍準備好,點焊時間、焊接熱和焊接時間均已設定適當,將點焊噴嘴對著點焊處並撳下扳機,在很短的時間裡發生定時電流和焊絲供給脈衝,此時電弧熔化外層並滲透到底層,然後自動切斷電流和焊絲供給,此時既使扳機仍撳下也沒有關係,不發生影響,只有放鬆扳機再撳下扳機時,才進行下一個點焊。

由於情況的變化,MIG點焊質量很難確定,所以對負載構件,塞焊和電阻點焊是更值得採取的方法。

點焊可以焊接兩種不同厚度的金屬在一起,通常推薦將較輕的金屬焊到較重的金屬上,焊接時,兩鈑要結合緊密,接合表面要清潔。

搭接端點焊,對較薄的無構架鈑和蒙皮也是常用的一種快速有效的焊接方式,點焊時間重新設定,焊嘴置於外鈑邊緣,並稍稍偏高90°,同時與兩塊鈑接觸,電弧熔化上鈑邊緣並滲透到下面一塊鈑。

斷續焊

斷續焊通常用於薄鈑金或陳舊(鏽蝕)金屬的焊接,因為這些鈑金焊接時易發生翹曲、燒蝕等問題。斷續焊基本上是一系列互相重疊的點焊,每個點焊都在等前一個點焊冷卻後進行。斷續焊在熔透和性能上與連續焊相當而加熱金屬的熱量較小,斷續焊可用手工焊也可用自動焊。

當焊量較大而且在同一厚度金屬上進行焊接時採用自動焊,自動斷續焊的技術與其它自動點焊的技術相當,只是選擇開關置於斷續焊的位置,再調節斷續焊時間控制開關,然後進行試焊,焊時觀察焊蠶顏色,應在桔紅色完全退去後,再進行下一次焊,還可進行精調,調節斷續中開的時間,可控制得到要求的熔潭尺寸,調節斷的時間可控制適當的冷卻時間。

斷續焊表示中間有時間間隔讓焊蠶冷卻,所以金屬變形較少且不易燒穿,對焊薄型裝飾板十分有利,斷續焊用於垂直焊縫和頂上焊縫的焊接也十分有利,可避免熔潭受重力拉曳的影響

用手工進行斷焊時,焊工要掌握不斷開關扳機的能力,如同自動機構控制開關一樣。