專利背景

發展大容量高參數機組,特別是超超臨界(USC)機組將是中國火力發電“提高發電效率,節約一次能源,改善環境,降低發電成本”的必然趨勢。為了提高火電機組效率,降低煤耗,保護環境,減少CO2的排放,今後新建火電機組以大容量的高效率機組為主。2014年前,中國已經成為世界上擁有超超臨界機組最多的國家。一台1000MW機組(包括超超臨界蒸汽鍋爐和電站四大管道)需大口徑厚壁P92無縫鋼管1300多噸,年需求量2萬噸左右。

但是中國長期以來供貨被瓦盧瑞克·曼內斯曼鋼管公司〈法、德聯合〉、美國威曼高登鍛造有限公司、日本住友商事株式會社、特納集團有限公司〈義大利達爾明公司〉等國外廠商壟斷。進口材料價格昂貴,供貨周期難以保證,致使鍋爐及電站製造成本增高,電廠建設周期延長,嚴重製約了國家的電力建設。特別是中國國內外文獻表明“當加熱溫度超過1200℃,成品鋼中δ-鐵素體含量會大量增加,影響鋼管力學性能”,這進一步增加了P92鋼管的製造難度。

內蒙古北方重工業集團有限公司在中國國內最先研發成功了超超臨界機組高品質P92大口徑厚壁無縫鋼管,並套用於超超臨界鍋爐、電站四大管道以及石化等不同領域,填補了空白,為中國電力事業的發展做出了重要的貢獻。

發明內容

專利目的

該發明的目的是提供一種超超臨界機組高品質P92大口徑厚壁無縫鋼管制備方法,該方法通過精控鋼的化學成分、提升鋼的純淨度、澆鑄INTECO型鋼錠、閉式鐓粗+反擠壓沖孔、擠壓成型、噴淋淬火有機結合,製備出滿足ASMESA335、EN10216-2和GB5310標準要求的同時,顯微組織為完全的回火馬氏體,在400×視場下馬氏體板條位向清晰;δ-鐵素體含量不超過1%,最嚴重視場不得超過3%。

技術方案

《超超臨界機組高品質P92大口徑厚壁無縫鋼管制造方法》將鋼錠進行閉式鐓粗+反擠壓沖孔、擠壓成型、噴淋淬火有機結合,製備的鋼管滿足ASMESA335、EN10216-2和GB5310標準要求;顯微組織為完全的回火馬氏體,在400×視場下馬氏體板條位向清晰;δ-鐵素體含量不超過1%,最嚴重視場不得超過3%。

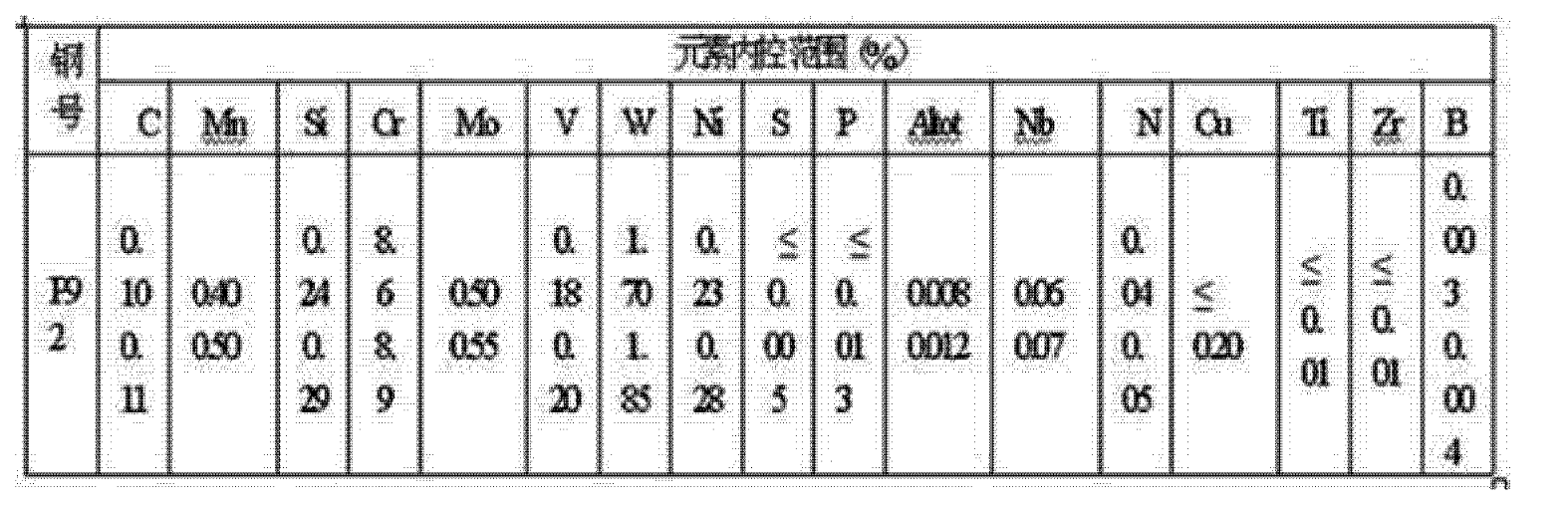

P92鋼精控的化學成分按質量百分比計包括:C-0.10~0.11%,Mn-0.40~0.50%,Si-0.24~0.29%,Cr-8.6~8.9%,Mo-0.50~0.55%,V-0.18~0.20%,W-1.70~1.85%,Ni-0.23~0.28%,Altot-0.006~0.012%,Nb-0.06~0.07%,N-0.04~0.05%,Cu≤0.20%,Ti≤0.01%,Zr≤0.01%,B-0.003~0.004%。

超超臨界機組P92大口徑厚壁無縫鋼管制造方法,包括如下步驟:

1)鋼的純淨度

採用真空碳脫氧結合沉澱脫氧、擴散脫氧工藝,將鋼中全氧含量控制為≤15PPm,按GB10561評級各類夾雜物≤1.5級;

(1)真空碳脫氧:在精煉前首先將鋼水溫度加熱到1680~1700℃,隨後在67兆帕真空度下,採用大強度吹氬法,吹氬強度控制為22~25標準立方米/小時,進行15~20分鐘的真空碳脫氧;

(2)沉澱脫氧:真空碳脫氧結束後,在真空狀態下,每噸鋼中加入0.4~0.6千克矽鋁鈣鋇複合脫氧劑進行脫氧;

(3)擴善脫氧:調氮過程中,每隔10~20分鐘向熔渣表面中加電石、矽鐵粉、或鋁粉進行擴散脫氧,每噸鋼加入量:電石0.6~0.8千克、矽鐵粉0.4~0.6千克,鋁粉0.8~1.0千克;

2)澆鑄鋼錠

採用大錐度矮錠型:鋼錠錐度為13~15﹪,高徑比為1.2~1.4;

3)鋼錠加熱

將鋼錠加熱至1270~1290℃,均熱;

4)閉式鐓粗+反擠壓沖孔

對鋼錠去除表面氧化皮,噴塗玻璃潤滑劑後在制坯壓機進行閉式鐓粗,鐓粗比1.3~2.0,反擠壓沖孔,穿孔比達到1.2~1.8,製成空心坯料;

5)擠壓成型

將坯料加熱至1270~1290℃,去除空心坯表面氧化皮,噴塗玻璃潤滑劑後在擠壓機上將空心坯擠壓成管坯,擠壓速度40~60毫米/秒,擠壓比≥5;

6)噴淋淬火

熱處理淬火採用內、外噴淋淬火方式,鋼管旋轉速度:20~30轉/分鐘、噴水壓力:4~6巴、流量:200~250立方米/小時,冷卻時間為10~30分鐘。

按照包括上述步驟的製備方法所生產的P92大口徑厚壁無縫鋼管經檢測完全滿足ASMESA335、EN10216-2和GB5310標準要求。顯微組織為完全的回火馬氏體,在400×視場下馬氏體板條位向清晰;δ-鐵素體含量不超過1%,最嚴重視場不得超過3%。

改善效果

《超超臨界機組高品質P92大口徑厚壁無縫鋼管制造方法》針對專利背景的現實情況,在研究已公開技術的基礎上,制訂了“可以保證材料綜合性能,且在加熱溫度超過1200℃的情況下,將鋼中δ-鐵素體含量不超過1%”特有的制管工藝:內控鋼的化學成分、提升鋼的純淨度、澆鑄採用大錐度矮錠型鋼錠、15000噸制坯機閉式鐓粗+反擠壓沖孔、36000噸擠壓機擠壓成型,熱處理淬火採用內、外噴淋淬火工具機控制冷卻速度的噴淋淬火。採用該發明可生產外徑325—1200小時、壁厚20-180小時、長≤12500小時不同規格的P92大口徑厚壁無縫鋼管,可套用於超超臨界鍋爐、電站四大管道以及石化等不同領域。最終製成的鋼管,組織狀態良好,具有高的純淨度,滿足ASMESA335、EN10216-2和GB5310標準要求,綜合性能指標達到國際先進水平。該發明可有效保證產品質量,替代進口。

附圖說明

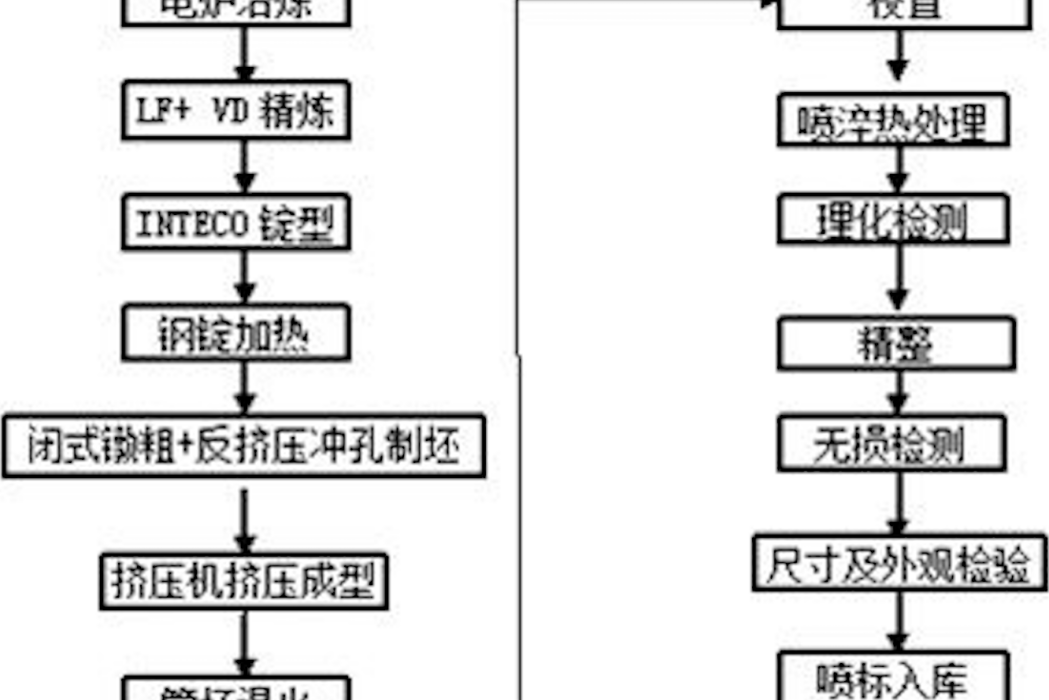

圖1為《超超臨界機組高品質P92大口徑厚壁無縫鋼管制造方法》工藝流程框圖;

圖2為該發明顯微組織。

權利要求

1.《超超臨界機組高品質P92大口徑厚壁無縫鋼管制造方法》其特徵在於,將鋼錠進行閉式鐓粗+反擠壓沖孔、擠壓成型、噴淋淬火有機結合,製成的鋼管滿足ASMESA335、EN10216-2和GB5310標準要求;顯微組織為完全的回火馬氏體,在400×視場下馬氏體板條位向清晰;δ-鐵素體含量不超過1%,最嚴重視場不得超過3%。

2.根據權利要求1所述的超超臨界機組高品質P92大口徑厚壁無縫鋼管制造方法,其特徵在於,P92鋼的精控主要化學成分按質量百分比計包括:C-0.10~0.11%,Mn-0.40~0.50%,Si-0.24~0.29%,Cr-8.6~8.9%,Mo-0.50~0.55%,V-0.18~0.20%,W-1.70~1.85%,Ni-0.23~0.28%,Altot-0.006~0.012%,Nb-0.06~0.07%,N-0.04~0.05%,Cu≤0.20%,Ti≤0.01%,Zr≤0.01%,B-0.003~0.004%。

3.根據權利要求1所述的超超臨界機組高品質P92大口徑厚壁無縫鋼管制造方法,其特徵在於,製備方法包括如下步驟:

1)鋼的純淨度

採用真空碳脫氧結合沉澱脫氧、擴散脫氧工藝,將鋼中全氧含量控制為≤15PPm,按GB10561評級各類夾雜物≤1.5級;

(1)真空碳脫氧:在精煉前首先將鋼水溫度加熱到1680~1700℃,隨後在67兆帕真空度下,採用大強度吹氬法,吹氬強度控制為22~25標準立方米/小時,進行15~20分鐘的真空碳脫氧;

(2)沉澱脫氧:真空碳脫氧結束後,在真空狀態下,每噸鋼中加入0.4~0.6千克矽鋁鈣鋇複合脫氧劑進行脫氧;

(3)擴散脫氧:調氮過程中,每隔10~20分鐘向熔渣表面中加電石、矽鐵粉、或鋁粉進行擴散脫氧,每噸鋼加入量:電石0.6~0.8千克、矽鐵粉0.4~0.6千克,鋁粉0.8~1.0千克;

2)澆鑄鋼錠

採用大錐度矮錠型:鋼錠錐度為13-15﹪,高徑比為1.2-1.4;

3)鋼錠加熱

將鋼錠加熱至1270-1290℃,均熱;

4)閉式鐓粗+反擠壓沖孔

對鋼錠去除表面氧化皮,噴塗玻璃潤滑劑後在制坯壓機進行閉式鐓粗,鐓粗比1.3~2.0,反擠壓沖孔,穿孔比達到1.2~1.8,製成空心坯料;

5)擠壓成型

將坯料加熱至1270-1290℃,去除空心坯表面氧化皮,噴塗玻璃潤滑劑後在擠壓機上將空心坯擠壓成管坯,擠壓速度40-60毫米/秒,擠壓比≥5;

6)噴淋淬火

熱處理淬火採用內、外噴淋淬火方式,鋼管旋轉速度:20-30轉/分鐘、噴水壓力:4-6巴、流量:200-250立方米/小時,冷卻時間為10~30分鐘,經過回火後,生產的P92大口徑厚壁無縫鋼管滿足ASMESA335、EN10216-2和GB5310標準要求,顯微組織為完全的回火馬氏體,在400×視場下馬氏體板條位向清晰;δ-鐵素體含量不超過1%,最嚴重視場不得超過3%。

實施方式

實施例1

生產ID749×45х5000小時的P92鋼管;

1、冶煉

將P92鋼的化學成分控制到下表要求:

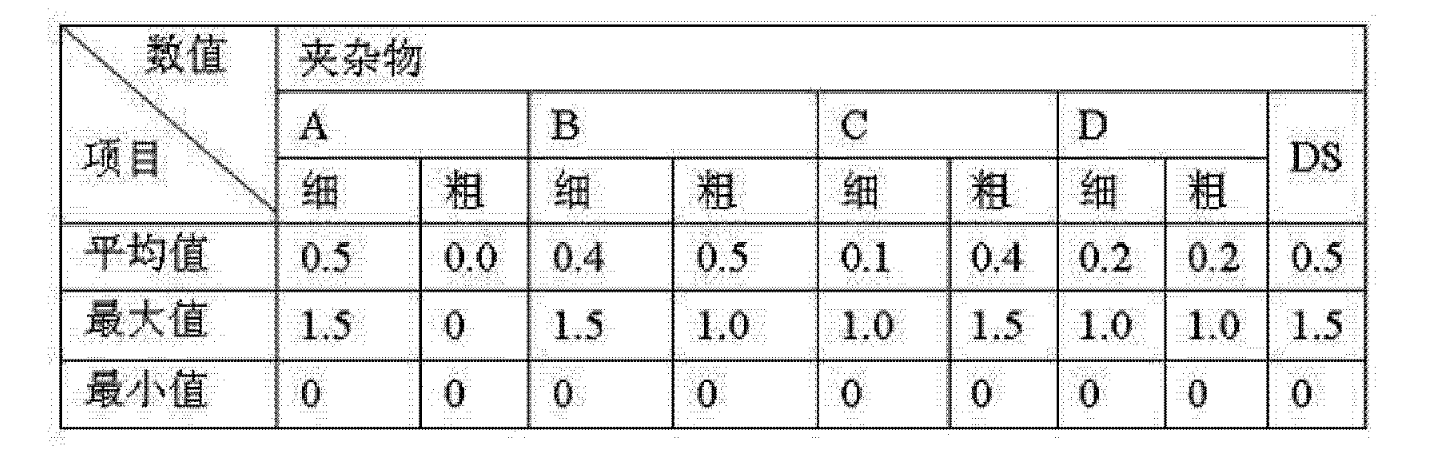

2、鋼的純淨度

採用真空碳脫氧結合沉澱脫氧、擴散脫氧工藝,將鋼中全氧含量控制為≤15PPm,按GB10561評級各類夾雜物≤1.5級;

1)真空碳脫氧:在精煉前首先將鋼水溫度加熱到1680~1700℃,隨後在67兆帕真空度下,採用大強度吹氬法,吹氬強度控制為22~25標準立方米/小時,進行15~20分鐘的真空碳脫氧;

2)沉澱脫氧:真空碳脫氧結束後,在真空狀態下,每噸鋼中加入0.4~0.6千克矽鋁鈣鋇複合脫氧劑進行脫氧;

3)擴散脫氧:調氮過程中,每隔10~20分鐘向熔渣表面中加入電石、矽鐵粉、或鋁粉進行擴散脫氧,每噸鋼加入量:電石0.6~0.8千克、矽鐵粉0.4~0.6千克,鋁粉0.8~1.0千克;

3、澆鑄鋼錠

採用大錐度矮錠型(鋼錠錐度為13-15﹪,高徑比為1.2-1.4),實現鋼錠內部無二次縮孔及嚴重夾雜物、組織偏析等缺陷。錠重13.25噸,表面無重皮、渣溝等缺陷;

4、採用燃氣加熱爐將13.25噸鋼錠加熱到1270-1290℃;

5、閉式鐓粗+反擠壓沖孔

去除鋼錠表面氧化皮,噴塗玻璃潤滑劑後在制坯壓機進行閉式鐓粗,鐓粗比1.3~2.0,反擠壓沖孔,穿孔比達到1.2~1.8,製成空心坯料;

6、擠壓成型

將坯料加熱至1270-1290℃,去除空心坯表面氧化皮,噴塗玻璃潤滑劑後在擠壓機上將空心坯擠壓成管坯,擠壓速度40-60毫米/秒,擠壓比≥5;

7、退火

將管坯在熱處理爐中退火,退火採用高、低溫聯合工藝,實現擴氫並得到良好的組織;

8、校直

在2500噸壓機上校直,全長彎曲度≤4小時;

9、噴淋淬火;

熱處理淬火採用內、外噴淋淬火方式,鋼管旋轉速度(20-30轉/分鐘)、噴水壓力(4-6巴)、流量(200-250立方米/小時)由PLC控制。冷卻速度可控,淬火組織均勻。

10、理化檢測

10.1力學性能

10.2非金屬夾雜物

11、精整加工

採用車、鏜工藝,加工鋼管尺寸到內孔φ749,壁厚45。

12、無損檢測

鋼管逐支按GB/T5777L2級進行超音波檢測,按JB/T4730.4進行磁粉檢測,按GB/T7735B級進行渦流檢測,合格。

13、尺寸及外觀檢測

鋼管逐支進行尺寸和外觀檢測。鋼管的外形尺寸採用遊標卡尺測量,鋼管兩端的內孔尺寸為φ749.5~φ750.2小時,測量壁厚尺寸為46.2~47.5小時,長度6400~6800小時。

鋼管的表面質量用目視方法檢驗,無裂紋、摺疊、結疤缺陷。

14、噴標入庫

鋼管的標誌採用噴塗方法,每根鋼管的標誌在距鋼管錠尾端300小時處,包括鋼管材料牌號、爐號、錠號、公稱尺寸。

採用該發明可生產外徑325—1200小時、壁厚20-180小時、長≤12500小時不同規格的P92大口徑厚壁無縫鋼管,可套用於超超臨界鍋爐、電站四大管道等不同領域。該發明可有效保證產品質量,替代進口。

榮譽表彰

2017年12月11日,《超超臨界機組高品質P92大口徑厚壁無縫鋼管制造方法》獲得第十九屆中國專利優秀獎。