中文別名:亞微米銅粉;亞微米超細銅粉;超微銅粉;特細銅粉;銅粉

英文別名:Copper powder; ultrafine copper powder;Superfine copper powder; nano-copper powder

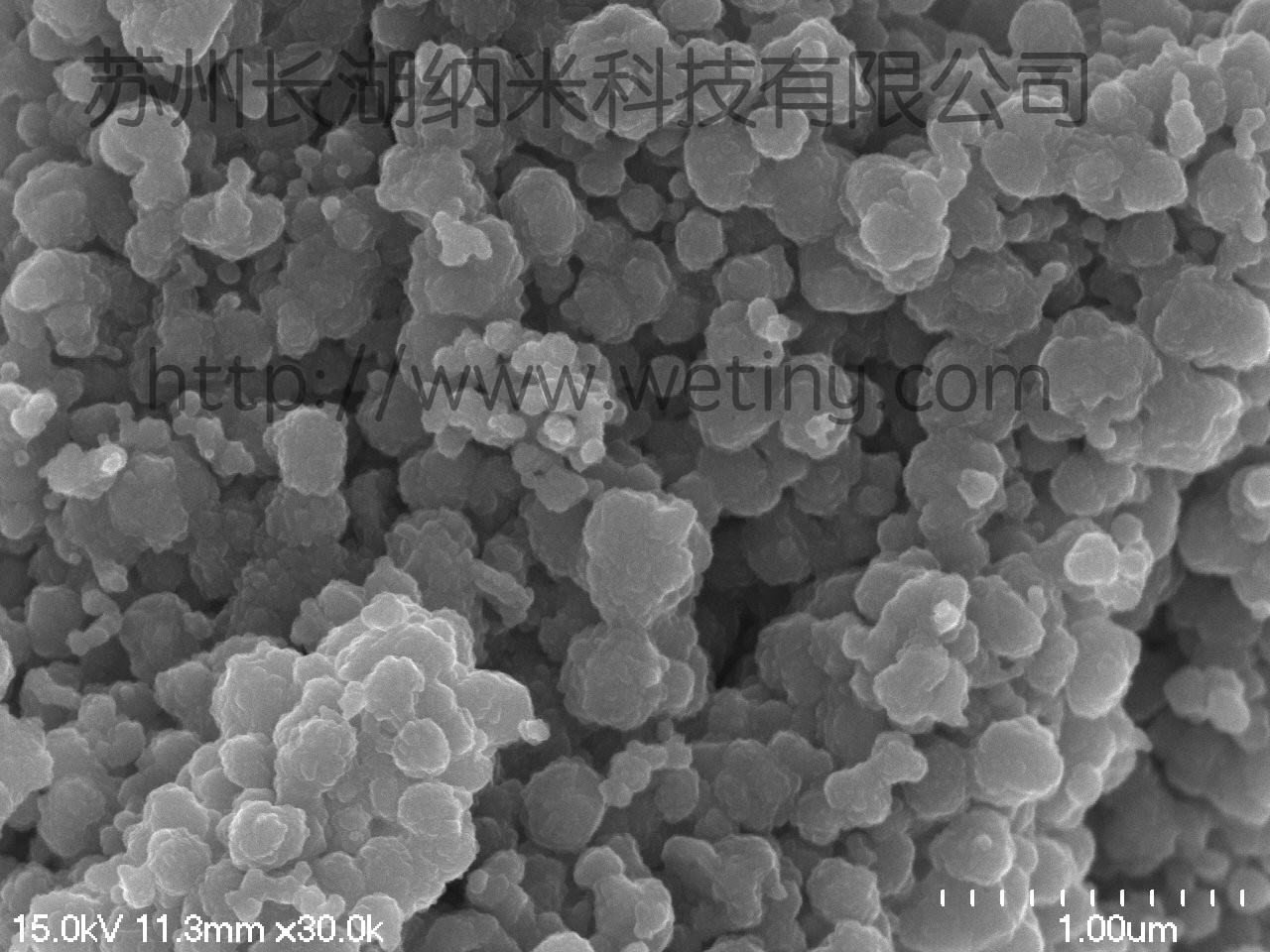

物化性質:紫褐色或褐色粉末

產品用途:用做微電子器件的生產,用於製造多層陶瓷電容器的終端。也可用於二氧化碳和氫合成甲醇等反應過程中的催化劑。還可用做石油潤滑劑及醫藥、電鍍、塗料行業等。

基本介紹

- 中文名:超細銅粉

- 外文名:Ultrafine copper powder

- 分子式:Cu

- 分子量:63.55

- CAS 號:7440-50-8

- 海關編碼:7406101000(HS編碼)

- 產品規格:0.3μm;1.5 μm

- 純度:99.5+%

功能配置,產品特色,發展歷史,

功能配置

超細銅粉是導電率好、強度高的納米銅材不可缺少的基礎原料。由於其優異的電氣性能,廣泛套用於導電膠、導電塗料和電極材料,近年來研究發現可用於製作催化劑、潤滑油添加劑,甚至可以用於治療骨質疏鬆、骨折等。

超細顆粒材料是指其顆粒尺寸在1~1 00 nm之間的粉末,也稱為納米顆粒材料(在套用中有人將超細顆粒材料擴展到幾微米)。納米粒子具有小尺寸效應,大的比表面和巨觀量子隧道效應,因而納米微粉顯示出許多優良的性能是微米級粉末所沒有的。納米銅粉的比表面大、表面活性中心數目多,在冶金和石油化工中是優良的催化劑。在高分子聚合物的氫化和脫氫反應中,納米銅粉催化劑有極高的活性和選擇性,在乙炔聚合反套用來製作導電纖維的過程中,納米銅粉是很有效的催化劑。在汽車尾氣淨化處理過程中,納米銅粉作為催化劑可以用來部分地代替貴金屬鉑和釕,使有毒性的一氧化碳轉化為二氧化碳,使一氧化氮轉變為二氧化氮。隨著電子工業的發展,由納米銅粉製備的超細厚膜漿料將在大規模積體電路中起著重要的作用,同時價格比貴金屬銀粉、鈀粉低廉,具有廣闊的套用前景。納米銅潤滑油添加劑是以納米摩擦學為理論指導、以納米技術為支撐的一種新型的潤滑油添加劑產品,它具有優良的抗磨減摩和節能環保功效。將納米銅潤滑油添加劑添加到汽車發動機潤滑油中,可減小發動機的啟動電流並增大汽缸壓力。發動機使用該添加劑一段時間後,缸套和活塞環上便形成一層保護膜。此時。潤滑系統一旦發生故障,汽車還能安全行駛很長一段時間,這在軍事上是很有意義的。

超細顆粒材料是指其顆粒尺寸在1~1 00 nm之間的粉末,也稱為納米顆粒材料(在套用中有人將超細顆粒材料擴展到幾微米)。納米粒子具有小尺寸效應,大的比表面和巨觀量子隧道效應,因而納米微粉顯示出許多優良的性能是微米級粉末所沒有的。納米銅粉的比表面大、表面活性中心數目多,在冶金和石油化工中是優良的催化劑。在高分子聚合物的氫化和脫氫反應中,納米銅粉催化劑有極高的活性和選擇性,在乙炔聚合反套用來製作導電纖維的過程中,納米銅粉是很有效的催化劑。在汽車尾氣淨化處理過程中,納米銅粉作為催化劑可以用來部分地代替貴金屬鉑和釕,使有毒性的一氧化碳轉化為二氧化碳,使一氧化氮轉變為二氧化氮。隨著電子工業的發展,由納米銅粉製備的超細厚膜漿料將在大規模積體電路中起著重要的作用,同時價格比貴金屬銀粉、鈀粉低廉,具有廣闊的套用前景。納米銅潤滑油添加劑是以納米摩擦學為理論指導、以納米技術為支撐的一種新型的潤滑油添加劑產品,它具有優良的抗磨減摩和節能環保功效。將納米銅潤滑油添加劑添加到汽車發動機潤滑油中,可減小發動機的啟動電流並增大汽缸壓力。發動機使用該添加劑一段時間後,缸套和活塞環上便形成一層保護膜。此時。潤滑系統一旦發生故障,汽車還能安全行駛很長一段時間,這在軍事上是很有意義的。

納米銅粉的研製是一項可能帶來銅及其合金革命性變化的關鍵技術,具有重要的理論意義和實用價值。納米銅粉的研究還處於開發階段,而其廣泛的用途將使得納米銅粉的研究具有更好的市場價值和市場前景。

產品特色

質量標準:

型 號 | 純 度 (%) | 粒徑 (μm) | 平均粒徑 (μm) | 形 狀 | 比表面積 (m2/g) | 松裝密度 (g/cm3) |

U-Cu-A | 99.5+ | 0.06-0.6 | 0.3 | 球形 | 2.0~5.0 | 0.3~1.0 |

U-Cu-B | 99.5+ | 1.0-3.0 | 1.5 | 球形 | 0.5~4.0 | 0.5~2.0 |

發展歷史

1 常規製備方法

傳統的電解銅粉由於顆粒較大,一般在10um以上,不適合用於製作納米級超細銅粉;霧化法由於抗氧化問題難以解決,難以推廣。除了傳統的電解法和霧化法外,現有製備方法很多,如:物理法(球磨法、氣相蒸汽法、等離子法、y射線輻照一水熱結晶聯合法、冷凍乾燥法等)和液相化學還原法。前者成本高,設備昂貴,工藝複雜;目前研究較多的是液相化學還原法。

1.1 球磨法

以粗顆粒銅粉為試樣,採用改進型振動球磨,高能球磨。高能球磨法產量較高、工藝簡單,能製備常規方法難以製備的高熔點金屬、互不相溶體系的固溶體、納米金屬間化合物及納米金屬,陶瓷複合材料,缺點是晶粒不均勻、球磨過程中易引入雜質。

國外有人使用機械化學法合成了超細銅粉。將氯化銅和鈉粉混合進行機械粉碎,發生固態取代反應,生成銅及氯化鈉的納米晶混合物,清洗去除研磨混合物中的氯化鈉,得到超細銅粉。若僅以氯化銅和鈉為初始物機械粉碎,混合物將發生燃燒。如在反應混合物中加入氯化鈉可避免燃燒,且生成的銅粉顆粒較細,粒徑在20—50 nm之間。

1.2 氣相蒸發法

該方法是製備金屬超微粉末最直接、最有效的方法,法國的L’air liquid公司採用感應加熱法,用改進的氣相蒸氣法制粉技術製備了銅超微粉末,產率為0.5 kg/h感應加熱法是將盛放在陶瓷坩鍋內的金屬料在高頻或中頻電流感應下靠自身發熱而蒸發,這種加熱方式具有強烈的誘導攪拌作用,加熱速度快、溫度高。

1.3 電漿法

電漿溫度高、反應速度快,可獲得均勻、小顆粒的納米粉體。易於實現批量生產,幾乎可製備任何納米材料l。電漿法分為直流電弧電漿(DC)法、高頻電漿(nv)法及混合電漿(Hybrid plasma)法。DC法使用設備簡單、易操作,生產速度快。幾乎可製備任何純金屬超細粉,但高溫下電極易於熔化或蒸發而污染產物;RF法無電極污染、反應速度快、反應區大,廣泛套用於生產超細粉。其缺點是能量利用率低、穩定性差;混合電漿法將DC法與RF法結合起來,既有較大的電漿空間、較高的生產效率和純度,也有好的穩定性。

1.4 7射線輻照一水熱結晶聯合法

陳祖耀等人利用co源強r射線輻照製備金屬超微粒子,採用r射線輻照一水熱結晶聯合法獲得了平均粒徑約50 nlTl的納米銅粉。

1.5 超聲電解法

朱學彬等以分析純硫酸銅配製成較低濃度0.20—0.25 M的溶液,並加入1.8~2.O M硫酸調配成電解液。在室溫下將電解裝置引入超聲裝置中(超音波頻率20~60 kHz),電解過程中加入適量的有機溶劑以防氧化,如乙醇、甲苯、油酸等(均為分析純)。電解完成後的溶液在進行高速離心、真空抽濾、酒精洗滌和真空乾燥後,得到粉末產物。

李森利用超聲電沉積法製備金屬納米銅粉,平均粒徑30 nm,分散性較好;利用XRD、TEM等進行了成分、粒度、形貌及結構分析,對影響納米粉末製備的主要工藝因素進行分析和最佳化。試驗表明,電流密度對納米粉末形成起控制作用,表面活性劑和超聲場對粉末分散更為重要。

1.6 超臨界流體乾燥法(SCFD)

用均相溶液化學還原法與超臨界流體乾燥法相結合的組合技術,製備高純度、高分散性、高抗氧化性的立方晶系納米級銅粉。粉體顆粒為球形,粒徑約為25 nm;與普通乾燥法比較,超臨界流體乾燥法實現了粉體乾燥與表面改性一步完成。

2 化學還原法製備納米級超細銅粉

2.1 甲醛法

廖戎等人,用甲醛直接還原硫酸銅,得到的銅粉顆粒粗大,均勻性差。採用葡萄糖預還原硫酸銅,在鹼性條件下,用甲醛還原得到紫紅色超細銅粉,粒徑在2O一400 nm。

溫傳庚等人用甲醛做還原劑,採用液相沉澱法製備銅鈉米粒子。經TEM和XRD表征,粒子形貌為球形,平均粒徑為30nm左右,粒徑分布窄,粒子分布均勻,無硬團聚,為立方晶系單質銅粉。該銅粉表面經鈍化處理。提高了抗氧化的能力。可以在空氣中保存。

2.2 水合肼法

高揚等人將溶有分散劑的硫酸銅溶液和水合肼溶液反應,製得粒徑為10nm左右銅粉,粒度分布均勻.

趙斌等人以水合肼為還原劑,分別製備了不同粒徑的超細銅粉(50—500/lm),研究了銅粉的製備工藝和不同粒徑的銅粉在空氣中的穩定性。採用葡萄糖還原法改善了以水合肼直接還原得到銅粉的均勻性。該作者認為明膠作為分散劑,有防止粒子凝聚作用,可控制銅粉粒徑。

SanoI 等用水合肼還原銅鹽得到銅粉,加入高分子保護劑聚乙烯吡咯(PVP)烷酮有利於穩定晶粒、防止團聚。Lisicecki等採用微乳液法,以水合肼為還原劑,製備出平均粒徑為50 nm、單分散性好的納米銅粉。

2.3 次亞磷酸鈉法

張志梅等人,用NaH2PO2還原CuSO4的絡合溶液,得到粒徑30~50 nm單質銅。將一定濃度的次亞磷酸鈉溶液以一定的速率加入一定濃度的硫酸銅溶液中攪拌,使二者發生氧化還原反應,生成單質銅。

2.4 硼氫化物法

黃鈞聲等人,用KBH4還原CuSO4,加入KOH和EDTA製得納米級銅粉,調整反應物濃度可消除Cu:O等雜質,製備的納米銅粉仍有一定團聚,試驗需加入分散劑來改善。

張虹等用KBH4溶液還原CuCI2的絡合溶液,得到紅黑色的銅粉,粒徑約為20-40nm。

2.5 鋅粉還原法

鐘蓮雲等採用化學合成法可低成本製備超細銅粉。以金屬鋅和五水硫酸銅為原料,用氨水調節pH值,研究了硫酸銅濃度、氨水加入量、反應溫度等對超細銅粉粒徑大小的影響,獲得密度較小的0.1μm超細銅粉。

2.6 抗壞血酸法

肖寒 等人,以CuSO4·5H2O為原料,以抗壞血酸為還原劑,聚乙烯吡咯烷酬為保護劑,製得20~40 nm銅粉,並探討 CuSO 和抗壞血酸的比例,保護劑(分散劑)用量及其對銅粉顆粒的控制作用。

3 結論

目前,工業生產超細微材料方法有:冷凍乾燥法、沉澱轉化法、雷射氣相合成法、超音波法、水解法、機械合金化技術、均勻沉澱法、還原一保護法等。上述各法中,有的需要龐大的設備,有的複雜,有的製備成本高,有的合格率及產量低。而液相化學還原法製備納米銅粉有其獨到的優點,如設備簡單、 藝流程短、投資小、產量大、成本低、易工業化生產等。目前採用的還原劑包括甲醛、抗壞血酸、次磷酸鈉、硼氯化鈉、水合肼等,但是這些還原劑有的有劇毒,有的還原能力差,有的成本太高,還有的反應過程易引入其他雜質,因此,尋找更為合適的還原劑或複合還原劑,研究更為理想的反應體系成為納米銅粉製備研究的重要課題。此外,由於納米銅粉的粒徑較小,表面活性較大,易於團聚,並且粉末表面易被氧化成Cu20,因此如何改善納米銅粉的分散性及怎樣防止銅粉被氧化也是一個重要研究方向。長湖納米已具備批量製備各種型號超細銅粉的能力。具有廣闊的市場前景和巨大的經濟價值。

傳統的電解銅粉由於顆粒較大,一般在10um以上,不適合用於製作納米級超細銅粉;霧化法由於抗氧化問題難以解決,難以推廣。除了傳統的電解法和霧化法外,現有製備方法很多,如:物理法(球磨法、氣相蒸汽法、等離子法、y射線輻照一水熱結晶聯合法、冷凍乾燥法等)和液相化學還原法。前者成本高,設備昂貴,工藝複雜;目前研究較多的是液相化學還原法。

1.1 球磨法

以粗顆粒銅粉為試樣,採用改進型振動球磨,高能球磨。高能球磨法產量較高、工藝簡單,能製備常規方法難以製備的高熔點金屬、互不相溶體系的固溶體、納米金屬間化合物及納米金屬,陶瓷複合材料,缺點是晶粒不均勻、球磨過程中易引入雜質。

國外有人使用機械化學法合成了超細銅粉。將氯化銅和鈉粉混合進行機械粉碎,發生固態取代反應,生成銅及氯化鈉的納米晶混合物,清洗去除研磨混合物中的氯化鈉,得到超細銅粉。若僅以氯化銅和鈉為初始物機械粉碎,混合物將發生燃燒。如在反應混合物中加入氯化鈉可避免燃燒,且生成的銅粉顆粒較細,粒徑在20—50 nm之間。

1.2 氣相蒸發法

該方法是製備金屬超微粉末最直接、最有效的方法,法國的L’air liquid公司採用感應加熱法,用改進的氣相蒸氣法制粉技術製備了銅超微粉末,產率為0.5 kg/h感應加熱法是將盛放在陶瓷坩鍋內的金屬料在高頻或中頻電流感應下靠自身發熱而蒸發,這種加熱方式具有強烈的誘導攪拌作用,加熱速度快、溫度高。

1.3 電漿法

電漿溫度高、反應速度快,可獲得均勻、小顆粒的納米粉體。易於實現批量生產,幾乎可製備任何納米材料l。電漿法分為直流電弧電漿(DC)法、高頻電漿(nv)法及混合電漿(Hybrid plasma)法。DC法使用設備簡單、易操作,生產速度快。幾乎可製備任何純金屬超細粉,但高溫下電極易於熔化或蒸發而污染產物;RF法無電極污染、反應速度快、反應區大,廣泛套用於生產超細粉。其缺點是能量利用率低、穩定性差;混合電漿法將DC法與RF法結合起來,既有較大的電漿空間、較高的生產效率和純度,也有好的穩定性。

1.4 7射線輻照一水熱結晶聯合法

陳祖耀等人利用co源強r射線輻照製備金屬超微粒子,採用r射線輻照一水熱結晶聯合法獲得了平均粒徑約50 nlTl的納米銅粉。

1.5 超聲電解法

朱學彬等以分析純硫酸銅配製成較低濃度0.20—0.25 M的溶液,並加入1.8~2.O M硫酸調配成電解液。在室溫下將電解裝置引入超聲裝置中(超音波頻率20~60 kHz),電解過程中加入適量的有機溶劑以防氧化,如乙醇、甲苯、油酸等(均為分析純)。電解完成後的溶液在進行高速離心、真空抽濾、酒精洗滌和真空乾燥後,得到粉末產物。

李森利用超聲電沉積法製備金屬納米銅粉,平均粒徑30 nm,分散性較好;利用XRD、TEM等進行了成分、粒度、形貌及結構分析,對影響納米粉末製備的主要工藝因素進行分析和最佳化。試驗表明,電流密度對納米粉末形成起控制作用,表面活性劑和超聲場對粉末分散更為重要。

1.6 超臨界流體乾燥法(SCFD)

用均相溶液化學還原法與超臨界流體乾燥法相結合的組合技術,製備高純度、高分散性、高抗氧化性的立方晶系納米級銅粉。粉體顆粒為球形,粒徑約為25 nm;與普通乾燥法比較,超臨界流體乾燥法實現了粉體乾燥與表面改性一步完成。

2 化學還原法製備納米級超細銅粉

2.1 甲醛法

廖戎等人,用甲醛直接還原硫酸銅,得到的銅粉顆粒粗大,均勻性差。採用葡萄糖預還原硫酸銅,在鹼性條件下,用甲醛還原得到紫紅色超細銅粉,粒徑在2O一400 nm。

溫傳庚等人用甲醛做還原劑,採用液相沉澱法製備銅鈉米粒子。經TEM和XRD表征,粒子形貌為球形,平均粒徑為30nm左右,粒徑分布窄,粒子分布均勻,無硬團聚,為立方晶系單質銅粉。該銅粉表面經鈍化處理。提高了抗氧化的能力。可以在空氣中保存。

2.2 水合肼法

高揚等人將溶有分散劑的硫酸銅溶液和水合肼溶液反應,製得粒徑為10nm左右銅粉,粒度分布均勻.

趙斌等人以水合肼為還原劑,分別製備了不同粒徑的超細銅粉(50—500/lm),研究了銅粉的製備工藝和不同粒徑的銅粉在空氣中的穩定性。採用葡萄糖還原法改善了以水合肼直接還原得到銅粉的均勻性。該作者認為明膠作為分散劑,有防止粒子凝聚作用,可控制銅粉粒徑。

SanoI 等用水合肼還原銅鹽得到銅粉,加入高分子保護劑聚乙烯吡咯(PVP)烷酮有利於穩定晶粒、防止團聚。Lisicecki等採用微乳液法,以水合肼為還原劑,製備出平均粒徑為50 nm、單分散性好的納米銅粉。

2.3 次亞磷酸鈉法

張志梅等人,用NaH2PO2還原CuSO4的絡合溶液,得到粒徑30~50 nm單質銅。將一定濃度的次亞磷酸鈉溶液以一定的速率加入一定濃度的硫酸銅溶液中攪拌,使二者發生氧化還原反應,生成單質銅。

2.4 硼氫化物法

黃鈞聲等人,用KBH4還原CuSO4,加入KOH和EDTA製得納米級銅粉,調整反應物濃度可消除Cu:O等雜質,製備的納米銅粉仍有一定團聚,試驗需加入分散劑來改善。

張虹等用KBH4溶液還原CuCI2的絡合溶液,得到紅黑色的銅粉,粒徑約為20-40nm。

2.5 鋅粉還原法

鐘蓮雲等採用化學合成法可低成本製備超細銅粉。以金屬鋅和五水硫酸銅為原料,用氨水調節pH值,研究了硫酸銅濃度、氨水加入量、反應溫度等對超細銅粉粒徑大小的影響,獲得密度較小的0.1μm超細銅粉。

2.6 抗壞血酸法

肖寒 等人,以CuSO4·5H2O為原料,以抗壞血酸為還原劑,聚乙烯吡咯烷酬為保護劑,製得20~40 nm銅粉,並探討 CuSO 和抗壞血酸的比例,保護劑(分散劑)用量及其對銅粉顆粒的控制作用。

3 結論

目前,工業生產超細微材料方法有:冷凍乾燥法、沉澱轉化法、雷射氣相合成法、超音波法、水解法、機械合金化技術、均勻沉澱法、還原一保護法等。上述各法中,有的需要龐大的設備,有的複雜,有的製備成本高,有的合格率及產量低。而液相化學還原法製備納米銅粉有其獨到的優點,如設備簡單、 藝流程短、投資小、產量大、成本低、易工業化生產等。目前採用的還原劑包括甲醛、抗壞血酸、次磷酸鈉、硼氯化鈉、水合肼等,但是這些還原劑有的有劇毒,有的還原能力差,有的成本太高,還有的反應過程易引入其他雜質,因此,尋找更為合適的還原劑或複合還原劑,研究更為理想的反應體系成為納米銅粉製備研究的重要課題。此外,由於納米銅粉的粒徑較小,表面活性較大,易於團聚,並且粉末表面易被氧化成Cu20,因此如何改善納米銅粉的分散性及怎樣防止銅粉被氧化也是一個重要研究方向。長湖納米已具備批量製備各種型號超細銅粉的能力。具有廣闊的市場前景和巨大的經濟價值。