設備簡介

傳統的自磨機或大直徑的自磨機、半自磨機、礫磨機、

球磨機、

棒磨機,其圓筒中心給礦、圓筒中心排礦的結構存在明顯的缺陷:礦石從簡體頂部拋落下的衝擊力受到了礦漿浮力的反作用力直接影響了磨礦效果,並且礦石之間產生的磨剝力因為處於礦漿中也被削弱。

超細層壓自磨機

超細層壓自磨機超細層壓自磨機的工作原理與之不同:沿一端圓筒中心給礦給水,另一側端面下部排礦,礦石接收的衝擊力被轉化成大量的層壓力,由於礦石顆粒表面有很多裂隙和裂紋,所以這種來自於四面八方的快速的層壓力,使磨礦效果得到提升。此外,這種結構形式也增加了磨剝力和排礦速度,從而可以避免“脹肚”事故的發生。

傳統自磨機

自磨機的最大特點是可以將來自采場的原礦或經過輕微粗碎(產品粒度在300-400mm以上)的礦石等直接給入自磨機中,利用礦石自身為介質,通過相互的衝擊和磨削作用實現粉碎。

為了提高處理能力,有時也在自磨機中加入少量鋼球,因此又往往稱之為半自磨機,所以說

自磨機(含半自磨機,本文均簡稱為自磨機)是一種兼有中細碎和粗磨兩種功能的

磨礦設備。

自磨機可將物料一次性碎磨到-0.074mm含量占產品總量的20%~40%以上,粉碎比可達4000~5000,比球、棒磨機高十幾倍。

但是傳統的自磨機由於結構所限,其單位功耗的處理能力的優勢往往不明顯,所以生產套用的不太普遍。

工作原理

如圖所示,礦石隨筒體轉動,位置迅速提高,很快從受壓狀態轉為

張力狀態。當礦石的重力克服

離心力時,礦石就脫離筒體而落下,但各種粒級礦石下落的路徑是不同的,大塊礦石由於重力大,上升到較低的高度時首先滑落下來,同時對相對較小的顆粒產生衝擊和磨碎作用,隨後往筒體中心內層移動。中等塊度的礦石隨筒體到達較高的位置後按瀉落狀態滾落下來,礦石相互磨剝而形成瀉落區。小塊礦石隨筒體到達更高位置後沿

拋物線軌跡落下,形成礦石瀑落區。此時的衝擊力使礦石磨碎成細粒,而粒度更小的礦石則隨水成為礦漿上浮到中間溢出。總之,隨著筒體的轉動,在不斷循環過程中,礦石在衝擊、磨剝和擠壓的反覆作用下遭到破碎和研磨,合乎產品

粒度要求的顆粒隨礦漿通過格篩從中部排出。

存在缺陷

如圖所示,傳統的自磨機的結構都是從筒體的一端的中部給礦,從另一端的中部溢流排礦,底部礦石全部浸入礦漿液面下。礦石從高空落下後受礦漿浮力的影響,衝擊力減弱,筒體下部礦石接受的衝擊力等於衝擊力減去礦漿浮力,效果變差;塊狀和粒狀礦石隨筒體向上旋轉時,因為都處於礦漿中,瀉落區研磨效果也很差。所以,儘管傳統的自磨機具有中細碎和粗磨兩種功能和一次性碎磨比大的優點,但是其處理能力沒有充分發揮出來,使之單位功耗處理能力的優勢往往不明顯。

技術革新

結構革新

如圖所示,針對傳統的自磨機的結構缺陷,超細層壓自磨機進行了改進:這種自磨機所處理的礦石仍從筒體的一側筒體中部給礦,不同的是,磨好的產品是經過自磨機另一側的下部,在離心力和礦漿壓力下通過格篩強制排出。

性能改進

超細層壓自磨機除具有傳統的自磨機的優勢和工作原理外,其性能上有諸多改進:

1、在超細層壓自磨機中,礦石從高空拋落後,沒有受到礦漿浮力的影響,直接撞擊筒體下部礦石,衝擊力極強,將大塊礦石擊碎,而且在礦石內部產生更多的裂隙或致使裂隙延伸。

2、礦石顆粒上本身有很多裂隙裂紋,經過上面拋落下來礦石的強烈衝擊,顆粒與顆粒之間受到來自於四面八方的強大的擠壓、衝擊、磨剝等作用,充分發揮了層壓破碎和磨剝的研磨效果,這種層壓破碎和磨剝的效果顯著。

3、塊狀和粒狀礦石隨筒體向上旋轉時,因為不受礦漿的影響,所以礦石表面的稜角及礦石顆粒之間進行大量的直接的反覆的磨剝。

4、由於超細層壓自磨機給礦和給水是在自磨機給礦端的一側,排礦是在自磨機的另一側的下部,自磨機不斷給進來的水會把從給礦端到排礦端磨好的合格產品加速排出。

5、超細層壓自磨機的排礦格篩是沿自磨機排礦端周邊布置,在筒體連續旋轉過程中,格篩始終處於排礦端下部,排礦面積大,不會產生過磨。

超細層壓自磨機模型圖

超細層壓自磨機模型圖6、 傳統的自磨機往往會出現較低的充填率,有時充填率低於20%時就有排不出料的情況發生。超細層壓自磨機由於是從下部排礦,充填率可以達到45%左右,而且由於磨礦濃度對磨礦效果影響不大(主要影響排礦速度),不用擔心“脹肚”問題,提高填充率可以使礦物在相同停留磨機筒體內的時間段內,提高衝擊和研磨次數,所以處理能力更大。

相關專利

專利類型

| 專利名稱

| 專利發明人

| 專利所有人

|

發明

| | 張雲龍、胡德成

| |

實用新型

| 一種自磨機的排礦裝置

| 張雲龍、胡德成

| 煙臺鑫海礦山機械有限公司

|

| | 張雲龍、胡德成

| |

生產實踐

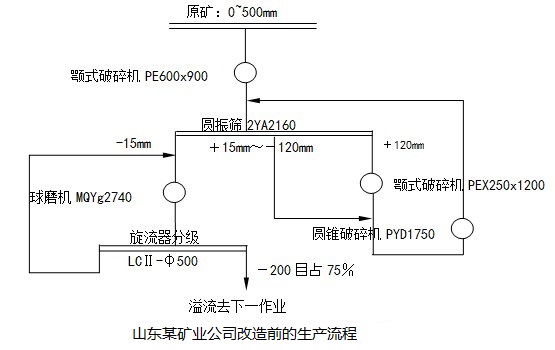

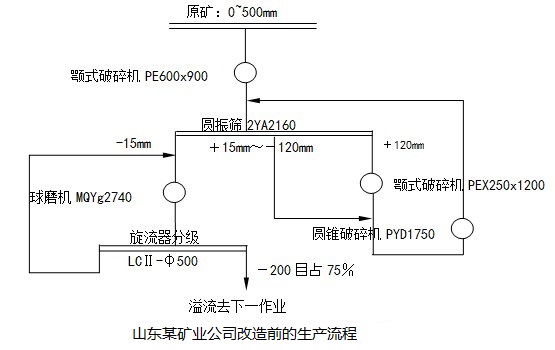

山東某礦業有限公司(下面某礦業公司)一期工程(老系列)採用的是常規的“破碎

篩分+球磨機”與水力旋流器系統。

該公司老系列破碎篩分+球磨機與水力旋流器系統設備表

序號

| 設備名稱

| 規 格

| 數量

| 功率kW

| 備註

|

1

| 電振給礦機

| ZSW490x110

| 1

| 15

| |

2

| 顎式破碎機

| PE600×900

| 1

| 80

| |

3

| 圓錐破碎機

| PYD-1750

| 1

| 155

| |

4

| 顎式破碎機

| PEX250×1200

| 1

| 45

| |

5

| 電磁除鐵器

| RCDB-6

| 1

| 1.6

| |

6

| 圓振動篩

| 2YA2160

| 1

| 22

| |

7

| 液下泵

| 40PV-SP

| 1

| 5.5

| |

8

| 1﹟皮帶運輸機

| B=800,L=40米

| 1

| 15

| 顎式破碎機-振動篩

|

9

| 2﹟皮帶運輸機

| B=650,L=41米

| 1

| 11

| 振動篩篩上-圓錐破碎機

|

10

| 3﹟皮帶運輸機

| B=650,L=21米

| 1

| 7.5

| 振動篩篩下-粉礦倉

|

11

| 4﹟皮帶運輸機

| B=800,L=7米

| 1

| 7.5

| 粉礦倉給礦皮帶

|

12

| 1﹟大傾角皮帶運輸機

| B=800,L=41m

| 1

| 11

| 粉礦倉給礦皮帶-球磨機

|

13

| 5﹟皮帶運輸機

| B=500,L=2.4米

| 1

| 1.5

| 磨機排礦-2﹟大傾角

|

14

| 2﹟大傾角皮帶運輸機

| B=500,L=25m

| 1

| 3.0

| 磨機排礦大顆粒返回皮帶

|

15

| 直筒溢流型球磨機

| MQYg2740

| 1

| 380

| |

16

| 耐磨膠泵

| XPA150/125

| 2

| 45

| |

17

| 耐磨旋流器

| LCⅡ-φ500

| 2

| ∕

| |

| 合計

| | | 805.6

| 設備總價400萬元

|

該公司的礦石加工廠原設計能力為1000噸/日,由於礦石難磨,所以球磨機的實際生產能力只有450噸/日。

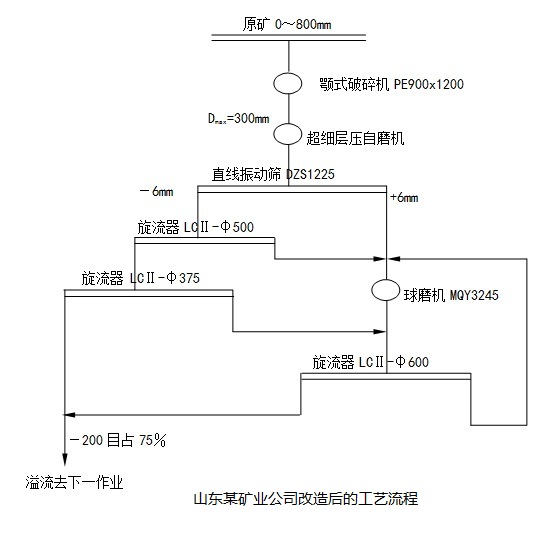

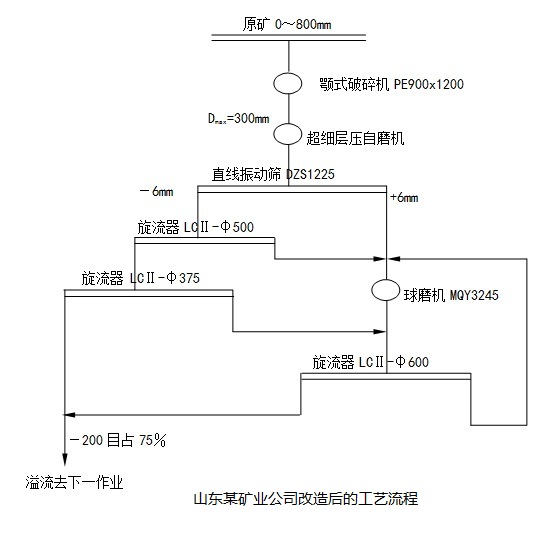

二期工程原設計能力為1600噸/日,新增一個系列其設計能力為1150噸/日,設計採用的是GZM5500×1800超細層壓自磨機與MQY3200×4500球磨機,設備詳見表2,工藝流程見圖5。若按一期工程MQY2700×4000的球磨機生產實際能力來類比,MQY3200×4500球磨機的能力只有800噸/日的生產能力,其他的潛力則寄希望於超細層壓自磨機來發揮作用。

改造前的工藝流程圖

改造前的工藝流程圖下表是該公司新系列粗碎+超細層壓自磨機與水力旋流器系統設備表

序號

| 設備名稱

| 規 格

| 數量

| 功率kW

| 備註

|

1

| 重型板式給礦機

| GBZ180x6.0

| 1

| 45

| |

2

| 顎式破碎機

| PE900×1200

| 1

| 110

| |

3

| 2-1﹟皮帶運輸機

| B=1000,L=53m

| 1

| 30

| 顎式破碎機-粉礦倉

|

4

| 電振給礦機

| GZ9

| 1

| 5.5

| |

5

| 2-2﹟皮帶運輸機

| B=1200,L=30m

| 1

| 30

| 粉礦倉-自磨機

|

6

| 超細層壓自磨機

| GZM5500x1800

| 1

| 800

| |

7

| 直線振動篩

| DZS1225

| 1

| 2

| 自磨機排礦篩分

|

8

| 2-1﹟大傾角皮帶

| B=500,L=18m

| 1

| 7.5

| 直線篩上物去球磨機

|

9

| 濕式溢流球磨機

| MQY3245

| 1

| 630

| |

10

| 2-1﹟耐磨旋流器

| LCⅡ-φ500

| 2

| ∕

| |

11

| 2-2﹟耐磨旋流器

| LCⅡ-φ375

| 2

| ∕

| |

12

| 2-3﹟耐磨旋流器

| LCⅡ-φ600

| 2

| ∕

| |

13

| 鑫海耐磨膠泵

| XPA200/150

| 2

| 45

| |

14

| 鑫海耐磨膠泵

| XPA200/150

| 2

| 75

| |

| 合計

| | | 1780

| 設備總價660萬元

|

生產實踐證明,超細層壓自磨機的效果超出人們的想像,在其最大給礦粒度為160mm的情況下,排礦粒度為:-200目占45%;+200目~2mm 占45%;-2mm ~6mm占8%;+6mm~10mm 占2%。新系列的球磨機單台處理能力更是達到了2500噸/日,相當於球磨機的能力達到了二期原設計能力的217.39%。

改造後的工藝流程圖

改造後的工藝流程圖經過分析球磨機處理能力提高的原因發現,超細層壓自磨機的排礦中,-200目 占45%的產品通過水力旋流器分級後直接給入下一作業,並不通過球磨機,球磨機的給礦中,+6mm~10mm 的礦石只有不到2%的“粗糧”,其餘為+200目~6mm 的礦漿,而且這其中又以大量接近合格的產品為主,所以真正實現了“多碎少磨”。

採用超細層壓自磨機與常規流程的設備投入和裝機功率對比結果表

| 處理能力噸/日

| 設備投資

| 裝機功率

|

萬元

| 折合萬元/噸礦

| kw

| 折合kw/噸礦

|

老系列

| 450

| 400

| 0.89

| 805.6

| 1.79

|

新系列

| 2500

| 660

| 0.26

| 1780

| 0.71

|

老系列/新系列

| | | 337%

| | 251%

|

新系列/老系列

| | | 30%

| | 40%

|

採用超細層壓自磨機後,省略了中細碎篩分廠房和設備,省略了除塵機組,節省了土建投資,節省了占地面積,縮短了建設周期,降紙了生產過程中的人力成本和管理維護費用,破磨電耗下降達60%,充分體現了“多碎少磨”,是名副其實的無粉塵式的破碎磨礦節能環保型選礦工藝。

在部分礦山的礦物潮濕、粘性大,採用破碎

篩分作業往往需要增加洗礦作業,而且增加相關附屬設備,作業過程波動較大,如果採用超細層壓自磨機與球磨機取代傳統工藝,優勢尤為明顯。

套用範圍

從目前看,超細層壓自磨機+球磨機組合,幾乎可以適應於各種類型礦石的碎磨工藝,節能效果明顯。

對於大直徑的自磨機、半自磨機、礫磨機、球磨機、棒磨機而言,傳統形式的中部給礦、中部排礦的結構存在明顯的缺陷,而且直徑越大越明顯。超細層壓自磨機較傳統自磨機有較大優勢,有著廣泛的套用前景。

超細層壓自磨機

超細層壓自磨機 超細層壓自磨機模型圖

超細層壓自磨機模型圖 改造前的工藝流程圖

改造前的工藝流程圖 改造後的工藝流程圖

改造後的工藝流程圖