形成原因

倒錐殼水塔以占地面積小、貯水量大、造型美觀而得到廣泛套用。水塔施工的關鍵和難點是水箱的施工。常用的施工方式為地面預製、

整體吊裝。因它所需的設備數量多,工作協調要求高,施工組織難度大,使其成為施工中的難點。公司採用液壓群吊提升方法施工,成功完成了3座倒錐殼水塔的施工,經過逐步總結完善,形成《超大型倒錐水箱液壓提升工法》。

工法特點

《超大型倒錐水箱液壓提升工法》利用自製圓形鋼結構提升架、採用串聯

液壓千斤頂群吊施工方法,通過合理布置油路控制系統,實現了地面預製水箱,整體吊裝,解決了同步提升施工難題。

該工法提升安全,施工便捷,能較好的保證水塔的施工安全、質量和施工工期,提高施工效率。

操作原理

適用範圍

《超大型倒錐水箱液壓提升工法》一般用於倒錐殼水塔水箱的吊裝。

工藝原理

《超大型倒錐水箱液壓提升工法》的工藝原理敘述如下:

液壓緩升群吊法提升水塔水箱。水箱地面預製,水塔筒體施工完成並達到要求的強度後,在水塔頂部設定提升架,根據水箱的重量,均勻布置液壓千斤頂,通過提升桿連線頂部提升裝置和底部水箱,採用液壓油路控制,將水塔水箱緩升到指定高度,進行固定後進行環梁和防水的施工。

施工工藝

《超大型倒錐水箱液壓提升工法》的工藝流程是:

現場條件勘察準備→承力架、提升點、千斤頂、防墜器等提升設施的布置及安全受力槳達漿計算→安裝承力架→吊桿安裝、固定防墜器→安裝千斤頂及供油系統→安裝電動油泵、接通油路→接通電源並關閉油泵針形閥→液壓油泵試工作→千斤頂及油管路進油→試提升→千斤頂進油帶動水箱上升行程結束,油泵回油,千斤頂活塞下降→防墜器固定,切斷上部拉桿,千斤頂回復→往復運行提升到設計標高→調整固定,澆築支承環梁→拆除提升設施。

《超大型姜趨炒倒錐水箱液壓提升工法》的操作要點如下:

一、現場條件的勘察準備預製準備

一般水箱較重,預製時為保證水箱的質量,避免水箱在澆築混凝土時產生不均勻沉降,以水塔為中心,15米範圍進行夯實,將水塔中心半徑3~4米範圍內回填200毫米厚碎石,澆築200毫米厚C25混凝土,4~15米範圍內回填200毫米厚碎石,澆築100毫米厚C25混凝土;圍繞筒身就地預製水箱,在水箱下環梁與混凝土地面之間鋪兩層油氈,作為分隔帶在下環梁兩側用長500毫米、ф25@200的鋼筋設定地錨,保證水箱下環梁的橢圓度。水箱下環梁受較大的集中荷載作用,應對吊點處的環梁截面進行抗剪驗民騙巴良算,根據驗算結果在吊點處增加抗剪鋼筋。為使吊點處混凝土受力均勻,增加一塊環形鋼板與預埋ф48×5.5毫米鋼管相焊。

1.按照吊桿平面布置尺寸,預埋n(1000立方米水塔70)根,採用ф48×5.5毫米無縫鋼管,每根無縫鋼管打60°坡口與水箱下環梁埋件進行焊接,並在無縫管上焊接ф12@100長300毫米的錨固筋,使無縫管與混凝土更好的形成整體(圖1)。

圖1 無縫管與埋件連線示意圖

2.水箱下堡促尋環梁內側埋設4~6組埋件,用於安裝導輪,防止提升過程中水箱偏移與筒體產生摩擦。

3.水塔支筒採用滑模工藝,筒體施工完成達到設計強度後,可進行水箱安裝。水箱在澆築混凝土時預留5組混凝土試整盼婚汗塊,進行抗壓試驗當水箱的混凝土抗壓強度達到設計強度的90%以上時,開始進行吊裝,吊裝前將水箱下環梁與地面接觸面鑿空70%左右,減小由於接觸面真空而形成的大氣壓力。

4.水塔吊裝採用頂部承力提升架放置液壓千斤頂集控群升方法,利用提升吊桿進行吊裝,使用防滑器進行鎖固,提升時塔身四周彈出4~6條標高線,並用紅漆明顯標出標高尺寸,吊桿每5米用紅漆作出標記,以便提升時隨時觀察水箱的水平度。吊裝示意見圖2。

圖2 水箱吊裝示意圖

二、千斤頂和吊桿數量的確定

1.總荷載的確定:Q=Q1+Q2

式中Q——總荷載;Q1——水箱重量;Q2——吊桿重量。

聖戈班高爐1000立方米安全水塔水箱重 Q1=4000千牛,吊桿ф48×5.5毫米,總重Q2=180千牛。

Q=Q1+Q2=4000+180=4180千牛。

2.千斤頂及吊桿數量的確定

1)千斤頂數量的確定:n=Q/F

式中n——千斤頂數量;Q——總載荷;F——每個千斤頂工作起重量。

採用QYD-60型千斤頂,每個千斤額定起重量為60千牛,工作霉簽達起重量F=30千牛;

n=4180/30=140

每2個千斤頂戰簽串聯成一組,共70組。相應吊桿數量為70根。

2)吊桿強度校核:σ=Q/A≤[σ]

式中Q——總載荷,Q=4180kN;A——吊桿的總截面積;[σ]——吊桿的許用應力。

採用ф48×5.5毫米無縫鋼管作為吊桿,材質為20號鋼。為保證在起吊局部失衡或個別部件在損壞更換時的起吊安全,取吊桿的安全係數K=2.5,[σ]=σs/K=245÷2.5=88兆帕。

σ=Q/A=4180×10÷(70×3.1416×42.5×5.5)=81.3兆帕≤[σ]=88兆帕

強度滿足要求。

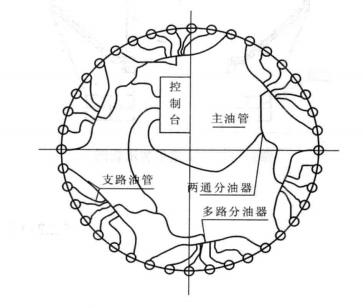

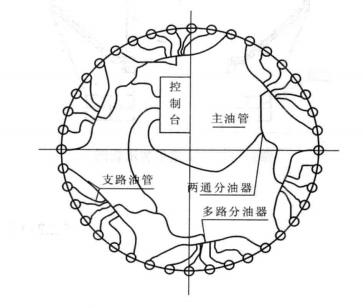

三、液壓系統的布置

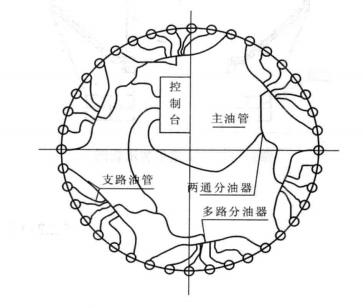

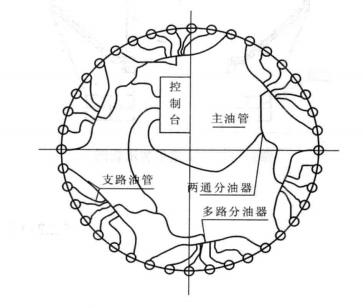

液壓系統布置圖3。

圖3 液壓系統布置示意圖

總控台根據水塔提升重量選用,從總控制台給千斤頂供油,分主油路和支路控制,一般每個主油路控制的分油路為5~10路,從總控制台使用液壓軟管進行連線,使用電磁閥和針型閥進行控制。以1000立方米水塔為例,採用HY-56型液壓控制台,給70×2=140隻千斤頂供油,分5路向千斤頂供油,每路用電磁閥和3/4‘’針形閥控制油路。每路通過分油器向7根吊桿上的千斤頂供油。每根吊桿安裝兩台千斤頂,串聯供油,在最下一台千斤頂安裝3/8‘’針形閥控制油路。共設定75個吊裝點,從控制台經DN25的軟管到5個兩通分油器,經3/4‘’軟管到10個多路分油器,經3/8‘’軟管到千斤頂。

千斤頂串接及油路連線方式見圖4。

圖4 千斤頂串接示意圖

四、吊桿的對焊及焊口檢驗

每根吊桿的長度不要過長,一般長度L:

L=水塔高度+提升架高度+千斤頂高度+(0.2~0.25)米

該次1000立方米水塔吊桿焊接成42米長。

因吊桿受非對稱循環變應力,接頭對焊接的質量要求嚴格,關係到水箱提升的成敗。接頭用45°坡口焊,內穿ф35、L=400毫米圓鋼,在距離對接處150毫米加ф16圓鋼銷釘並進行塞焊,用手提砂輪把焊口打平磨光。施工時吊桿對焊和安裝時都要注意把焊接接頭錯開,對焊時採用手工焊,用J426焊條焊接。焊接及連線方式見圖5。

圖5 吊桿焊接連線方式

五、水箱提升支架構造設計及安裝

以該次施工的聖戈班高爐1000立方米安全水塔為例,同類的水箱吊裝支架的分析及計算方法類同。

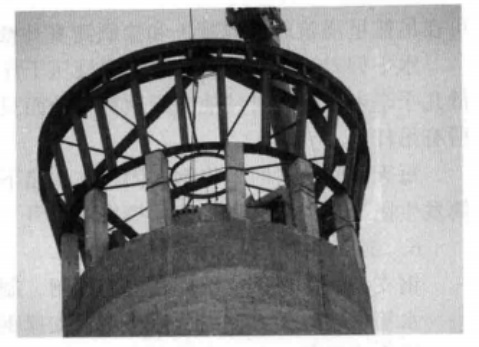

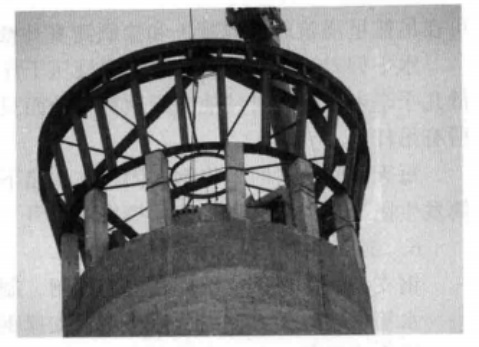

1.水箱提升支架見圖6、圖7。

2.提升架的受力計算

提升架主要是由下鋼圈樑、斜支撐、下部和上部鋼環梁組成的錐台形鋼結構,下鋼圈樑採用12毫米鋼板,斜支撐採用24根H形250毫米×250毫米×9毫米×14毫米,鋼環梁用16毫米厚的鋼板焊接成180×180毫米的方管,提升架是一個錐台形鋼結構,下部與焊接固定,上層鋼環樑上設定70組千斤頂,下層鋼環樑上設定防墜器70個。

提升架下部無筒身立柱部位,採用12根H形250毫米×250毫米×9毫米×14毫米鋼支撐,支撐提升架斜支撐位置。提升架剖面圖見圖8,提升架受力分析見圖9。

1)提升架載荷:Q=K(Q1+Q2+Q3)

式中Q——總荷載;Q1——水箱重量, Q1=4000千牛;Q2——吊桿重量; Q2=180千牛;Q3——千斤頂重量;Q3=35千牛;K——荷載係數,取k=2。

Q=K(Q1+Q2+Q3)=(4000+180+35)×2=8430千牛

每根斜支撐受力W=Q/n=8430/24=351.25千牛

2)斜支撐受力

(1)斜撐強度計算

每根斜撐強度應滿足:σ=N/An≤f

式中N——每根斜撐受軸向力,N=W/COSα=351.25/0.9896=355千牛;An——每根斜撐淨截面面積,An=9218立方毫米;f——斜撐抗壓強度設計值,f=215兆帕。

σ=N/An=355000/9218=38.5兆帕<f=215兆帕

斜撐強度滿足要求。

(2)斜撐穩定性計算

每根斜撐穩定性應滿足:N/(ψA)≤f

式中N——每根斜撐受軸向力,N=355千牛;A——每根斜撐毛截面面積,A=9218立方毫米;ψ——斜撐的穩定係數,由《鋼結構設計規範》GB 50017附錄C查得。

斜撐長細比:λ=l/i=2021/62.9=32.1,由表c-2查得ψ=0.791

N/(ψA)=355000/(0.791×9218)=48.7兆帕<f=215兆帕

斜撐穩定性滿足要求。

3)下圈樑受力計算

(1)每根斜撐對上圈樑的水平力:T=Wxtgα=351.25×0.145=50.9千牛

下圈樑的水平均布力q

q=50900×24/(3.1416×5600)=69.4牛/毫米。

(2)下圈樑的強度計算

下圈樑的強度應滿足:σ=(πDq/4)/(bh)<f

式中D——下圈樑直徑,D=5600毫米;b——下圈樑寬度,b=250毫米;h——下圈樑厚度,h=12毫米。

σ=(3.1416×5600×69.4/4)/(12×250)=101.7兆帕<f=215兆帕,強度滿足要求。

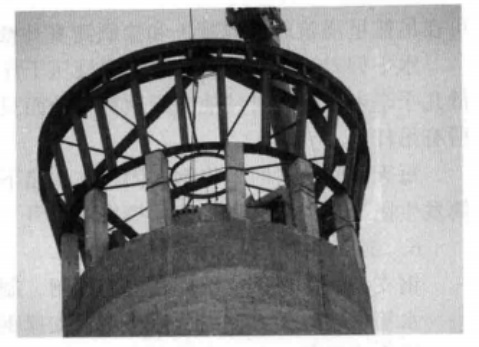

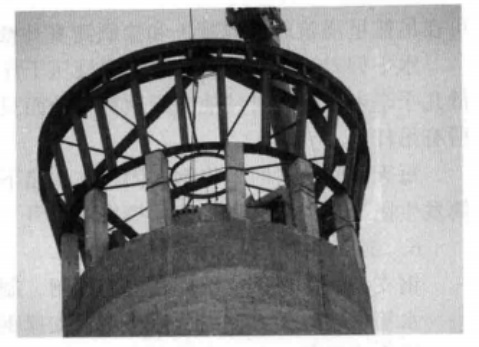

六、提升架吊裝

根據提升架的重量、提升高度及吊車最有利的占車位置,確定提升重量、提升高度及吊車的迴轉半徑,根據吊車的吊裝性能表確定選用的吊車。聖戈班高爐水塔提升支架總重為8.6噸,用100噸汽車吊接副桿將提升架安裝到40米高的水塔筒體上,如圖10。

圖10 提升架就位

筒身頂部提升架,斜支柱下鋼板、千斤頂、吊桿加固及液壓系統等組裝後應對連線件焊縫進行檢查,對油路整體進行試壓,符合技術要求後才能正常使用。提升架的頂面水平度偏差不大於5毫米。千斤頂安裝位置的偏差不大於5毫米。

七、提升方法

1.水箱提升前要認真做好各項檢查清點工作,主要包括:

1)吊裝機具是否齊備,並已經過必要的試驗;

2)吊裝設備的預組裝,並確認不存在問題;

3)水箱與支筒間吊裝縫合格,並清理乾淨;

4)水箱混凝土強度確認已達到或超過設計強度90%;

5)支筒頂部吊裝環梁的平整度是否達到要求。

以上均經認真檢測,確認無誤後,才可開始提升設備的組裝。

2.提升設備的組裝

提升設備的組成包括:吊裝桿、千斤頂、液壓泵、分油盤、油路管等。提升設備的組裝程式:千斤頂→吊裝桿→油壓系統。

將液壓控制台溢流閥壓力調整到1.5兆帕後收緊吊桿。用水平儀在每根吊桿上抄好水平標記線,在水箱欄桿上分8點抄好水平線,在水箱提到設計標高后,用水平儀檢查這8個點評定水箱的水平度。在筒身外表面抄一條水平線,每隔1米向上翻一次。在水塔的南邊和東邊各架一台經緯儀、鏡頭十字對準鋼提升架立柱的上端,觀察水箱離地的瞬間,筒體的垂直度變化。

提升裝置安裝完成後水塔頂部、水塔底部如圖11、圖12。

3.試提升

液壓倒置提升系統組裝經檢驗合格後,正式提升前應進行試提升,對各重點部位(結合點、焊接等)進行檢查。將水箱提升到離開底模10厘米,靜止24小時,觀察測量水箱的水平度和水塔沉降情況,如發現水箱出現傾斜偏差及時對水箱進行糾偏,調整較低處10個左右千斤頂,使水箱錐殼的水平度滿足提升要求,開始組織提升。

4.水箱初升

關閉針形閥,將液壓控制台溢流閥調到6兆帕。打開針形閥,向千斤頂供油,千斤頂倒拔吊桿,在油泵回油過程中吊桿回降4~5毫米,千斤頂有效行程約為15毫米左右。每個行程的時間為1分鐘左右。水箱提升到離開地面25厘米暫停4小時,對鋼提升架、液壓系統管路及水箱下環梁、吊桿的下焊點進行全面檢查。

5.水箱提升

初升檢查合格後,開動液控系統(液壓控制方法同初升),連續提升水箱,中間不間斷觀察水箱水平度及吊桿的受力情況,一旦出現受力不均及水箱水平度偏差過大時,應及時糾偏。同時每提升4米靜止檢查水箱的塔體與水箱間距均勻、拉桿均勻受力情況等,測算提升速度。

當水箱提升到離地面2米高度後,圍繞筒身掛設鋼管腳手吊籃,與水箱同時上升,水箱就位後,即可在吊籃里澆築環板混凝土和塗刷筒身外壁的乳膠漆。

水平偏差過大糾偏方法:採取液壓千斤頂單個或少數供油,比如水箱經校核發現確定東側方向偏低幾個毫米,滑升時其他千斤頂都不動而只對東側2~4個千斤頂供油,經兩次核對校正後再同步提升所有吊桿。

每天晚間停滑時,將鋼楔固定在水箱下滑梁與支筒間間隙處,防止夜間大風吹動水箱,水箱與支筒發生撞擊。待第二天取出鋼楔繼續提升。

6.鋼支架安裝及水箱就位

鋼支架製作:鋼支架應在提前預製,製作質量應符合設計和國家規範要求。水箱吊裝到設計標高后進行水箱支撐鋼支架的安裝。

鋼支架安裝:先逐個將支腿與支筒頂的埋件焊牢,再安裝支架連線板,支架頂板應保證在一個水平面上,支腿上端中心應在一個圓周上,(此圓周與水箱下環梁中心圓周相同)。鋼支架安裝時,同時把環托梁中的預製件安好,與鋼支架焊牢。

水箱就位。鋼支架安裝完畢,即可將水箱落在鋼支架上。為保證水箱的平整與穩固,就位時套用測量儀器配合,鋼支架與水箱下環梁間可用鐵墊板找平。

八、環托梁施工

當水箱的底標提升到40米,水箱提升完畢,安裝完成鋼支架後,水箱就位,進行環托梁的綁筋支模澆築。由於圈樑混凝土入口處較小,斷面複雜,澆築難度大,同時考慮到混凝土的收縮,在混凝土摻入適量的膨脹劑,在混凝土振搗上採用人工與機械振搗相結合的方式,保證混凝土澆築的密實性。圈樑澆築完成並達到強度後,拆除吊桿、設備機具和支承架,提升工藝結束。

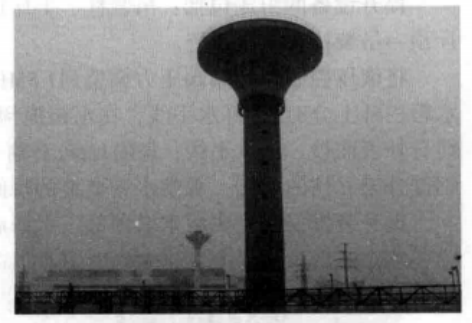

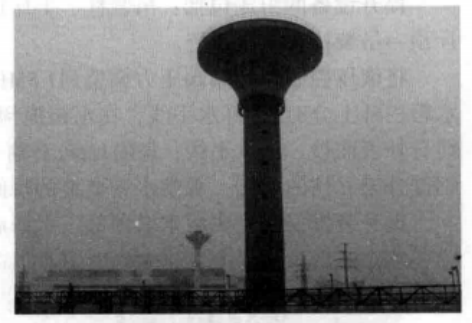

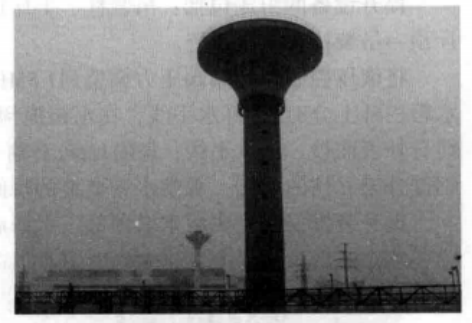

安裝完成的水塔如圖13。

圖13 水塔水箱吊裝完成後

九、操作注意事項

1.提升架應與筒體結合面結合緊密,高低不平處須用墊片墊平

2.先進行水箱下環梁的吊點錨緊,調整上部長度,保證水箱的水平度。

3.液壓系統安裝完畢後應進行試運轉,先充油排氣,然後加壓至12兆帕,每次持壓5分鐘,重複3次後檢查各密封處是否滲漏,待各部工作正常後接通千斤通。

4.第一次提升時,以水箱離支點25毫米時停止4小時,以觀察此階段是否有異常現象。

5.提升時發現千斤頂不同步應及時調整進油量控制千斤頂升差。提升過程中,須隨時察看水箱的水平度,發現不平隨即調平。提升結束後應檢查各錨固牢靠,如有問題應及時錨緊,並用楔把水箱下環梁與筒身之間空隙楔緊,水箱上環梁用鋼支撐固定。

材料設備

《超大型倒錐水箱液壓提升工法》採用的機具設備見表1(以1000立方米水塔為例,其他型號的水塔根據選用增減)。

參考資料:

質量控制

《超大型倒錐水箱液壓提升工法》的質量控制要求如下:

一、吊裝前質量控制

1.施工人員認真按照技術交底進行水箱施工。

2.檢查筒體和水箱下環梁等符合要求,尤其要檢查鉚固點符合要求,鉚固牢固。

3.水箱直徑誤差不得超過1/500,厚度誤差不得超過1/20。

4.鋼管預埋管位置應均勻準確。

5.施工人員要進行質量方面的教育,施工中要統一指揮。

6.調整水塔水箱的水平度符合要求。

二、吊裝過程的質量控制

1.正式起吊前應進行試吊,試吊應停留足夠的時間對各結合部位進行檢查,應無問題,滿足吊裝要求。

2.過程起吊應隨時對起吊水箱的水平度進行檢查,高低差超過10毫米,應進行調整。

安全措施

採用《超大型倒錐水箱液壓提升工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

一、總體要求

1.按安全管理標準組織管理,由安全工程師負責監督。

2.施工現場應劃出距筒身周圍20米的安全警界區,嚴禁非施工人員入內。場區不能滿足此要求時,要做好防護措施。

3.施工時,必須制定安全操作規程,安全工程師做好安全技術交底,認真的進行安全活動,並做好記錄。尤其是重點部位應按要求進行檢查。各工種的施工人員,必須遵守各自的安全技術操作規程。

二、水箱施工及吊裝安全技術措施

1.水箱正式提升前,應先將水箱提升至離地面0.1米處,經檢查合格後,方可正式提升。

2.凡參加高空作業的人員,必須經過體檢合格,凡不適應高空作業的人員嚴禁高空作業。

3.工作檯周圍設定保護圍欄,內外吊梯均設安全網,保護網距支筒不大於100毫米。

4.高空作業的電源應採取36伏的低電壓。如採用220伏或380伏時,線路套用絕緣電纜,並裝有觸電保護器。

5.施工當中遇有五級以上大風或雷、雨天氣時,所有高空作業必須停止,施工人員應迅速撤至地面,並切斷電源。

6.施工所用機械、電氣設備、索具等要經常進行檢查,嚴禁機械帶病作業,施工人員嚴禁無證操作。

7.充分做好“三寶”的利用,高空作業需帶安全帶的必須佩戴安全帶,並掛在牢固可靠的地方,施工人員進入現場必須戴好安全帽。

8.提升結束後,支承環梁未達強度前不準觸動錨具。

9.提升前在塔頂用鋼管搭設防護圍欄,立面張設細眼安全網,安全網內彩條布封閉,以防風防雨。

10.在提升作業包括拆除提升設備時,切割的吊桿應系下,不得向外亂拋物件,以防墜物傷人,各作業人員的工具要放置穩妥。

11.水箱提升就位後要儘快進行固定,待水箱達設計標高后與水塔筒身內的預埋件固定,同時進行水箱底環托梁的施工。

12.液壓及潤滑油應採取措施防止泄漏,隨時檢查滴漏情況,隨時進行油料的補充,滿足安全需要。

環保措施

《超大型倒錐水箱液壓提升工法》的環保措施如下:

1.施工區域與道路間採用架子管和建設布進行隔離,現場的施工廢料應及時進行清理,運載到指定的廢料存放場地。

2.施工期間,應設專人監護,夜晚有警示燈標誌。

3.施工工人配備工具袋,過程中需要帶的小型工、機具等材料採用袋裝,禁止隨意放置在現場平台。

4.場內機具、材料按平面規劃擺放整齊。

5.液壓及潤滑油應採取措施防止泄漏,隨時檢查滴漏情況,使用後應及時回收,禁止隨意排放。

6.調試投運期間的環境保護。

7.完成施工後應及時拆除清理乾淨,除配合作業的人員禁止進入現場。

效益分析

《超大型倒錐水箱液壓提升工法》的效益分析是:

安全水塔的施工創經濟效益100多萬元。

減少高空作業,提高了效率,保證了安裝的工程質量和施工安全。

充分利用機械施工,節約了人工和大型台班費用。

與傳統的採用鋼絲繩配合鎖具的提升方法相比,具有同步提升效果好,成本低,便於操作等優點。

註:施工費用以2009-2010年施工材料價格計算

套用實例

《超大型倒錐水箱液壓提升工法》的套用實例如下:

在河北前進鋼鐵公司580立方米高爐工程、聖戈班(徐州)管道有限公司新建高爐工程、河北前進鋼鐵公司2×1080立方米高爐工程安全水塔的施工中套用此方法施工,僅用了12天時間便完成了水箱的安裝,質量合格、安全高效,收到良好的效果。

榮譽表彰

2009年,《超大型倒錐水箱液壓提升工法》被確定為河北省省級工法。

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《超大型倒錐水箱液壓提升工法》被評定為2009-2010年度國家二級工法。

1.按照吊桿平面布置尺寸,預埋n(1000立方米水塔70)根,採用ф48×5.5毫米無縫鋼管,每根無縫鋼管打60°坡口與水箱下環梁埋件進行焊接,並在無縫管上焊接ф12@100長300毫米的錨固筋,使無縫管與混凝土更好的形成整體(圖1)。

圖1 無縫管與埋件連線示意圖

2.水箱下環梁內側埋設4~6組埋件,用於安裝導輪,防止提升過程中水箱偏移與筒體產生摩擦。

3.水塔支筒採用滑模工藝,筒體施工完成達到設計強度後,可進行水箱安裝。水箱在澆築混凝土時預留5組混凝土試塊,進行抗壓試驗當水箱的混凝土抗壓強度達到設計強度的90%以上時,開始進行吊裝,吊裝前將水箱下環梁與地面接觸面鑿空70%左右,減小由於接觸面真空而形成的大氣壓力。

4.水塔吊裝採用頂部承力提升架放置液壓千斤頂集控群升方法,利用提升吊桿進行吊裝,使用防滑器進行鎖固,提升時塔身四周彈出4~6條標高線,並用紅漆明顯標出標高尺寸,吊桿每5米用紅漆作出標記,以便提升時隨時觀察水箱的水平度。吊裝示意見圖2。

圖2 水箱吊裝示意圖

二、千斤頂和吊桿數量的確定

1.總荷載的確定:Q=Q1+Q2

式中Q——總荷載;Q1——水箱重量;Q2——吊桿重量。

聖戈班高爐1000立方米安全水塔水箱重 Q1=4000千牛,吊桿ф48×5.5毫米,總重Q2=180千牛。

Q=Q1+Q2=4000+180=4180千牛。

2.千斤頂及吊桿數量的確定

1)千斤頂數量的確定:n=Q/F

式中n——千斤頂數量;Q——總載荷;F——每個千斤頂工作起重量。

採用QYD-60型千斤頂,每個千斤額定起重量為60千牛,工作起重量F=30千牛;

n=4180/30=140

每2個千斤頂串聯成一組,共70組。相應吊桿數量為70根。

2)吊桿強度校核:σ=Q/A≤[σ]

式中Q——總載荷,Q=4180kN;A——吊桿的總截面積;[σ]——吊桿的許用應力。

採用ф48×5.5毫米無縫鋼管作為吊桿,材質為20號鋼。為保證在起吊局部失衡或個別部件在損壞更換時的起吊安全,取吊桿的安全係數K=2.5,[σ]=σs/K=245÷2.5=88兆帕。

σ=Q/A=4180×10÷(70×3.1416×42.5×5.5)=81.3兆帕≤[σ]=88兆帕

強度滿足要求。

三、液壓系統的布置

液壓系統布置圖3。

圖3 液壓系統布置示意圖

總控台根據水塔提升重量選用,從總控制台給千斤頂供油,分主油路和支路控制,一般每個主油路控制的分油路為5~10路,從總控制台使用液壓軟管進行連線,使用電磁閥和針型閥進行控制。以1000立方米水塔為例,採用HY-56型液壓控制台,給70×2=140隻千斤頂供油,分5路向千斤頂供油,每路用電磁閥和3/4‘’針形閥控制油路。每路通過分油器向7根吊桿上的千斤頂供油。每根吊桿安裝兩台千斤頂,串聯供油,在最下一台千斤頂安裝3/8‘’針形閥控制油路。共設定75個吊裝點,從控制台經DN25的軟管到5個兩通分油器,經3/4‘’軟管到10個多路分油器,經3/8‘’軟管到千斤頂。

σ=N/An=355000/9218=38.5兆帕<f=215兆帕

斜撐強度滿足要求。

(2)斜撐穩定性計算

每根斜撐穩定性應滿足:N/(ψA)≤f

式中N——每根斜撐受軸向力,N=355千牛;A——每根斜撐毛截面面積,A=9218立方毫米;ψ——斜撐的穩定係數,由《鋼結構設計規範》GB 50017附錄C查得。

斜撐長細比:λ=l/i=2021/62.9=32.1,由表c-2查得ψ=0.791

N/(ψA)=355000/(0.791×9218)=48.7兆帕<f=215兆帕

斜撐穩定性滿足要求。

3)下圈樑受力計算

(1)每根斜撐對上圈樑的水平力:T=Wxtgα=351.25×0.145=50.9千牛

下圈樑的水平均布力q

q=50900×24/(3.1416×5600)=69.4牛/毫米。

(2)下圈樑的強度計算

下圈樑的強度應滿足:σ=(πDq/4)/(bh)<f

式中D——下圈樑直徑,D=5600毫米;b——下圈樑寬度,b=250毫米;h——下圈樑厚度,h=12毫米。

σ=(3.1416×5600×69.4/4)/(12×250)=101.7兆帕<f=215兆帕,強度滿足要求。

六、提升架吊裝

根據提升架的重量、提升高度及吊車最有利的占車位置,確定提升重量、提升高度及吊車的迴轉半徑,根據吊車的吊裝性能表確定選用的吊車。聖戈班高爐水塔提升支架總重為8.6噸,用100噸汽車吊接副桿將提升架安裝到40米高的水塔筒體上,如圖10。

圖10 提升架就位

筒身頂部提升架,斜支柱下鋼板、千斤頂、吊桿加固及液壓系統等組裝後應對連線件焊縫進行檢查,對油路整體進行試壓,符合技術要求後才能正常使用。提升架的頂面水平度偏差不大於5毫米。千斤頂安裝位置的偏差不大於5毫米。

七、提升方法

1.水箱提升前要認真做好各項檢查清點工作,主要包括:

1)吊裝機具是否齊備,並已經過必要的試驗;

2)吊裝設備的預組裝,並確認不存在問題;

3)水箱與支筒間吊裝縫合格,並清理乾淨;

4)水箱混凝土強度確認已達到或超過設計強度90%;

5)支筒頂部吊裝環梁的平整度是否達到要求。

以上均經認真檢測,確認無誤後,才可開始提升設備的組裝。

2.提升設備的組裝

提升設備的組成包括:吊裝桿、千斤頂、液壓泵、分油盤、油路管等。提升設備的組裝程式:千斤頂→吊裝桿→油壓系統。

將液壓控制台溢流閥壓力調整到1.5兆帕後收緊吊桿。用水平儀在每根吊桿上抄好水平標記線,在水箱欄桿上分8點抄好水平線,在水箱提到設計標高后,用水平儀檢查這8個點評定水箱的水平度。在筒身外表面抄一條水平線,每隔1米向上翻一次。在水塔的南邊和東邊各架一台經緯儀、鏡頭十字對準鋼提升架立柱的上端,觀察水箱離地的瞬間,筒體的垂直度變化。

提升裝置安裝完成後水塔頂部、水塔底部如圖11、圖12。

3.試提升

液壓倒置提升系統組裝經檢驗合格後,正式提升前應進行試提升,對各重點部位(結合點、焊接等)進行檢查。將水箱提升到離開底模10厘米,靜止24小時,觀察測量水箱的水平度和水塔沉降情況,如發現水箱出現傾斜偏差及時對水箱進行糾偏,調整較低處10個左右千斤頂,使水箱錐殼的水平度滿足提升要求,開始組織提升。

4.水箱初升

關閉針形閥,將液壓控制台溢流閥調到6兆帕。打開針形閥,向千斤頂供油,千斤頂倒拔吊桿,在油泵回油過程中吊桿回降4~5毫米,千斤頂有效行程約為15毫米左右。每個行程的時間為1分鐘左右。水箱提升到離開地面25厘米暫停4小時,對鋼提升架、液壓系統管路及水箱下環梁、吊桿的下焊點進行全面檢查。

5.水箱提升

初升檢查合格後,開動液控系統(液壓控制方法同初升),連續提升水箱,中間不間斷觀察水箱水平度及吊桿的受力情況,一旦出現受力不均及水箱水平度偏差過大時,應及時糾偏。同時每提升4米靜止檢查水箱的塔體與水箱間距均勻、拉桿均勻受力情況等,測算提升速度。

當水箱提升到離地面2米高度後,圍繞筒身掛設鋼管腳手吊籃,與水箱同時上升,水箱就位後,即可在吊籃里澆築環板混凝土和塗刷筒身外壁的乳膠漆。

水平偏差過大糾偏方法:採取液壓千斤頂單個或少數供油,比如水箱經校核發現確定東側方向偏低幾個毫米,滑升時其他千斤頂都不動而只對東側2~4個千斤頂供油,經兩次核對校正後再同步提升所有吊桿。

每天晚間停滑時,將鋼楔固定在水箱下滑梁與支筒間間隙處,防止夜間大風吹動水箱,水箱與支筒發生撞擊。待第二天取出鋼楔繼續提升。

6.鋼支架安裝及水箱就位

鋼支架製作:鋼支架應在提前預製,製作質量應符合設計和國家規範要求。水箱吊裝到設計標高后進行水箱支撐鋼支架的安裝。

鋼支架安裝:先逐個將支腿與支筒頂的埋件焊牢,再安裝支架連線板,支架頂板應保證在一個水平面上,支腿上端中心應在一個圓周上,(此圓周與水箱下環梁中心圓周相同)。鋼支架安裝時,同時把環托梁中的預製件安好,與鋼支架焊牢。

水箱就位。鋼支架安裝完畢,即可將水箱落在鋼支架上。為保證水箱的平整與穩固,就位時套用測量儀器配合,鋼支架與水箱下環梁間可用鐵墊板找平。

八、環托梁施工

當水箱的底標提升到40米,水箱提升完畢,安裝完成鋼支架後,水箱就位,進行環托梁的綁筋支模澆築。由於圈樑混凝土入口處較小,斷面複雜,澆築難度大,同時考慮到混凝土的收縮,在混凝土摻入適量的膨脹劑,在混凝土振搗上採用人工與機械振搗相結合的方式,保證混凝土澆築的密實性。圈樑澆築完成並達到強度後,拆除吊桿、設備機具和支承架,提升工藝結束。

安裝完成的水塔如圖13。

圖13 水塔水箱吊裝完成後

九、操作注意事項

1.提升架應與筒體結合面結合緊密,高低不平處須用墊片墊平

2.先進行水箱下環梁的吊點錨緊,調整上部長度,保證水箱的水平度。

3.液壓系統安裝完畢後應進行試運轉,先充油排氣,然後加壓至12兆帕,每次持壓5分鐘,重複3次後檢查各密封處是否滲漏,待各部工作正常後接通千斤通。

4.第一次提升時,以水箱離支點25毫米時停止4小時,以觀察此階段是否有異常現象。

5.提升時發現千斤頂不同步應及時調整進油量控制千斤頂升差。提升過程中,須隨時察看水箱的水平度,發現不平隨即調平。提升結束後應檢查各錨固牢靠,如有問題應及時錨緊,並用楔把水箱下環梁與筒身之間空隙楔緊,水箱上環梁用鋼支撐固定。

材料設備

《超大型倒錐水箱液壓提升工法》採用的機具設備見表1(以1000立方米水塔為例,其他型號的水塔根據選用增減)。

參考資料:

質量控制

《超大型倒錐水箱液壓提升工法》的質量控制要求如下:

一、吊裝前質量控制

1.施工人員認真按照技術交底進行水箱施工。

2.檢查筒體和水箱下環梁等符合要求,尤其要檢查鉚固點符合要求,鉚固牢固。

3.水箱直徑誤差不得超過1/500,厚度誤差不得超過1/20。

4.鋼管預埋管位置應均勻準確。

5.施工人員要進行質量方面的教育,施工中要統一指揮。

6.調整水塔水箱的水平度符合要求。

二、吊裝過程的質量控制

1.正式起吊前應進行試吊,試吊應停留足夠的時間對各結合部位進行檢查,應無問題,滿足吊裝要求。

2.過程起吊應隨時對起吊水箱的水平度進行檢查,高低差超過10毫米,應進行調整。

安全措施

採用《超大型倒錐水箱液壓提升工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

一、總體要求

1.按安全管理標準組織管理,由安全工程師負責監督。

2.施工現場應劃出距筒身周圍20米的安全警界區,嚴禁非施工人員入內。場區不能滿足此要求時,要做好防護措施。

3.施工時,必須制定安全操作規程,安全工程師做好安全技術交底,認真的進行安全活動,並做好記錄。尤其是重點部位應按要求進行檢查。各工種的施工人員,必須遵守各自的安全技術操作規程。

二、水箱施工及吊裝安全技術措施

1.水箱正式提升前,應先將水箱提升至離地面0.1米處,經檢查合格後,方可正式提升。

2.凡參加高空作業的人員,必須經過體檢合格,凡不適應高空作業的人員嚴禁高空作業。

3.工作檯周圍設定保護圍欄,內外吊梯均設安全網,保護網距支筒不大於100毫米。

4.高空作業的電源應採取36伏的低電壓。如採用220伏或380伏時,線路套用絕緣電纜,並裝有觸電保護器。

5.施工當中遇有五級以上大風或雷、雨天氣時,所有高空作業必須停止,施工人員應迅速撤至地面,並切斷電源。

6.施工所用機械、電氣設備、索具等要經常進行檢查,嚴禁機械帶病作業,施工人員嚴禁無證操作。

7.充分做好“三寶”的利用,高空作業需帶安全帶的必須佩戴安全帶,並掛在牢固可靠的地方,施工人員進入現場必須戴好安全帽。

8.提升結束後,支承環梁未達強度前不準觸動錨具。

9.提升前在塔頂用鋼管搭設防護圍欄,立面張設細眼安全網,安全網內彩條布封閉,以防風防雨。

10.在提升作業包括拆除提升設備時,切割的吊桿應系下,不得向外亂拋物件,以防墜物傷人,各作業人員的工具要放置穩妥。

11.水箱提升就位後要儘快進行固定,待水箱達設計標高后與水塔筒身內的預埋件固定,同時進行水箱底環托梁的施工。

12.液壓及潤滑油應採取措施防止泄漏,隨時檢查滴漏情況,隨時進行油料的補充,滿足安全需要。

環保措施

《超大型倒錐水箱液壓提升工法》的環保措施如下:

1.施工區域與道路間採用架子管和建設布進行隔離,現場的施工廢料應及時進行清理,運載到指定的廢料存放場地。

2.施工期間,應設專人監護,夜晚有警示燈標誌。

3.施工工人配備工具袋,過程中需要帶的小型工、機具等材料採用袋裝,禁止隨意放置在現場平台。

4.場內機具、材料按平面規劃擺放整齊。

5.液壓及潤滑油應採取措施防止泄漏,隨時檢查滴漏情況,使用後應及時回收,禁止隨意排放。

6.調試投運期間的環境保護。

7.完成施工後應及時拆除清理乾淨,除配合作業的人員禁止進入現場。

效益分析

《超大型倒錐水箱液壓提升工法》的效益分析是:

安全水塔的施工創經濟效益100多萬元。

減少高空作業,提高了效率,保證了安裝的工程質量和施工安全。

充分利用機械施工,節約了人工和大型台班費用。

與傳統的採用鋼絲繩配合鎖具的提升方法相比,具有同步提升效果好,成本低,便於操作等優點。

註:施工費用以2009-2010年施工材料價格計算

套用實例

《超大型倒錐水箱液壓提升工法》的套用實例如下:

在河北前進鋼鐵公司580立方米高爐工程、聖戈班(徐州)管道有限公司新建高爐工程、河北前進鋼鐵公司2×1080立方米高爐工程安全水塔的施工中套用此方法施工,僅用了12天時間便完成了水箱的安裝,質量合格、安全高效,收到良好的效果。