基本概念

鋅冶煉企業普遍採用濕法煉鋅技術,濕法煉鋅的產量已占世界總鋅產量的 80%以上。濕法煉鋅包括常規浸出法(迴轉窯揮發法)、熱酸浸出法、氧壓浸出法三大類,其中熱酸浸出法又可分為黃鉀鐵釩法、針鐵礦法、 赤鐵礦法三類。

赤鐵礦法除鐵是使硫酸鋅水溶液中的鐵主要以赤鐵礦(Fe2O3)形態沉澱除去的鋅熱酸浸出液除鐵方法。鐵(Ⅲ)水解成赤鐵礦的過程必須在高溫高壓下進行,除鐵率大於 90%。赤鐵礦渣沉降過濾性能好,含鐵高(58%-60%), 含鋅低(0. 5%-1.0%)。

沉鐵原理

在Fe

2O

3-SO

2-H

2O體系內,當

硫酸鐵濃度較高時,在溶液酸度高的情況下,將溫度控制在458~473 K,溶液中的 Fe便水解成黃色的

鹼式硫酸鐵沉澱:

Fe2(SO4)3(aq) + 2H2O(aq) = 2Fe(OH) SO4(S)↓ + H2SO4 (aq)

而當溶液酸度低時,溶液中的Fe便水解生成赤褐色的Fe2O3沉澱:

Fe2(SO4)3(aq) + 3H2O(aq) = Fe2O3(S) +3H2SO4(aq)

故在高溫條件(458~473 K)下,當溶液酸度不高時,Fe3+水解形成以Fe2O3為主, 並混以Fe(OH) SO4的沉澱物,此沉澱物稱為赤鐵礦渣,其主要成分為:Fe 58% ~60%,Zn 0. 5% ~1. 0%,S 3%。

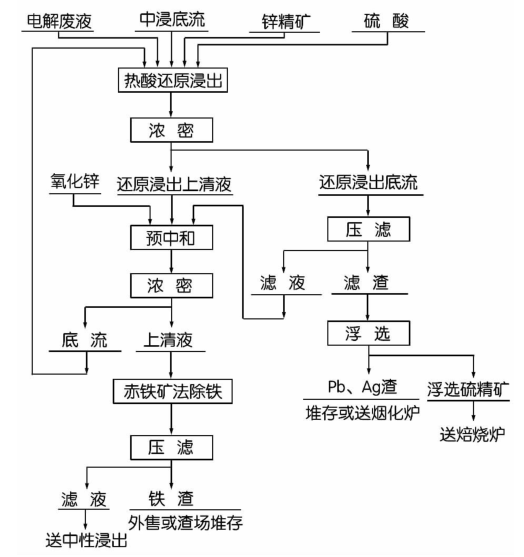

赤鐵礦法主要步驟

1、中性浸出渣熱酸還原浸出。中性浸出渣的浸出條件為溫度 90 ~95 ℃,始酸115 g/L,終酸控制50~55 g/L。渣中的大部分有價金屬如鋅、銅和鎘隨鐵一起溶解進入溶液。浸出液經濃密後,上清液送至預中和;底流經壓濾後,濾液返回至預中和工段,濾渣送浮選工序。

2、熱酸還原浸出渣的浮選。濾渣經浮選出的硫精礦返回至沸騰焙燒;浮選尾礦(Pb-Ag 渣)經高壓壓濾機壓濾,乾燥後經煙化爐處理回收其中的鋅、銦、鉛、銀等有價金屬,所產煙化爐水碎渣為高溫固化渣,可作為建材外售。

3、溶液的淨化和中和。熱酸還原浸出後液用焙砂進行中和,使影響赤鐵礦質量的元素大部分沉澱析出,主要為砷和銻,銅部分沉澱。中和時間 1 h,溫度 45 ~50 ℃,終點控制 pH≤1. 5。中和液經濃密,中和底流中如有價金屬(Cu)的含量較高,則可再經過一段終浸回收有價金屬;如有價金屬含量較低,則可返回至熱酸還原浸出。上清液送置換沉銦工序。

4、赤鐵礦除鐵。浸出車間送來的除鐵後液(含Fe25~30g/L,含酸 pH 值為4. 0~4. 5,含 Zn 120~130 g/L)用蒸汽加熱到180 ℃ 以上,其中的亞鐵在壓力1 800 kPa,氧分壓 200~250 kPa 的高壓釜內氧化並水解成赤鐵礦,鐵的沉澱率達 90%~95%。

三種除鐵方法的比較

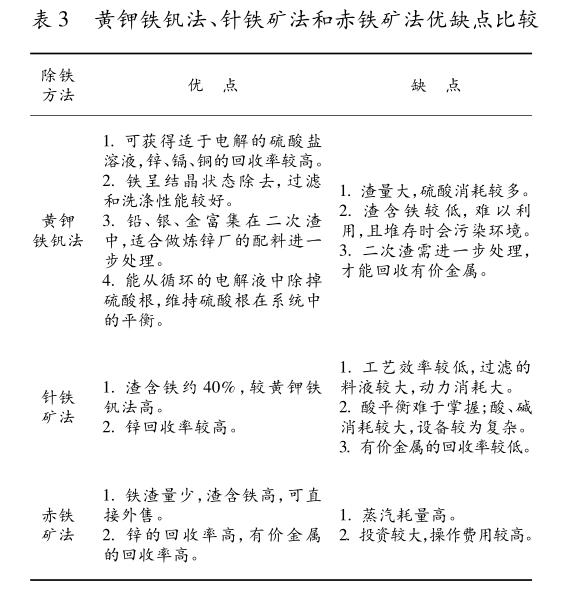

1、三種除鐵方法的操作條件比較

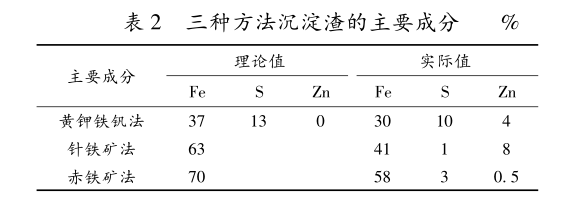

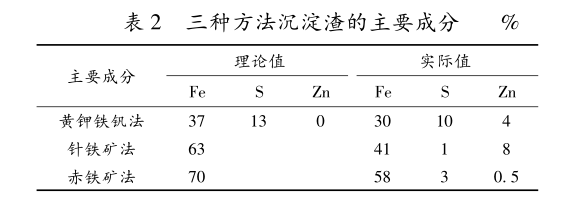

2、三種方法沉澱渣的主要成分。

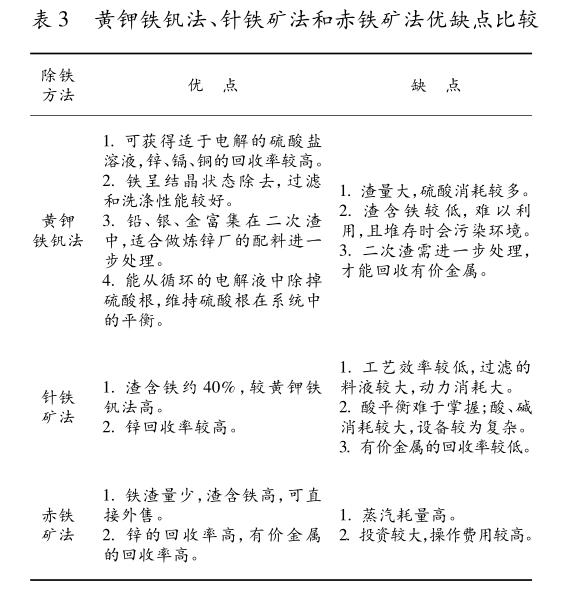

3、三種除鐵方法的主要優缺點

赤鐵礦法套用及研究現狀

據了解,國內對赤鐵礦法除鐵的研究較少,國外有公司在試驗室採用常壓狀態下的赤鐵礦除鐵工藝來降低運行成本,但都沒有成功的工業生產實踐。

日本飯島鋅廠

日本飯島(Iijima)鋅廠於 1971 年首家建成採用赤鐵礦除鐵法工廠,生產規模 200 kt/a 電鋅,工廠建成一直生產至今已 40 餘年。該廠工藝流程為鋅精礦經沸騰焙燒, 含硫煙氣送制酸,鋅焙砂經中性浸出,中性上清液送淨化、電積及熔鑄生產電鋅,中浸渣經酸性浸出,酸浸渣作為 Pb-Ag 渣外售,含 Fe 溶液送赤鐵礦除鐵,產生鐵渣外售水泥廠。

德國魯爾鋅廠

1979 年世界上第二家採用赤鐵礦除鐵法的工廠為德國魯爾鋅廠,生產規模 135 kt/a 電鋅,該廠採用鋅精礦沸騰焙燒、高溫高酸濕法煉鋅工藝,含 Fe 溶液採用赤鐵礦除鐵方法,該廠運行了十餘年後中止了赤鐵礦除鐵方法, 據報導主要原因為:一是生產成本高,二是系統工程化問題多,如給料, 釜內結垢。該廠於 1991 年增加了一套鋅精礦直接加壓氧浸裝置,鋅精礦氧壓浸出產出 Pb-Ag 渣外售,鋅焙砂中性浸出產出含鋅高的中浸渣外售,沒有設定鋅浸出渣處理裝置,由於種種原因,該廠於 1994 年停產。

國內某廠

國內某廠鋅精礦含鐵高,富含

稀散金屬,鋅冶煉採用沸騰焙燒制酸-高溫高酸黃鉀鐵礬除鐵工藝,黃鉀鐵礬渣採用揮發窯處理,稀散金屬富集到氧化鋅煙塵中而回收,該法主要存在四大問題:

(1)鐵礬渣渣量大(礬渣渣率45%),含鋅高,鋅損失大;

(2)處理黃鉀鐵礬渣焦耗高於中浸渣,造成生產成本高;

(4)還原揮發過程中產生低濃度 SO2煙氣需處理,造成環保壓力大。

對此,該廠通過熱酸還原浸出-赤鐵礦除鐵小型試驗研究及半工業試驗研究取得了預期效果,試驗結果表明:稀散金屬的回收率有較大提高,鐵渣能資源化利用,環保條件好。鑒於國內大規模鋅精礦加壓氧浸工廠的建成且順利達產達標的業績,加壓氧浸技術及設備的工程化難題在國內可以解決,該廠委託有鋅加壓氧浸生產實踐經驗的長沙有色冶金設計研究院有限公司設計,共同開發赤鐵礦除鐵方法,這是國內首家自主研發用於工業生產實踐的工廠,有很大的挑戰性,但對於濕法煉鋅鐵渣的處理方式,將是一個發展方向,具有節能降耗,資源再利用,環境友好的優勢。