介紹

在合成氨生產中,一氧化碳有高溫變換、中溫變換和低溫變換之分,對於低溫變換,由於在這一過程中一氧化碳轉化量少,催化床層溫升小,僅需一段絕熱催化劑反應即能滿足工藝生產要求,因而低溫變換爐的結構型式單一,而對於高溫、中溫變換,由於一氧化碳轉化量多,催化床層溫升大,相應的中文工藝有所不同,一般來說,工業生產中採用的中變爐結構型式隨合成按生產原料的不同而有差異,近十幾年,在傳統的固定床反應器基礎上,又出現了軸徑變換爐和列管式等溫變換爐等新的結構型式。

套用

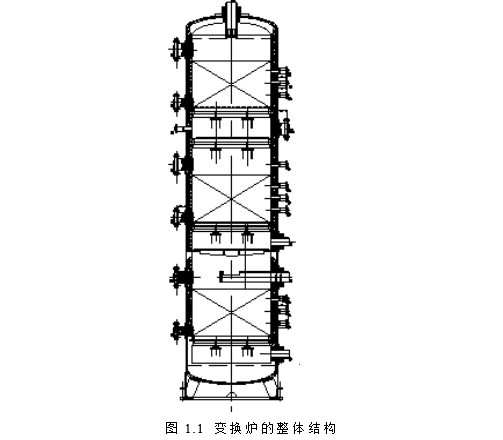

結構

多段中變爐通常指兩段或三段絕熱反應段,兩段式中變爐殼體是用鋼板製成的圓筒,內部以鋼板隔成上、下兩段。上段裝兩層催化劑,下段裝一層催化劑。催化劑靠支架支承,支架上鋪箅子板、鋼絲網及耐火球,然後裝填催化劑,上部再裝一層耐火球。在催化床層內設有熱電偶。爐體內壁砌有耐熱混凝土襯裡,以降低爐壁溫度和減少熱損失。爐體上配置有人孔與卸催化劑口。

工藝

多段中變爐適用於以煤或重油為原料的合成氨生產裝置。以煤為原料製取的半水煤氣中含一氧化碳25%~ 34%,重油氣化製得的水煤氣中含一氧化碳44%~ 49%,經中溫變換使一氧化碳降至3%,絕熱反應溫升達170~ 240℃ 。為了有利於反應平衡並降低蒸汽消耗,變換反應的催化床層應儘可能在較低的出口溫度下操作。因此,通常使用二至三段絕熱催化劑層,並採用中間換熱式、噴水冷激式和蒸汽過熱式進行降溫。中間換

熱式是採取預熱入口半水煤氣的方法,降低變換氣的溫度。噴水冷激式是向反應氣內噴入冷激水,既降低反應氣溫度,又增加水蒸氣含量,有利於變換反應進行,冷激水通常為變換系統的冷凝液。蒸汽過熱式是利用導入的飽和蒸汽來冷卻反應氣體,並使蒸汽過熱。以上三種降溫方式可以混合使用。

多段中變流程一般包括: (1)多段變換爐及其段間冷卻設備; (2)回收變換爐出口變換氣的顯熱以預熱入口半水煤氣的熱交換器;(3)回收過量反應蒸汽潛熱的熱水飽和塔及其附屬的水加熱器; (4)加熱脫碳溶液的再沸器。

一段套用

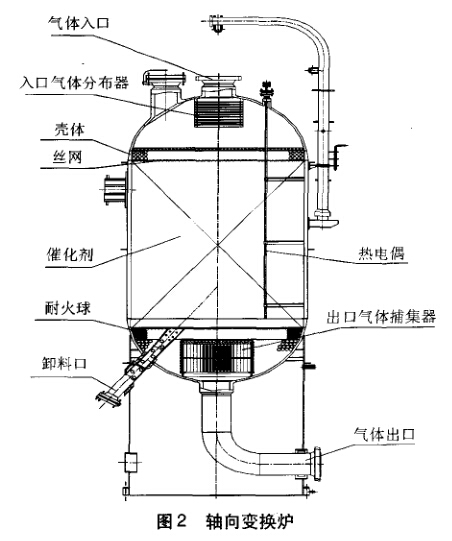

一段結構

與多段中變爐相比,一段中變爐的結構簡單。爐內沒有分段隔板,僅有支承催化劑層的箅子板和鋼絲網。鋼絲網上鋪了一層氧化鋁球,用來支承催化劑,避免漏出。為減少氣流和壓力波動所造成的衝擊以及保證氣體均勻分布,在催化床層頂部再鋪上一層氧化鋁球。通常裝填一層或二層催化劑。

中變工藝流程

一段中變爐適用於以天然氣或石腦油為原料的合成氨裝置。以天然氣或石腦油蒸汽轉化法製取的原料氣中一氧化碳含量為13%~ 15%,經中溫變換後一氧化碳含量降至3%時,絕熱反應溫升約為60℃左右,只需配置一段中變催化劑。變換工藝採用中變串低變的工藝流程,中變氣的熱能多用來預熱鍋爐給水或直接產生蒸汽,部分用來預熱甲烷化爐入口工藝氣。低變氣熱能作為脫碳溶液再生熱源。

軸徑向變換爐

軸徑向變換爐內部設有進口分布器和出口分布器,分布器為殼側布滿小孔的鋼製圓筒體,催化劑填充在進口分布器和出口分布器筒體之間。軸徑向變換爐的主要特點如下。

(1)氣體軸徑向通過催化床層,催化劑利用率高,床層壓降小。在軸徑向催化床中,氣體通過催化劑的徑向面積大大增加,90%的氣體徑向穿過床層,這樣床層中的催化劑得到充分利用;10%的氣體沿軸向向下通過床層,與傳統的軸向床層相比,壓降小得多。

(2)使中變催化劑免受轉化氣隨二段爐熱回收時夾帶來的水滴浸蝕。

(3)可採用粒度更小,活性更高的催化劑。

(4)適合於裝填不同體積的催化劑。

軸徑向變換爐最先由Casale公司設計,我國山東齊魯石化研究院已成功將軸徑向變換爐實現國產化。軸徑向變換爐也適合於改造現有的中變爐和低變爐,並適合採用中變串低變工藝,套用於以天然氣或石腦油為原料的合成氨裝置中。

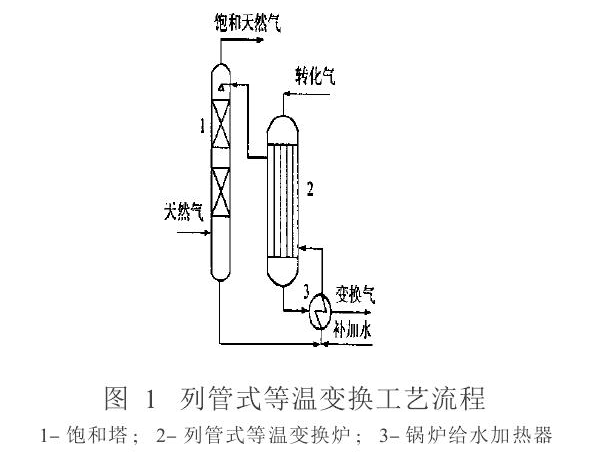

列管式變換爐

列管式等溫變換爐由ICI公司設計,並套用於LCA合成氨新工藝中。列管式等溫變換爐為一列管式換熱催化反應設備,結構型式與列管式換熱器相仿。它是將中低變合併在一個管殼式反應器內,管內裝ICI新型催化劑,管間為鍋爐給水或工藝冷凝液和汽化的蒸汽,能有效控制爐溫,操作溫度250~ 265℃,設備可用鍋爐鋼板製造,管殼間溫差不大。

圖1所示為套用列管式等溫變換爐的工藝流程。由天然氣二段轉化後溫度降至230~ 250℃的轉化氣進入列管式等溫變換爐,出口變換氣CO含量為0.4%~ 0.5%,經變換爐鍋爐給水加熱器和脫碳溶液再沸器後去脫碳裝置。CO變換反應熱由列管式等溫變換爐殼側的熱水移走,使熱水加熱和汽化產生蒸汽,供飽和原料天然氣,以滿足蒸汽轉化用大部分工藝蒸汽。