諾蘭達法是將加到熔池表面的含銅物料迅速熔煉成高品位銅銑的銅熔煉方法,是一種重要的強化、低能耗、少污染的煉銅新方法。世界上第一台連續熔煉與吹煉爐、日處理726t銅精礦直接煉 成粗銅的諾蘭達爐,是1973年在加拿大諾蘭達礦物公司霍恩煉銅 廠投入生產的。目前世界上已有四台φ5m×21m的諾蘭達爐在運轉,現在都是生產高品位(70%~75%)銅鋶,而不是粗銅。每一 台爐子日處理精礦量已超過2500t。

基本介紹

- 中文名:諾蘭達法

- 外文名:Noranda process

- 用途:將含銅物料迅速熔煉成高品位銅銑

- 特點:低能耗、少污染

- 反應器:圓簡型設備

- 學科:冶金工程

介紹,諾蘭達反應器,工藝,套用,

介紹

向熔鋶層鼓入空氣或富氧空氣,將加到熔池表面的含銅物料迅速熔煉成高品位銅鋶的銅熔煉方法。屬於熔池熔煉。該法具有加速氣、液、固三相間傳質和傳熱過程的特點,是一種重要的強化、低能耗、少污染的煉銅新方法。

諾蘭達反應器

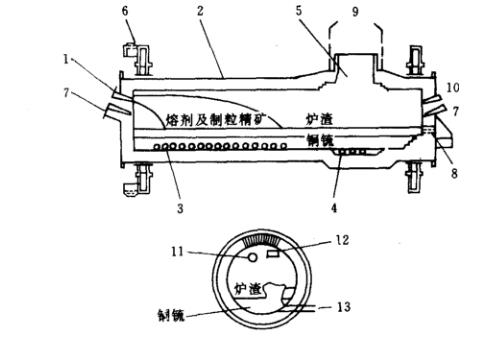

與臥式轉爐相似的圓筒型設備(見圖1)。工業標準反應器的外長21. 3m、外徑5. 2m。爐殼由50. 8mm厚耐熱鋼板製成,熔池總面積87m,爐襯由鉻鎂質耐火磚砌築,在加料端與爐口之間一側配置了60個風眼,正常時開用50個。富氧空氣直接鼓入銅鋶層並採用耐火磚爐襯,因此鼓風中氧濃度一般限制在38%,鼓風壓力121. 60kPa。托圈中心距為18. 3m,爐體可轉動48°,發生事故時,可將風眼轉露出熔池面。反應器的兩端都設有燒嘴,通過燃料燃燒向爐內供熱。

圖1 諾蘭達反應器示意圖

圖1 諾蘭達反應器示意圖1—加料口; 2—爐殼; 3—風眼; 4—放銅口5—爐口; 6—轉動齒輪; 7—燒嘴安置口;8—放渣口; 9—爐氣煙罩; 10—爐渣端;11—燒嘴孔; 12—加料孔; 13—風眼

工藝

銅精礦、渣精礦與煙塵混勻,配入適量石英石熔劑後,由鏈式拋料機經加料口連續加到熔池表面。冶煉產物銅鋶、爐渣和煙氣在反應器內沿水平同向流動。銅鋶、爐渣分別從放銅口和放渣口間歇放出。煙氣由爐口排出爐外,送進一步處理。在正常操作時,爐體基本上固定不動,而且爐口只作煙氣的通道,密封比較容易。

套用

1963年加拿大的諾蘭達(Norada)研究中心在一台小型頂插噴槍的反射爐中做了試探性試驗,證明可從精礦直接煉得粗銅。1967年在諾蘭達冶煉廠建成一台轉爐爐型的反應器,並完成半工業試驗。半工業試驗反應器外長11m,外徑3.05m。1971年在霍恩(Horne)冶煉廠建了一台工業標準反應器進行工業試驗,後來過渡到正式生產。1978年美國的猶他(Utan) 冶煉廠引進此項技術,新建了三台標準反應器。

諾蘭達法有生產粗銅和生產銅鋶兩種工藝。研究和生產證實,在生產粗銅時,粗銅含硫高達2%,砷、銻、鉍等有害雜質進入粗銅相的比例甚高,給下一步精煉作業帶來困難。此外,生產粗銅的渣含銅量和爐溫都比生產銅鋶的高。考慮到產品質量、銅的回收率和爐子壽命等因素,普遍推行生產含銅65%~70%的銅鋶工藝制度。在諾蘭達法發展的歷程中,曾對爐內貧化爐渣進行過研究,採取過提高貧化段爐底、增設坑壩、鼓入還原性氣體等措施。由於此法的熔池具有強烈的回混作用,這些措施皆未奏效,反而使爐體結構複雜化。在建造標準工業反應器時,放棄了在爐內貧化爐渣的方案,採用爐渣緩冷、選礦法貧化的方法,可從含銅3%~7%的爐渣選得含銅0.3%~0.35%的尾礦。

1982年一座原用空氣鼓風、日處理銅精礦800t的工業標準反應器改用鼓入含氧38%的富氧空氣後,其日處理銅精礦量提高到2000t,煙氣SO2濃度達到21%,爐子壽命延長到400d。

諾蘭達法能夠較好地解決傳統煉銅流程存在的問題,是老廠改造和新廠建設方案之一。此法朝著提高鼓風中氧濃度,增加過程的自熱程度和強化生產方向發展。