形成原因

溪洛渡水電站左岸地下廠房共設1號、2號兩條出線豎井,

豎井工程規模巨大,開挖直徑達14米,豎井深度最大達488.5米,覆蓋層深度最深達126米,且地質條件及其複雜,土體透水性強,穩定性差,井身覆蓋層先後穿過洪積堆積體、冰川、冰水堆積體、古滑坡堆積體等地層,且土體內含大量

孤石與土石膠結體,施工難度極大。豎井施工採用“正井法”施工,在施工過程中如何合理安排開挖、支護、襯砌之間的關係,減少井內施工干擾,關係著施工安全以及節點工期的實現。對此,中國水利水電第六工程局有限公司制定了《複雜地質條件下深厚覆蓋層豎井施工工法》。

工法特點

《複雜地質條件下深厚覆蓋層豎井施工工法》的工法特點是:

1.成功探索出洪積堆積體、冰川、冰水堆積體、古滑坡堆積體等複雜地質條件下深覆蓋層豎井開挖、支護快速施工技術。

2.成功解決了複雜地質條件下深覆蓋層豎井井壁含管涌通道及井壁滲水施工難題。

3.成功探索出全圓“倒懸法”一襯混凝土緊跟開挖進行澆築施工技術。

4.成功解決了混凝土“倒懸法”施工時,鋼筋接頭錯頭問題,上下層混凝土接縫澆築不滿施工難題。

5.成功解決了豎井開挖、支護、襯砌、灌漿等各工序上下立體作業施工干擾問題。

6.採用配套先進合理的施工安全系統,確保豎井施工安全。

7.深覆蓋層大直徑豎井月施工強度可達55.5米。

操作原理

適用範圍

《複雜地質條件下深厚覆蓋層豎井施工工法》適用於水利水電工程中複雜地質條件下深厚覆蓋層豎井施工。

工藝原理

《複雜地質條件下深厚覆蓋層豎井施工工法》,其工藝原理主要是:

1.開挖工序有利於保護井壁,減少施工對鬆散井壁的擾動,防止井壁垮塌。

2.支護方法快捷、簡便,減少開挖后土體暴露在外時間。

3.一襯混凝土採用"倒懸法”澆築,及時跟進開挖施工,確保井壁安全。

4.通過爆破質點振動監測試驗,控制單響藥量,減少了孤石爆破時對井壁及已澆混凝土的影響。

5.採用井口桁架梁、井內作業大盤,仞腳模板技術實現了豎井開挖、支護、混凝土襯砌、壁後灌漿施工的上下交叉作業。

施工工藝

《複雜地質條件下深厚覆蓋層豎井施工工法》的施工工藝流程及操作要點敘述如下:

井挖施工人員乘載人電梯至工作面→門機吊運反鏟、吊斗等井挖設備至工作面→反鏟裝渣到吊斗→吊斗裝滿後掛鈎,起吊→在出線場1號、2號豎井中間倒渣區翻斗卸渣→吊斗掛鈎再吊至工作面→本層可直接挖裝的石渣出完,孤石出露→鑽孔→裝藥、聯線、防護→反鏟、錨桿鑽車等機械設備吊出井外,不能吊出的井盤等吊至井口並加強防護,人員全部撤至井外安全地帶→井外鳴警、響炮→通風、散煙→施工人員乘載人電梯至工作面檢查爆破效果、排險→門機吊運反鏟、吊斗至工作面進行工作面清理→本層開挖全部渣出完→井挖施工人員乘載人電梯、吊斗通過門機撤至另一豎井進行井挖施工→同時井身支護與混凝土襯砌施工人員進入工作面。

一、施工布置

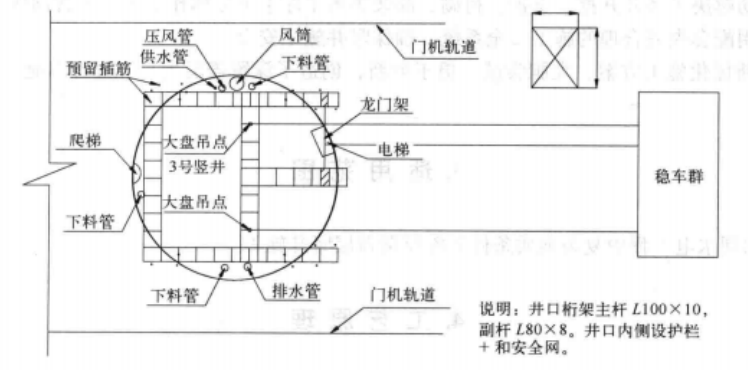

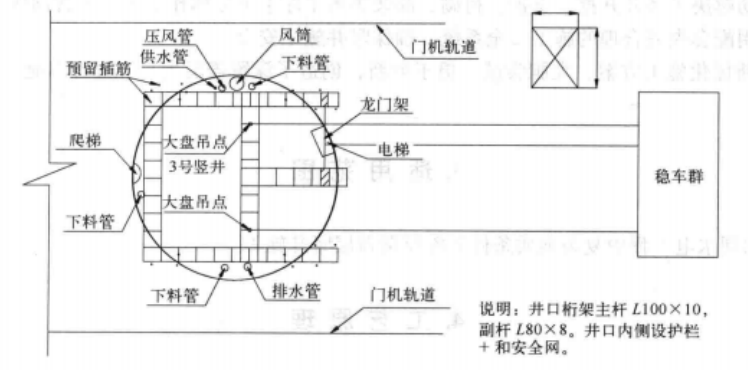

由於豎井覆蓋層採用“正井法”施工,井口布置直接關係到豎井開挖、支護、襯砌之間的銜接以及平行交叉作業,是實現井內立體施工的紐帶。井口布置方案為:在豎井頂部平檯布置一台16噸門機,進行機械、設備、材料、出渣等垂直運輸。每個豎井井口布置一桁架,作為大盤、風管、水管、混凝土下料管等支撐平台。每個豎井井口布置一台施工電梯,進行施工人員上下豎井垂直運輸。在出線平台,每個豎井布置一個穩車群,用於大盤、電梯的升降。

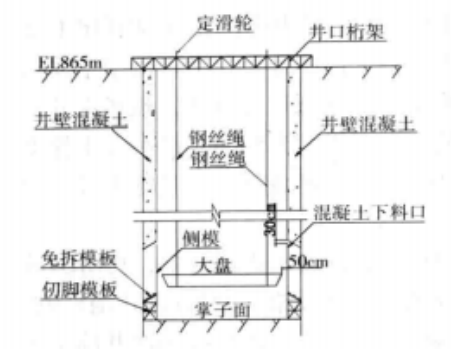

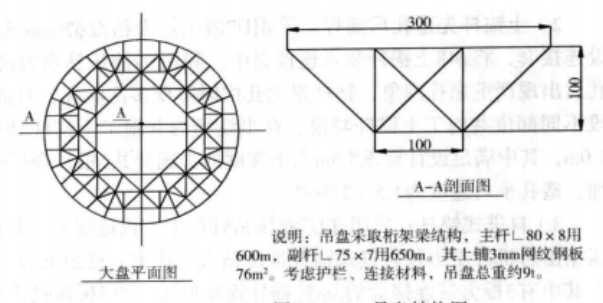

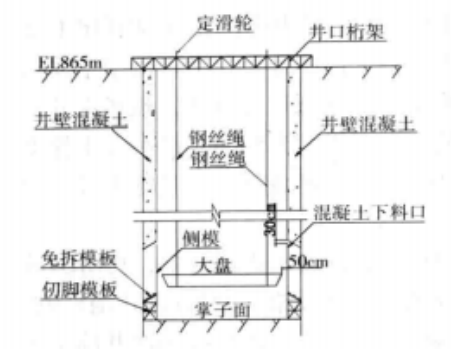

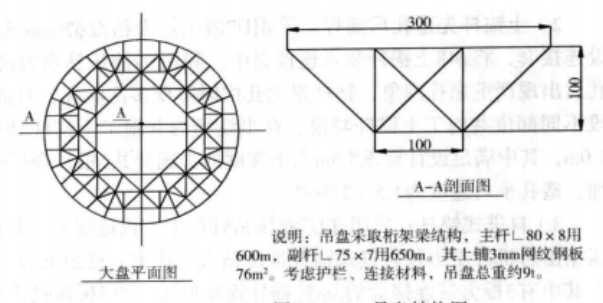

每個出線井內布置一個單層桁架梁結構吊盤,吊盤分8節採用∟80x8,∟75x7角鋼和[8槽鋼焊制,上鋪δ3毫米網紋鋼板,吊盤外徑10.6米,外側管線位置留豁口,以便吊盤順利通過。中間空心,中空直徑6米,內外側用鋼筋護欄和安全網防護。吊盤主桁架梁高、寬均為1米,內外側為三角形結構。吊盤自重約7噸,用兩台10噸車通過兩根6x19-ф28-1670鋼絲繩懸吊,鋼絲繩破斷力總和1071千牛。井口布置見圖1,大盤結構圖見圖2、圖3。

圖1 井口布置圖

圖2 大盤示意圖

圖3 吊盤結構圖

二、覆蓋層開挖施工

豎井開挖、支護及混凝土澆築施工循環進行,循環進尺控制在3.0米以內,開挖一層支護一層。覆蓋層段開挖採用人工配合0.3立方米液壓反鏟進行。先採用液壓反鏟擴挖豎井中間部分,靠井壁預留30厘米保護層採用人工開挖。

大塊孤石在每循環土體開挖完畢之後,集中採用鑽孔爆破法解體後隨土方挖出,井壁處孤石在井中開挖完畢之後採用人工持手風鑽鑽水平孔,進行爆破,爆破後再進行人工持風鎬修整。孤石解爆時,先在豎井底部挖一大坑,井內孤石採用反鏟將孤石移至大坑中,然後進行鑽孔;井壁內嵌孤石直接在原位鑽水平孔。裝藥完畢之後採用鋼筋網、砂袋對孤石進行覆蓋後起爆。爆破後孤石隨土方由反鏟進行裝渣。

由於出線豎井開挖掌子面距離井壁新澆混凝土距離很近,距離僅1.5米,因此採用質點震動監測試驗,確定一次最大起爆藥量,井內爆破必須嚴格控制一次起爆藥量,防止爆破對新澆混凝土造成損傷。通過質點振動監測試驗,測試振動速度均小於安全質點振動速度1.2厘米/秒的最大單響藥量為4.0千克。

爆破完畢之後立即進行檢查,確定無安全隱患之後,採用門機將0.3立方米液壓反鏟吊運至井底,開挖棄渣直接採用液壓反鏟裝自製6.0立方米吊斗,用門機提升到井口臨時堆渣場卸渣,然後適時採用3.0立方米載機裝20噸自卸汽車,運至指定渣場。

由於豎井覆蓋層地質結構複雜,土體內部架空現象嚴重,在開挖過程中多次遇見內部架空結構。當開挖遇見管涌通道時,對管涌通道洞口做適當擴挖,以保證施工安全為原則。擴挖後清除管涌通道內跨塌堆積的鬆散物,然後對管涌通道採用C20混凝土進行分層回填。首先對管涌通道空隙較小的部位進行回填,並充分振搗,然後回填空隙較大的部位,確保回填密實。回填時在管涌通道頂部預埋回填灌漿花管,回填完成後首先進行回填灌漿,灌漿壓力0.1-0.15兆帕,然後再對周邊自進式錨桿進行固結灌漿。

三、覆蓋層支護施工

受地質條件影響,覆蓋層井壁較為鬆散,為保證井壁的安全,必須對井壁進行灌漿加固。根據原來設計方案,出線豎井覆蓋層支護方式為:土錨桿ф

[email protected]米,在施工過程中,由於土體內部孤石含量高且內部架空現象嚴重,土錨桿施工極其困難。根據現場實際施工情況,土錨桿在進入土體後遇大孤石,再也無法繼續施工,且不能拔出,錨桿損失量非常大。即使施工完畢的土錨桿,施工時間大大超出預期。

1.試驗

為進一步確定土錨桿施工方法及程式,在左岸出線豎井井口段及出線場內進行了土錨桿、自進式錨桿鑽孔灌漿試驗。土錨桿與自進式錨桿均採用D7進行施工,土錨桿分別採用直接造孔和先造孔後插桿兩種方法進行施工。

1)土錨桿直接造孔:採用在D7液壓鑽釺尾上加設連線套,將ф48土錨桿裝入連線套中,利用D7液壓鑽鑿岩機衝擊力將土錨桿壓入土體中。現場在井口段不同部位共施工土錨桿10根,最大入土深度為1.5米,最小入土深度0.5米,均不滿足設計要求的5.5米入土深度,合格率為零,且鑽進速度緩慢,造孔平均速度為0.5-1.0米/小時。

2) 土錨桿先造孔後插桿:採用D7液壓鑽先鑽設ф76毫米土錨桿孔,然後採用在D7液壓鑽釺尾上加設連線套,將伊8土錨桿裝入連線套中,利用D7液壓鑽鑿岩機衝擊力將土錨桿打入孔中。由於土體鑽孔後出現嚴重塌孔現象,鑽桿退出孔內時需要多次吹孔,且成孔率低,因此通過此方法,現場在井口段不同部位共施工土錨桿47根、在出線場內共施工土錨桿3根,最大入土深度為5.5米,最小入土深度3.0米,其中滿足設計要求5.5米入土深度的土錨桿共5根,合格率為10%,施工速度緩慢,且施工投入增加,造孔平均速度為1.5-2.0米/小時。

3) 自進式錨桿:採用在D7液壓鑽釺尾上加設連線套,將ф32自進式錨桿裝入連線套中,利用D7液壓鑽鑿岩機衝擊力將自進式錨桿帶壓鑽入土體中。通過此方法,現場在井口段施工ф32自進式錨桿9根(其中有3根為帶連線套的3米長錨桿連線而成,有5根按技術要求鑽設了花孔)、在出線場內共施工土錨桿6根(其中有3根按技術要求鑽設了花孔),最大入土深度為5.6米,最小入土深度5.5米,全部滿足設計要求5.5米的入土深度,合格率為100%。且施工速度快,造孔平均速度為11-16.5米/小時。

4) 灌漿試驗對比:出線豎井土錨桿及自進式錨桿灌漿試驗共試驗了10根,土錨桿3根,自進式錨桿7根,其中3根自進式錨桿沒有鑽設花孔,4根自進式錨桿按技術要求鑽設花孔。試驗數據如表1。

根據現場灌漿工程量表,鑽設花孔的自進式錨桿灌漿量大於無花孔的自進式錨桿灌漿量;土錨桿正常灌漿量與鑽設花孔的自進式注漿量基本一致;土錨桿注漿量相互間差別較大,注漿效果不均衡。而自進式錨桿注漿量相互間差異較小。且自進式錨桿施工速度快,錨桿損失量小,且能達到土錨桿的效果(對井壁土體進行固結),因此在實際施工過程中系統支護採用自進式錨桿。

2.自進式錨桿施工

根據試驗結果,出線豎井覆蓋層系統支護採用自進式錨桿替代土錨桿,自進式錨桿間排距為1.2米x1.0米,∟=6.0米,入岩5.5米,錨桿底部1.5米範圍內設定花孔,花孔間距10厘米。開挖結束後採用門機將液壓反鏟吊運至井口安全區域,隨即進行井壁系統支護。由於豎井覆蓋層中含有大量孤石以及架空結構,採用手風鑽進行錨桿施工困難,且容易斷桿。因此系統支護採用CLM-15履帶式錨桿鑽車進行施工(CLM-15履帶式錨桿鑽車採用門機進行豎井內的垂直運輸)。為了減小由於斷桿造成的錨桿損失,每根自進式錨桿由兩節3.0米長錨桿組成,先進行第一節(第一節錨桿含花孔)錨桿施工,然後由第二節錨桿進行加長,繼續施工。

錨桿注漿時為了保證灌漿壓力滿足設計要求,將大盤移動到需要注漿部位,通過門機將注漿機吊運至大盤上,對於井底錨桿注漿,將注漿機直接吊運至井底進行注漿,保證注漿機與被注漿錨桿之間的垂直高差小於1.5米,減少附加注漿壓力。注漿站布置在井口適當位置,漿液製成後通過高壓橡膠管自流至儲漿桶中,然後通過注漿泵進行注漿。

由於豎井地質結構複雜,內部架空現象嚴重,注漿異常情況時有發生。單根錨桿當吃漿量大於500升時,停止注漿,依次進行同一截面上的其他錨桿注漿,待一圈注漿完成後,對沒有達到結束標準的錨桿進行補灌,直至每根錨桿注漿都達到結束標準。

四、覆蓋層混凝土施工

出線豎井混凝土主要為井壁一襯混凝土施工。由於出線豎井覆蓋層採用正井法施工,因此井壁混凝土施工採用“倒懸法”進行施工。混凝土襯砌滯後開挖1-2個循環。混凝土施工採用井內布置的大盤作為施工平台,井壁一襯混凝土厚度1.0-1.2米。由於混凝土襯砌採用“倒懸法”澆築,因此混凝土施工存在兩大技術難點,一是鋼筋接頭錯頭的問題,一是相鄰兩層混凝土接縫問題(相鄰混凝土接縫處澆築不滿的問題)。

1.模板施工

為了滿足鋼筋錯頭的要求,底模支撐採用仞腳模板,為了避免進行底部混凝土鑿毛,在仞腳模板上採用免拆模板。鋼筋穿過免拆模板後伸入仞腳模板中。仞腳下行鋼模板高1.35米,仞腳下部高0.9米,斜面坡度30°,使鋼筋接頭能錯開0.6米,單個仞腳模板長1.5米,模板加工拼裝安放在下部刃腳模板上。模板和刃腳之間採用鋼筋插銷活連線,仞腳模板結構見圖4所示,仞腳模板安裝後示見圖5所示。

側模採用P1015、P3015標準鋼模板拼裝。側模施工平台採用井內布置的大盤。大盤運行到作業面時,採用大盤四周布置的絲槓,將大盤與井壁頂死,避免在大盤上作業時晃動。側模拼裝後結構如圖6所示。

圖6 模板拼接後示意圖

2.混凝土下料系統

為滿足出線豎井混凝土襯砌井內垂直輸送,在每個豎井上部井口設定3個下料口,配備3套ф159毫米溜管。溜管無縫鋼管制作,每節長度6米,採用法蘭連線,溜管採用兩根鋼絲繩懸吊,溜管用卡扣固定在鋼絲繩上,沿井壁向下敷設,為防止混凝土在長距離溜管下落過程中產生骨料分離,每一節溜管設定1個與主管135°夾角的岔管,溜管從井口連線到距離倉面8米高度改用溜筒或軟管連線到澆築倉面。此混凝土下料系統製作簡單、安裝方便、成本低廉。

混凝土下料程式:混凝土→井口下料口料斗→溜管→溜筒或軟管→倉號→平鋪、振搗。混凝土最大垂直輸送距離126米,豎井井壁混凝土施工一年來,混凝土井內垂直運輸時沒有出現骨料分離現象,混凝土完全符合設計要求。

3.混凝土入倉、振搗

模板施工時,模板頂部設開放振搗口,即模板上部30厘米外傾30°,使模板上口與上倉混凝土面保留30厘米空隙作為倉號上部進料空間與振搗棒振搗口,保證混凝土進料與振搗在整圈範圍皆可進行,並在側模中部適當位置設進人孔,倉號底部1.5米範圍澆築時施工人員從進人孔進入倉號內進行布料和振搗,待一倉混凝土澆築3/4時,所用施工人員撤出倉號,對進人孔鋼筋、模板進行恢復,然後通過模板上部預留的30厘米空隙作為倉號上部進料空間與振搗棒振搗口進行混凝土澆築。

混凝土鋪料採用平鋪法,平鋪層的厚度控制在40-50厘米之間。混凝土平倉採用人工平倉,橡膠止水處採用人工送料填滿,並用鋼筋夾將止水固定支撐。為了防止模板在混凝土下料過程中產生位移,混凝土採取對稱入倉方式。下料管下料達到一定量後要移位一次,避免下料集中。混凝土振搗採用直徑ф50毫米和ф70毫米的軟軸插入式振搗器振搗,模板周圍和埋件附近採用ф50振搗器或採用人工搗固密實,特別是止水周圍,要細心振搗,以防模板走樣和埋件位移。

4.兩循環間混凝土接縫處理

每倉混凝土均採用免拆模板作為底模,因此每倉混凝土底面不再進行鑿毛處理,減少了施工強度,加快了施工進度。

5.豎向鋼筋接頭處理

根據施工規範要求,同一截面上的鋼筋接頭不大於50%,且相鄰接頭之間距離大於50厘米。鋼筋採用滾軌直螺紋絲套進行連線。鋼筋錯頭採用仞腳模板作為平台,鋼筋穿過免拆模板後,伸入仞腳模板內進行錯頭,相鄰鋼筋之間錯頭達到60厘米以上。

6.混凝土拆模與養護

根據溪洛渡水電站導流洞的施工經驗,混凝土澆築36小時後進行側面模板拆除,側模拆除以及混凝土灑水養護均採用大盤作為施工平台,拆除的模板集中放置在井底,然後由門機集中吊出豎井。混凝土拆模後,及時對混凝土進行撒水養護,灑水採用膠管從沿井壁布置的供水管接水。為了保證施工安全,側模拆除時停止井內其他工序施工。底模拆除在下一循環土方開挖時進行,先開挖井中部分,待上一層混凝土澆築48小時後,對底模下部進行開挖,隨著土方開挖的進行,底模下部將被掏空,底模自然脫離與混凝土的接觸。由於豎井開挖需要進行孤石解爆,底模拆除後由門機吊運出井,放置在現場適當地方。模板出井後及時清理乾淨、修補整齊,混凝土澆筑前塗刷隔離劑。

五、覆蓋層一襯井壁壁後灌漿施工

該工程豎井灌漿主要指井壁混凝土壁後灌漿,在井壁混凝土施工時,在井壁混凝土中預埋外徑不小於57毫米,壁厚為3.5毫米的壁後灌漿鋼管,防止在混凝土澆築過程中管道變形甚至破壞。在進行壁後灌漿施工時,進行預埋灌漿管掃孔,進行壁後灌漿。灌漿採用大盤作為施工平台。為了減小由於高差引起的灌漿附加壓力,灌漿設備放置在大盤上(大盤與灌漿孔之間的垂直高差小於1.5米),在井口布置一個集中製漿站,然後通過高壓橡膠管自流至大盤上的儲漿桶里,然後進行灌漿。

由於該豎井覆蓋層段地質條件極其複雜,內部架空結構以及管涌通道較多,灌漿必定出線較多異常情況,為了保證灌漿質量以及灌漿施工的順利進行,採用先試驗,然後再全面施工的思路。左岸豎井選取2個單元(每個段元15個孔),進行試驗,通過試驗,得出以下結論:

1.根據現場注漿實際情況,絕大部分注漿孔,在灌注500升以內純水泥漿都能達到結束標準。個別注漿孔注漿量特別大,對於吃漿量特別大的注漿孔,最初採用間歇灌漿的方式,使得部分吃漿量大的注漿孔達到了結束標準;對於採用間歇灌漿仍然不能達到結束標準的注漿孔,採用灌注水泥砂漿的方式進行注漿,採用這種方式也能使部分注漿量大的孔很快達到結束標準;但是仍然有少量注漿孔採用水泥砂漿灌注仍然不能很快達到結束標準,為此採用摻入水泥砂漿體積3%的水玻璃砂漿進行灌注,效果很好。例如:注漿量最大的注漿孔為819.3米高程S4-9號注漿孔,總注漿量達到了6570.15升,在灌注5683.85升水泥砂漿後,注漿孔吃漿量仍然特別大,後來在砂漿中摻入3%的水玻璃後,繼續灌注280.40升砂漿,該注漿孔即達到了結束標準。

2.根據灌漿試驗記錄,同一排注漿孔吃漿量差別很大,約50%的注漿孔吃漿量在200-500升之間,約50%的注漿孔需要灌注水泥砂漿,約30%的注漿孔需要灌注水玻璃砂漿,注漿孔注漿量都遠遠超過回填灌漿的工程量。

3.由於存在一定比例的注漿孔吃漿量特別大,因此左岸豎井井壁土體內部可能存在較大的管涌通道。由於豎井覆蓋層段採用自進式錨桿支護,自進式錨桿對覆蓋層土體起到了固結作用,豎井壁後注漿主要為填充豎井一襯井壁混凝土與其周邊土體之間的空隙,因此,採用以下方式是可行的:

1)注漿量≤500升時,採用0.5:1的純水泥漿進行注漿。

2) 注漿量≥500升時,採用1:0.5:0.3(水、水泥、砂)的砂漿進行注漿。

3) 注漿量≥2000升時,在砂漿中摻入砂漿體積3%的水玻璃進行注漿(砂漿配比仍然為1:0.5:0.3(水、水泥、砂)。

六、井壁滲水處理

為了保證豎井井壁的安全,防止因為井壁滲水引起井壁坍塌,採取以下方案:

1.及時將滲水通過高揚程水泵排至井外;

2.針對豎井內施工場地狹小的問題,對於井壁面滲的問題,採用自進式錨桿的漿液,在滲水部位均勻澆灑一層,可有效減少滲水量;

3.覆蓋層段的混凝土襯砌及時跟進。

材料設備

《複雜地質條件下深厚覆蓋層豎井施工工法》所用的材料及設備明細如下:

1.火工材料

採用乳化炸藥、非電毫秒管及導爆索。

2.仞腳模板

採用仞腳模板成功解決了鋼筋接頭錯頭問題。

0.3立方米小松挖掘機、CLM-15履帶式錨桿鑽車。

在豎井開挖過程中採用0.3立方米小松挖掘機,掘進速度快,裝渣時迴轉半徑小可加快開挖進度;採用CLM-15履帶式錨桿鑽車可一次將錨桿鑽入土體內,鑽進速度快,效率高。

質量控制

《複雜地質條件下深厚覆蓋層豎井施工工法》的質量控制要求如下:

1.建立出線豎井施工質量保證體系,確立管理人員名單,負責各工序的組織管理工作。

2.施工機械設備組織到位。

3.施工前,技術人員組織召開專題會議,對測量人員、施工作業隊各個工序有關人員進行技術及工法交底。

4.每班作業均由一名技術員和一名質檢員進行全過程質量檢查控制與技術指導、監督,填寫質量檢查控制表。

5.項目總工程師、質檢部部長、技術部部長、施工隊隊長要對每一循環施工質量進行檢查、總結,制定下一循環改進措施予以實施。

安全措施

採用《複雜地質條件下深厚覆蓋層豎井施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.為保證照明安全,必須在各作業面、道路、生活區等設定足夠的照明系統,地下工程照明用電遵守《水工建築物地下開挖工程施工技術規範》SDJ212-83第10.3.3條的規定,在潮濕和易觸電的場所照明供電電壓不大於36伏。施工用電線路按規定架設,滿足安全用電要求。

2.進行爆破時,人員撤至安全距離之外。

3.每道工序施工完成,經過安全檢查合格後,才能進入下一道工序的施工。

4.定期進行井壁圍岩變形觀測,如發現異常情況及時報告有關人員,並立即組織施工人員和機具撤離。

5.項目部成立安全管理小組,針對該工程安全重點由技術部編制安全技術措施指導現場生產,加強施工現場安全管理工作,科學組織施工,確保施工安全。

環保措施

《複雜地質條件下深厚覆蓋層豎井施工工法》的環保措施如下:

1.爆破粉塵及煙氣得到了及時有效的排放。

2.施工廢水都按要求進行了處理,排入場內系統排水溝內。

效益分析

《複雜地質條件下深厚覆蓋層豎井施工工法》的效益分析是:

1.模板支撐

底模採用仞腳模板,免去了底模支撐以及底模安裝,底模安裝時,每個豎井僅需要4個工人配合門機進行就位,費時4小時。若採用常規模板進行支撐,則需要10個工人,費時1天且底模安裝以及封堵需要5個工人,費時1天。每個循環需要腳手架鋼管942米,每循環腳手架鋼管考慮10%的損耗,總共需要腳手架鋼管15噸,每噸價格按5600元考慮。由於模板支撐安裝需要技術工人,每個工人每天工資按100元計算,1號、2號豎井總共有混凝土42倉,此項2個豎井可節省資金:[15x5600+100x(15-4x0.5)x42]x2=277200元。

2.井壁混凝土防護:孤石解爆時,採用井內挖坑以及控制一次最大起爆藥量進行孤石解爆,不需要對井壁混凝土進行防護。若採用常規方法爆破,必須對井壁混凝土進行防護,因此需要馬道板200平方米,廢舊輪胎175個(按最底一倉混凝土進行防護),每個循環考慮20%的損耗量。因此2個豎井混凝土防護需要馬道板3680平方米,廢舊輪胎3220個,馬道板每平米95元,廢舊輪胎每個35元。每次防護需要10個工人,費時1天,每個工人工資按100元一天考慮。因此整個防護費用為:

3680x95+3220x35+100x10x42x2=315150元。

3.井口桁架以及井內大盤:該項目豎井內均採用大盤作為操作平台。若採用常規方式,混凝土防護、豎井壁後灌漿、混凝土側模安裝以及澆築均需要在井內搭設腳手架鋼管作為施工平台。搭設腳手架按雙排腳手架,間排距1.0米、步距1.0米考慮,每循環需要搭設ф48腳手架鋼管1130米,腳手架鋼管每次搭設按10%的損毀率計,共需要ф48腳手架鋼管44噸,市場價為5600元/噸,同時每次腳手架搭設需要6個工人,費時1.0天,每個工人平均按100元一天考慮,需要資金資金:

44x5600+6x1.0x100x42x2=173600元。

4.後期豎井壁後灌漿需要整個豎井搭設腳手架鋼管,因此總共需要腳手架鋼管77174米,若考慮採用租賃的方式,按0.18元/米一天計算,同時使用過程中,按10%的損毀率考慮,需要資金:38587x0.18x60+38587x10%x3.84÷1000x5600=499717元(腳手架鋼管租賃時間考慮60天)。每個豎井搭設複雜地質條件下深厚覆蓋層豎井施工工法腳手架需要20個人工,費時15天,需要資金15x20x100x2=60000元。每個大盤造價40000元,每個大盤採用2台10噸卷揚機牽引,卷揚機每台65000元,每年按20%的折舊率,該項目結束後殘值為58500元。因此採用大盤可節約資金499717+60000-40000x2-(65000-58500)x4=453717元(每個豎井各一套大盤系統)。

5.該工程採用的新技術節約工期。豎井覆蓋層月施工強度最高達55.5米,岩石層段最高強度達175米,使得豎井較契約工期提前3個月完工,節省了施工管理費用,且保證了工程質量,潛在效益巨大。左岸豎井總共配備管理人員如下:工點長1人,技術員2人,質檢員2人,測量2人,總計7人,每人每月按3000元工資計算,總共節省資金7x0.3x3=6.3萬元,參考豎井運行費用,每個月風水電等開銷,平均每月42萬元,因此,提前3個月完工,可節省資金:42x3+6.3=132.3萬元。

6.間接經濟效益

該豎井工程規模巨大,地質條件及其複雜,覆蓋層深度大。由於對該豎井工程的各種施工技術進行研究,並取得成功,使得豎井提前3個月完工,極大的提升了公司的形象,給業主、設計、監理等單位留下了深刻的印象。因此,公司2009年10月收到業主“溪洛渡水電站左右岸出線豎井上段二期土建工程議標邀請書”,並於2009年12月與業主簽訂承包契約,契約金額約9000萬元,按照7%的利潤計算,可增加收入:9000x7%=630萬元。

綜上所述,由於進行“複雜地質條件下大直徑深覆蓋層出線豎井群施工技術”研究並取得成功,使得公司實現直接經濟效益:

277200+315150+173600+453717+1323000=254.27萬元。間接經濟效益630萬元。

複雜地質條件下深厚覆蓋層豎井施工工法是水電六局在總結過去多年地下工程開挖經驗的基礎上一項新技術,在工程實踐套用中得到了業主及社會各界的好評,為水電六局在地下工程施工中創造品牌工程奠定了基礎。

註:施工費用以2009-2010年施工材料價格計算

套用實例

《複雜地質條件下深厚覆蓋層豎井施工工法》的套用實例如下:

金沙江溪洛渡水電站的電站裝機容量13860兆瓦,截至2009年年發電量為571.2億千瓦·時,枯水期平均出力為3395兆瓦,遠景可達640.6億千瓦·時和6657兆瓦。電站水庫正常蓄水位600米,正常蓄水位下庫容為115.7億立方米。

溪洛渡水電站左岸地下廠房1號開挖直徑達14.6米,豎井總深度488.5米,覆蓋層深度最深達114米,地質條件極其複雜,土體透水性強,穩定性差。井身覆蓋層先後穿過洪積堆積體、冰川、冰水堆積體、古滑坡堆積體等地層,且土體內含大量孤石與土石膠結體。採用井口桁架梁、仞腳模板、大盤以及井壁混凝土斜接茬技術有效解決了“正井法”開挖、混凝土“倒懸法”澆築的各種施工難題,項目部嚴格管理、合理組織、精細化施工,有效地保證了混凝土的質量和進度。

按照此工法的實施和施工現場合理的組織,在2009年11月份完成了溪洛渡水電站左岸地下廠房1號出線豎井施工。

金沙江溪洛渡水電站的電站裝機容量13860兆瓦,截至2009年發電量為571.2億千瓦·時,枯水期平均出力為3395兆瓦,遠景可達640.6億千瓦·時和6657兆瓦。電站水庫正常蓄水位600米,正常蓄水位下庫容為115.7億立方米。

左岸地下廠房2號出線豎井工程開挖直徑達14米,豎井總深度488.5米,覆蓋層深度最深達124.8米。

地質條件極其複雜,土體透水性強,穩定性差。井身覆蓋層先後穿過洪積堆積牛、冰川、冰水堆積體、古滑坡堆積體等地層,且土體內含大量孤石與土石膠結體。採用井口桁架粱、仞腳模板、大盤以及井壁混凝土斜接茬技術有效解決了“正井法”開挖、混凝土"倒懸法”澆築的各種施工難題,項目部嚴格管理、合理組織、精細化施工,有效地保證了混凝土的質量和進度。

按照此工法的實施和施工現場合理的組織,在2009年11月份完成了溪洛渡水電站左岸地下廠房1號出線豎井施工。

金沙江溪洛渡水電站的電站裝機容量13860兆瓦,截至2009年年發電量為571.2億千瓦·時,枯水期平均出力為3395兆瓦,遠景可達640.6億千瓦·時和6657兆瓦。電站水庫正常蓄水位600米,正常蓄水位下庫容為115.7億立方米。

溪洛渡水電站右岸地下廠房3號開挖直徑達14.6米,豎井上段深度252.03米,覆蓋層深度最深達64.7米,且地質條件極其複雜,土體透水性強,穩定性差。井身覆蓋層先後穿過洪積堆積體、冰川、冰水堆積體、古滑坡堆積體等地層,且土體內含大量孤石與土石膠結體。採用井口桁架粱、仞腳模板、大盤以及井壁混凝土斜接茬技術有效解決了“正井法”開挖、混凝土“倒懸法”澆築的各種施工難題,項目部嚴格管理、合理組織、精細化施工,有效地保證了混凝土的質量和進度。

按照此工法的實施和施工現場合理的組織,在2009年10月份完成了溪洛渡水電站右岸地下廠房3號出線豎井施工。

金沙江溪洛渡水電站的電站裝機容量13860兆瓦,截至2009年年發電量為571.2億千瓦·時,枯水期平均出力為3395兆瓦,遠景可達640.6億千瓦·時和6657兆瓦。電站水庫正常蓄水位600米,正常蓄水位下庫容為115.7億立方米。

溪洛渡水電站右岸地下廠房4號開挖直徑達14.6米,豎井上段深度252.03米,覆蓋層深度最深達61.7米,地質條件極其複雜,土體透水性強,穩定性差。井身覆蓋層先後穿過洪積堆積體、冰川、冰水堆積體、古滑坡堆積體等地層,且土體內含大量孤石與土石膠結體。採用井口桁架粱、仞腳模板、大盤以及井壁混凝土斜接茬技術有效解決了“正井法”開挖、混凝土“倒懸法”澆築的各種施工難題,項目部嚴格管理、合理組織、精細化施工,有效地保證了混凝土的質量和進度。

按照此工法的實施和施工現場合理的組織,在2009年11月份完成了溪洛渡水電站右岸地下廠房4號出線豎井施工。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《複雜地質條件下深厚覆蓋層豎井施工工法》被評定為2009-2010年度國家二級工法。