複合磺酸鈣潤滑脂

複合磺酸鈣潤滑脂的性能及相關因素探討

劉鵬

(186-0412-5508)

關鍵字:複合磺酸鈣;潤滑脂;性能;原料;工藝

複合磺酸鈣潤滑脂是一類新型潤滑脂,與其他高溫潤滑脂相比,性能十分全面,本身就具有優異的高溫性能、抗水性能、極壓抗磨性能和防鏽性能,其泵送性能也能夠滿足集中潤滑的需要。在同時具備高溫、多水、重負荷等苛刻條件下的潤滑效果要明顯優於其他潤滑脂,特別適用於鋼廠連鑄機、連軋機組及類似條件下設備的潤滑,有利於簡化潤滑脂品種,方便用油管理。

具體適用部位有:礦用汽車軸承;選礦廠球磨機的主傳動軸承;燒結廠振動篩軸承;煉鐵廠焦車軸承;各種連鑄機大包迴轉台齒圈;連鑄機二冷區、扇形段、拉矯機、輸送輥道軸承;各種帶鋼廠出坯輥道、粗軋機工作輥、精軋機工作輥、卷取機軸承、齒形接手、水泵軸承;無縫鋼管廠軋管機定型輥;中厚板廠軋機工作輥、熱處理爐的爐底輥道軸承;型材、線材廠軋機工作輥、冷床軸承等。還適用於其他高溫、重負荷、多水場合,如船舶、耐火、化工、汽車等行業設備的潤滑。

1 複合磺酸鈣潤滑脂的性能及評述

1.1複合磺酸鈣潤滑脂的性能

國產複合磺酸鈣潤滑脂與國外某公司產品的對比見下表:

性能分類

| 項目

| 國外

某公司產品

| 複合磺酸鈣

潤滑脂

|

錐入度

| 工作錐入度,25℃,0.1mm

| 283

| 285

|

1/4錐入度,0.1mm

| 72

| 73

| |

高溫性能

| 滴點,℃

| 300+

| 300+

|

可逆性(200℃,2h) 不工作1/4錐入度差,0.1mm

| -2

| -5

| |

鋼網分油(100×24h),%

| 2.1

| 2

| |

防護性能

| 銅片腐蝕(T2,100℃×24h)

| 合格

| 合格

|

防鏽蝕性(52℃×48h),級

| 1

| 1

| |

泵送性能

| 相似粘度(-10℃×10S),Pa.S

| 606

| 500

|

抗剪下性能

| 滾筒1/4錐入度差(2h×60℃),0.1mm

| -1

| +2

|

極壓抗磨性

| PB值,Kg

| 90

| 95

|

PD值,Kg

| 800

| 800

| |

D(40Kg,60min),mm

| 0.41

| 0.39

| |

綜合抗水性

| 加水20%防鏽蝕性(52℃×48h),級

| 1

| 1

|

加水20%滾筒1/4錐入度差(2h×60℃),0.1mm

| -5

| -3

| |

加水50%滾筒1/4錐入度差(2h×60℃),0.1mm

| -12

| -6

| |

加水20%四球機PB值,Kg

| 95

| 95

| |

加水20%四球機PD值,Kg

| 500

| 500

| |

1.2複合磺酸鈣潤滑脂的性能評述

1.2.1高溫性能

如上表所示,兩種複合磺酸鈣潤滑脂的滴點均大於300℃,分油為2%左右,高溫可逆性不工作1/4錐入度差值較小。而其他高溫潤滑脂,如複合鋰、脲基脂在常規生產工藝下,相同試驗條件下均有變稠傾向,表明在高溫條件下複合磺酸鈣潤滑脂的稠度是最穩定的。具體比較見下表:

項 目

| 複合磺酸鈣

| 國外複合磺酸鈣

| 複合鋰基脂

| 聚脲脂

|

高溫可逆性(200℃,2h)

不工作1/4錐入度差,0.1mm

| -5

| -2

| -16

| -35

|

1.2.2防護性能

兩種複合磺酸鈣潤滑脂的防護性能(銅與鋼)均較好。

1.2.3泵送性能

兩種複合磺酸鈣潤滑脂的相似粘度接近(500 Pa.S以上),能夠滿足鋼廠集中潤滑要求。相似粘度與基礎油關係較大,在保持稠度號不變情況下,可根據需要選擇合適的基礎油。國產脂因基礎油中含輕質油而相似粘度稍小,更有利於泵送。

1.2.4抗剪下性能

一般潤滑脂的抗剪下性能用滾筒試驗(1/4錐入度差)來表示,兩種複合磺酸鈣潤滑脂的抗剪下性能比較優秀,均在5個單位(0.1mm)以內。

1.2.5極壓抗磨性能

兩種複合磺酸鈣潤滑脂的四球機PB、PD、磨痕比較接近,尤其是燒結負荷PD達800kg,遠遠超過其他高溫潤滑脂。在實際套用中會表現出卓越的極壓性能。

1.2.6綜合抗水性能

為區別於普通潤滑脂的性能,通常將複合磺酸鈣潤滑脂加入20%以上的水來測試其防護性能、極壓性能、剪下性能等指標,暫稱為綜合抗水性。遇水後的指標越穩定,表明複合磺酸鈣潤滑脂的性能越優異。

通過測試表明,複合磺酸鈣潤滑脂加20%水後的防護性能(防腐蝕性)不變;錐入度變化較小(5個單位以內);極壓性能仍舊較高(PB90kg以上,PD500kg,甚至超過了其他潤滑脂新脂水平)。表明複合磺酸鈣潤滑脂的抗水性能是十分突出的。尤其是加入50%水後,不變軟,還有不同程度的變乾趨勢。這種性能使潤滑脂遇水不易從軸承中流失,更易於保護軸承,因此說複合磺酸鈣潤滑脂特別適合多水條件下使用。但需注意的是由於原料及生產工藝的不同,複合磺酸鈣的遇水穩定性不同,有的變軟較多,有的變稠較多,總體看遇水後錐入度變化值越小的越好。

2 複合磺酸鈣潤滑脂的成脂機理

2.1複合磺酸鈣潤滑脂的組成

複合磺酸鈣潤滑脂屬於一種新型潤滑脂,從結構上看也是由基礎油、稠化劑、添加劑組成。基礎油可以是礦物油或合成油;稠化劑由磺酸鈣、碳酸鈣(晶體)與複合稠化劑組成;添加劑一般為抗氧劑,也可根據需要加入極壓抗磨劑、金屬鈍化劑、增粘劑等。

2.2複合磺酸鈣潤滑脂的成脂機理

高鹼值石油磺酸鈣在轉化劑的作用下由液體轉化為半固體脂狀,就是磺酸鈣潤滑脂。

高鹼值石油磺酸鈣是由稀釋油、磺酸鈣、碳酸鈣(無定型)組成,碳酸鈣被磺酸鈣包裹在裡面形成穩定的膠束,外面分布稀釋油,整個體系呈穩定透明的液體狀態。轉化劑通常是含有活潑氫的物質。

由於轉化劑的極性強於碳酸鈣,磺酸鈣會從膠束中游離出來去包裹轉化劑,原來穩定的穩定膠束體系失去平衡,其中無定型碳酸鈣從膠束中游離出來,在轉化劑(包括水)的綜合作用下聚結成方解石狀晶體。反應過程如下:

轉化劑與碳酸鈣反應生成鈣鹽(皂)、二氧化碳和水:

2RC00H + CaC03(無定型) → (RCOO)2Ca+CO2↑+H20

二氧化碳、水與碳酸鈣生成碳酸氫鈣:

CaC03(無定型)+ CO2 + H20→Ca(HC03)2

碳酸氫鈣受熱又分解為碳酸鈣、二氧化碳、水:

Ca(HC03)2 (加熱)→CaC03(晶型)+ CO2↑+H20

此過程二氧化碳和水重複利用,循環進行,最終幾乎全部碳酸鈣從穩定的膠束中游離出來,形成方解石狀晶體。

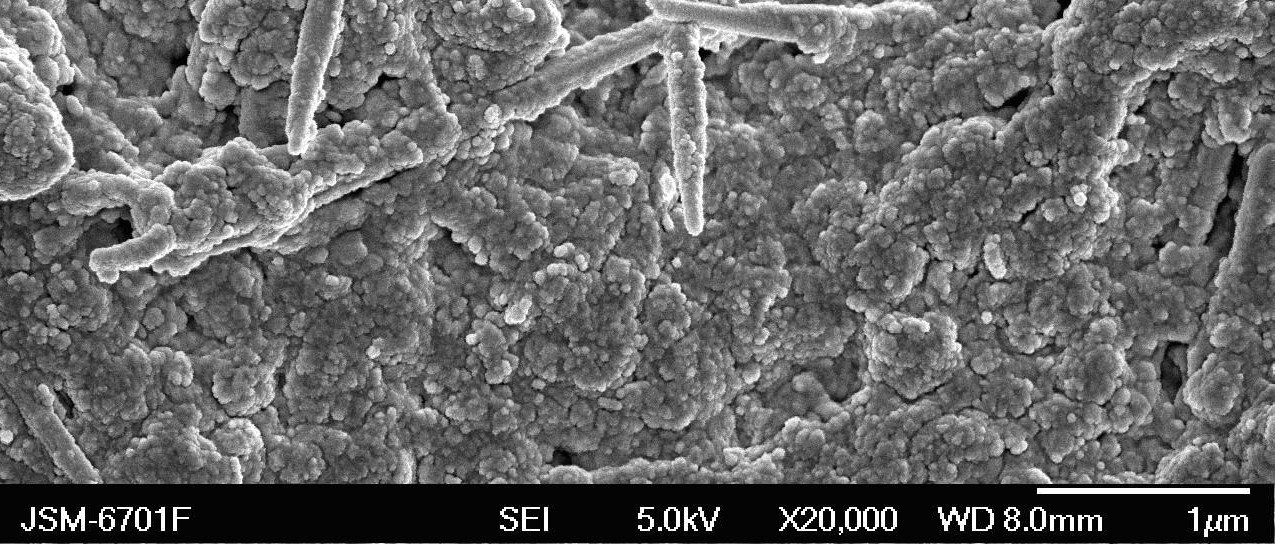

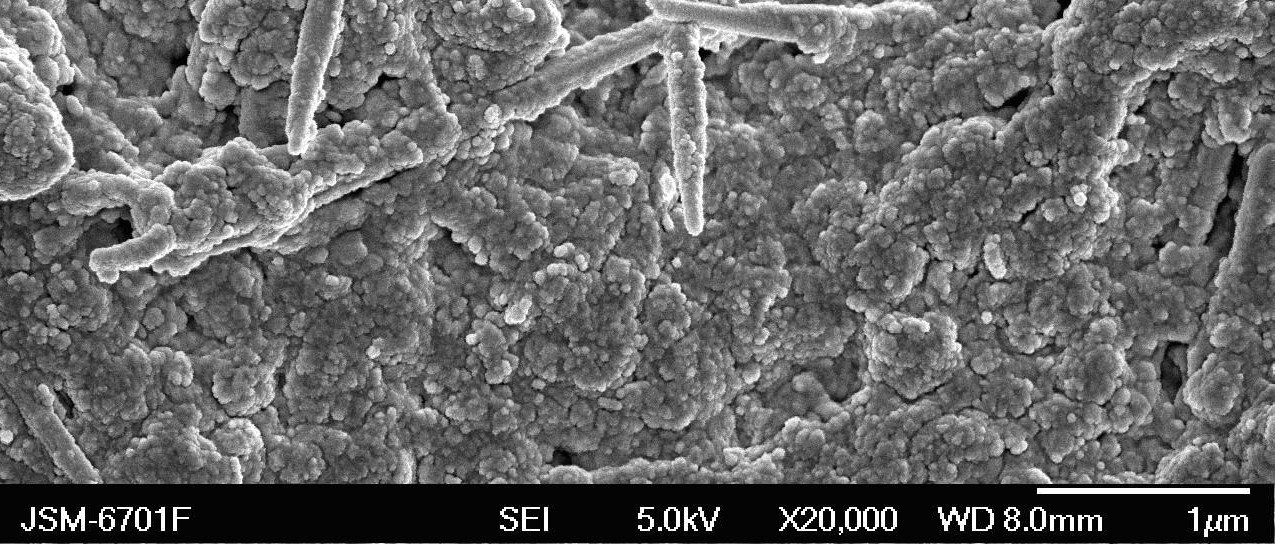

碳酸鈣晶體與磺酸鈣相互吸附形成粒徑更大的膠體粒子或膠團,膠體粒子或膠團靠分子力和離子力形成交錯的網路骨架(即凝膠結構),使油被固定在結構骨架的空隙中。形成了以基礎油為分散介質、以含油的凝膠粒子為分散相的二相結構分散體系,就形成了潤滑脂。兩種複合磺酸鈣潤滑脂的電鏡照片如下:

3 影響複合磺酸鈣潤滑脂性能的因素

3.1複合磺酸鈣潤滑脂的原料

3.1.1高鹼值石油磺酸鈣

高鹼值石油磺酸鈣的合成反應機理較為複雜,是典型的氣、液、固三相膠體化學反應,在反應體系中磺酸或磺酸鹽首先與CaO或Ca(OH)2發生中和反應,生成中性磺酸鈣,然後在促進劑的作用下進行碳酸化,生成碳酸鈣—油溶性磺酸鈣膠束。除去有機溶劑、促進劑後得到由碳酸鈣和石油磺酸鈣的複合膠粒和中性油組成的潤滑油清淨劑。

高鹼值石油磺酸鈣一般由磺酸鈣、碳酸鈣、稀釋油組成。磺酸鈣的烷基碳數一般為12-25左右,碳酸鈣為無定型態(被磺酸鈣包裹在裡面)。二者形成均一穩定的膠束結構。外面分布著稀釋油。對潤滑脂有重要關係的指標為總鹼值、硫含量、透明度。常規指標見下表:

項目

| TBN300

| TBN400

|

外觀

| 褐色透明液體

| 褐色透明液體

|

密度(15.6℃),kg/m

| 1237

| 1240

|

油溶性斑點試驗

| 清淨

| 清淨

|

粘度(100℃),mm/s

| 140

| 160

|

總鹼值,mgKOH/g

| 325

| 395

|

鈣含量,%

| 11.6

| 14.1

|

硫含量,%

| 1.5

| 1.7

|

總鹼值表示其中碳酸鈣的含量,硫含量反映了磺酸鈣的含量,透明度反映了膠束的粒徑。

一般用於潤滑脂的高鹼值石油磺酸鈣總鹼值為300~400mgKOH/g,其中的碳酸鈣(鹼式鈣鹽)含量為26~35%,對潤滑脂的主要作用有稠化成脂、提高極壓性能、提高剪下穩定性、提高綜合抗水性等。

磺酸鈣(中性鈣皂)的含量通常以硫含量表示,但對於製造潤滑脂來說不夠直觀。由於烷基碳數的不準確,用磺酸鈣的百分數來表示也確實有一定難度。區別於一般高鹼值石油磺酸鈣,能否用於製造潤滑脂關鍵在於中性鈣皂的含量。含量在25~35%左右為好。即有效組分(鹼式鈣鹽和中性鈣皂)在60~70%可以用於製造潤滑脂。如果有效組分含量過高,生產時,高鹼值石油磺酸鈣的穩定性不好,質量不易控制,成品率不高,易出廢品。如果有效組分過低,對潤滑脂的稠化能力明顯不足,甚至不成脂,如果增加其他複合稠化劑的用量也可以成脂,但抗水性能明顯變差。磺酸鈣對潤滑脂的主要作用是稠化成脂、提高防鏽性能和綜合抗水性能(在遇水時可將部分水包裹起來形成膠束,降低水對潤滑脂極壓性能、抗剪下性能、防鏽性能的影響)。這也是磺酸鈣潤滑脂抗水性優於其他潤滑脂的重要原因。

稀釋油運動粘度一般為13-30mm/s(40℃),其構成一般為輕組分基礎油或存在於磺酸中的重烷基苯。這樣小的粘度對製造潤滑脂的作用有利有弊。有利的方面是可以降低潤滑脂的相似粘度,提高泵送性能。不利的方面是高溫時,潤滑脂的蒸發損失會變大,流失會嚴重,易引起潤滑脂結焦卡死軸承。基於以上原因,潤滑脂所用的高鹼值石油磺酸鈣應當提倡用中高粘度的礦物油或合成油來製造。但中高粘度基礎油對高鹼值石油磺酸鈣生產穩定性的影響以及成品率的問題可能是需要考慮的問題。

用於專門生產潤滑脂的高鹼值石油磺酸鈣指標應增加碳酸鈣含量、磺酸鈣含量、基礎油粘度等指標,有必要建立相應的原料質量標準。

3.1.2基礎油

用於複合磺酸鈣潤滑脂的基礎油一般為礦物油或合成油,但不是所有基礎油都適用。各種基礎油的成脂情況見下表:

基礎油

類型

| 150BS

| 500SN

| 環烷基

| 合成烴

| 酯類油

| 聚醚

| 矽油

|

成脂情況

| 良好

| 良好

| 良好

| 良好

| 一般

| 不成脂

| 不成脂

|

其中石蠟基、環烷基、合成烴油均能稠化成脂,酯類油成脂效果一般,聚醚和矽油不成脂。石蠟基的150BS成脂效果最好,500SN由於粘度小一些成脂稍軟;環烷基成脂能力較強,但相似粘度和加水剪下指標稍差。合成烴油大粘度比小粘度的稠化能力好,相似粘度優異。酯類油成脂效果一般,與礦物油或合成油混用,並在脫水後加入成脂效果良好。聚醚和矽油因為與高鹼值石油磺酸鈣的相容性差而不成脂。

需要引起注意的是,要考慮到高鹼值石油磺酸鈣中稀釋油對基礎油體系粘度的影響。在稀釋油的影響下,一般基礎油的綜合粘度均會下降。舉例說明,某高鹼值石油磺酸鈣有效組分含量為70%,那么其中稀釋油含量為30%,其平均粘度按20(mm/s,40℃)計算;基礎油150BS按460(mm/s,40℃)計算,則潤滑脂不同比例的原料所對應的基礎油綜合粘度如下:

項 目

| T106,g

| | | | | |

0

| 30

| 40

| 50

| 100

| | |

基礎油體系

| 150BS,g

| 100

| 70

| 60

| 50

| 0

|

T106中稀釋油,g

| 0

| 9

| 12

| 15

| 30

| |

基礎油比例

| 150BS,%

| 100

| 88.6

| 83.3

| 76.9

| 0

|

稀釋油,%

| 0

| 11.4

| 16.7

| 23.1

| 100

| |

綜合基礎油粘度(40℃)mm/s

| 460

| 286

| 232

| 182

| 20

| |

還有一個問題就是基礎油的加入時機,成脂後為調整稠度一般會加入一些基礎油。生產中發現,後加的基礎油對稠度影響較大。原因可能與磺酸鈣的皂結構有關,後加的基礎油對皂的稀釋作用較大,多以游離油為主,較難進入皂中成為膨化油或吸附油。因此最好將基礎油在脫水後的升溫過程中全部加完,儘量減少急冷油的加量。

3.1.3轉化劑

製造複合磺酸鈣潤滑脂的核心是轉化劑的選用,幾種轉化劑的組合效果要優於單一轉化劑。經實驗表明水與低碳數醇類、低分子有機酸、無機酸、高分子有機酸等混合使用效果較理想。需要注意的是,要達到較快的轉化速率和轉化效果,不同透明度的高鹼值石油磺酸鈣需要不同的轉化劑。因為磺酸鈣膠束結構中的中性鈣皂、鹼性鈣鹽含量的不同,膠束的粒徑及穩定度不同,表現出來就是透明度的不同。透明度差的膠體結構穩定性差,轉化劑易於打破膠體體系的平衡,易於實現轉化,效率提高。理論上轉化劑和轉化工藝不變時,透明度差的易於轉化,透明度好的因膠體粒徑更小、體系更穩定而不易轉化。

3.1.4複合稠化劑

用於複合磺酸鈣潤滑脂的複合稠化劑一般為脂肪酸與低分子有機酸或無機酸形成的複合鈣皂。也有用聚脲、複合鋰、複合鋁或膨潤土等潤滑脂與磺酸鈣復配的,效果各有不同,需要做一些考察才能確定。但原則上複合組分越少磺酸鈣潤滑脂表現出的綜合性能越穩定。如果低分子酸的鈣鹽比例過大,則會出現硬化現象。

在複合過程中氫氧化鈣的量是容易被忽視的問題,一個是純度問題,一個是過量的問題。純度按含量來確定即可;而過量多少則需要綜合判斷。因參與轉化的有機酸可能與碳酸鈣完全反應掉了,也有一部分可能被磺酸鈣包裹住了(清淨劑的作用),在後續過程還要參與反應。所以氫氧化鈣的量需要綜合成品的指標,根據表現出的性能來調整,方案不同則調整方式各異。

3.1.5添加劑

由於複合磺酸鈣潤滑脂本身就具有相當全面的性能,一般不需另加極壓劑、防鏽劑。可根據需要適當加入一些抗氧劑、鈍化劑、增粘劑等。

A1、A2均為胺型抗氧劑,以旋轉氧彈法快速測試了複合磺酸鈣潤滑脂對抗氧劑的感受性。試驗表明複合磺酸鈣對抗氧劑A1的感受性要好於A2或A2+ZDDP組合;A1+A2組合效果更好。具體試驗見下表:

項 目

| 無抗氧劑

| A1

| A2

| A1+A2

| A2+ZDDP

|

抗氧劑添量,%

| 0

| 0.5

| 0.5

| 0.5+0.3

| 0.3+0.2

|

旋轉氧彈 (150℃),min

| 25

| 282

| 117

| 344

| 64

|

注1:試樣是經過處理的。

注2:比例為7%複合磺酸鈣潤滑脂,93%石蠟基礦物油。

一些添加劑會對潤滑脂的高溫性能有影響,試驗表明抗氧劑對高溫後的不工作錐入度有一定影響,但仍在一個數量級內。抗氧劑對礦物油型複合磺酸鈣基潤滑脂高溫烘烤後稠度的影響見下表:

項 目

| 磺酸鈣+L115

| 磺酸鈣+V81

| 磺酸鈣+107

|

蒸發損失(200℃,4h),%

| 7.3

| 6.9

| 7

|

不工作,1/4錐入度差值,0.1mm

| -7

| -3

| -3

|

工 作,1/4錐入度差值,0.1mm

| +3

| 0

| 0

|

注1:表中試樣抗氧劑加量均為0.5% 。

注2:試驗條件為200℃×4h,降到室溫與試驗前錐入度的差值。

3.2複合磺酸鈣潤滑脂的生產工藝

複合磺酸鈣的生產工藝有多種,一般有轉化法、皂化法、混合法等。

轉化法複合磺酸鈣潤滑脂的生產工藝一般為轉化、複合、高溫煉製、後處理等工序,此法較為常用。

皂化法複合磺酸鈣潤滑脂的生產工藝一般為反應生成磺酸鈣、複合皂、碳酸化、高溫煉製、後處理等工序。此法由於碳酸化過程通二氧化碳工藝不易控制,效率較低,不常用。

混合法複合磺酸鈣潤滑脂的生產工藝一般為先製造磺酸鈣潤滑脂,再與另一種潤滑脂混合,攪拌,後處理。另一種組分可以是聚脲、複合鋰、複合鈣、複合鋁等高溫潤滑脂。

3.2.1轉化工藝

可以這樣理解,磺酸鈣潤滑脂的轉化過程是高鹼值石油磺酸鈣的反向製造過程。

高鹼值石油磺酸鈣的反應過程:

中性磺酸鈣+促進劑+碳酸鈣 → 膠束(碳酸鈣+磺酸鈣)→ 除去有機溶劑、促進劑

高鹼值石油磺酸鈣的轉化過程:

轉化劑+膠束(碳酸鈣+磺酸鈣)→ 磺酸鈣+碳酸鈣(晶體)→ 除去轉化劑

轉化工藝一般為常壓法和壓力法。壓力法不常用,但理論上轉化效率應比常壓法要高。

常壓法轉化工藝中四個重要的因素是轉化劑的用量、轉化時間、轉化溫度和攪拌速度。

轉化劑適當時用量不大,一般在15%以內(包括水)。應注意轉化時體系的粘稠度應控制在合適的範圍內。如果過稀,轉化過程中的二氧化碳容易從體系中逃逸而不利於轉化的繼續進行;轉化出的碳酸鈣也容易聚結為更大的粒子,不利於稠化成脂。如果體系過稠則轉化時間要長很多,影響生產效率。如果生產出的潤滑脂顏色很淺、透明度差還略顯粗糙,表明轉化劑用量較大或水量較大。原因是水的極性較強,碳酸鈣易聚結為大的粒徑,對光的反射率較大,表現為淺色或發白且粗糙。

轉化時間與轉化劑類型有關,可用碳酸鈣的紅外光譜特徵峰來監測轉化程度。

轉化溫度也與轉化劑類型有關,高揮發性的轉化劑需要較低的轉化溫度,否則轉化劑揮發快,不利於轉化的進一步進行,應將轉化溫度控制在轉化劑的沸點之下。同時注意有害轉化劑(如甲醇)的防護、污染控制、回收與再利用等問題。

攪拌速度與體系的粘稠度有關,如果體系較稀,可加大攪拌速度,以避免轉化出的碳酸鈣過早聚結為大的粒子;如果體系較粘稠可適當降低攪拌速度。

3.2.2複合工藝

複合工藝與複合稠化劑的類型有關,要與相關稠化劑的特定生產工藝相結合。如複合鈣、複合鋰、聚脲脂等潤滑脂,生產工藝不同則複合工藝會有差別,應根據稠化劑類型靈活調整。

其中聚脲潤滑脂要考慮水對異氰酸酯的影響,應在脫水後製造聚脲脂或在轉化前預製聚脲脂。

3.2.3高溫煉製

高溫煉製溫度與複合稠化劑的類型有關。如果複合稠化劑量很少,則最高煉製溫度在脫水後的130-150℃也能成脂;如果複合稠化劑用量相對較大,則要考慮到複合稠化劑的最高溫度。一般二組分複合鋰的最高溫度為200℃左右;聚脲的最高溫度為160-180℃;複合鈣在210℃左右。

組分相同條件下,不同煉製溫度對潤滑脂性能的影響見下表,從表中看出當複合鈣皂含量為3%時,煉製溫度為190℃時,複合磺酸鈣潤滑脂的剪下及加水剪下性能最穩定。

項目

| 150℃

| 170℃

| 190℃

| 210℃

|

滴點,℃

| 300+

| 300+

| 300+

| 300+

|

錐入度,1/4錐 0.1mm

| 66

| 64

| 71

| 69

|

滾筒2h,1/4錐入度差,0.1mm

| 5

| 5

| 4

| 6

|

滾筒2h,20%水,1/4錐入度差,0.1mm

| 12

| 9

| 5

| 9

|

備註

| 本方法中複合鈣皂含量3%,基礎油為環烷基油

| | | |

3.2.4後處理工藝

複合磺酸鈣的後處理工藝與傳統潤滑脂基本一致,方式有循環剪下、均質機均化、三輥磨研磨。其中循環剪下對潤滑脂的分散效果不理想;均質機處理效果較好,適當提高壓力可增加稠度;三輥磨的處理效果也較好,但效率較低。

4 複合磺酸鈣潤滑脂的套用

經現場套用表明,複合磺酸鈣潤滑脂在高溫、多水、重負荷、衝擊負荷部位的套用效果十分優秀。如連鑄生產線、連軋生產線、熱處理爐的爐底輥軸承、型鋼廠的冷床、無縫鋼管廠的定型輥軸承、水泵軸承、礦山設備軸承、焦車軸承等。

作為一種性能全面的潤滑脂,複合磺酸鈣潤滑脂的套用領域十分廣泛。就鋼廠而言,國內新建的連鑄和軋鋼生產線首推複合磺酸鈣潤滑脂已漸成趨勢。應加大研發力度,以適套用戶的新需求,替代進口產品,為國內複合磺酸鈣潤滑脂的發展多做努力。

5 結 論

(1)國產複合磺酸鈣潤滑脂與進口產品質量相當。普通指標不能完全反映出該脂的優異性能,引入了綜合抗水性指標(加水後的防護性能、剪下穩定性、極壓性)。

(2)用於生產潤滑脂的高鹼值石油磺酸鈣,其有效組分(鹼性鈣鹽和中性鈣皂)的含量是一個重要指標,一般為60~70%左右。其中的輕組分對潤滑脂的高溫性能有不利影響。石蠟基、環烷基礦物油與合成烴油適合生產複合磺酸鈣潤滑脂,其他類型合成油因相容性差而不能成脂。轉化劑應與高鹼值石油磺酸鈣的透明度相適應,以多種轉化劑混用效果好;用量應以滿足轉化為原則,一般在15%以下,過多則碳酸鈣易聚結,反而影響轉化效果。複合稠化劑應儘量少,以減小對潤滑脂的不利影響;應當考慮氫氧化鈣的加量對潤滑脂性能的影響。複合磺酸鈣潤滑脂只需加入抗氧劑就可擁有全面的性能,一般不用補加其他劑。

(3)轉化工藝以常壓法居多,常壓法轉化工藝中四個重要的因素是轉化劑的用量、轉化時間、轉化溫度和攪拌速度。總原則是保持體系有適當的粘稠度,以利於轉化的進行。可以探索加壓法轉化工藝的效果。複合工藝與複合稠化劑的類型有關,應靈活掌握。煉製溫度與複合稠化劑的類型有關,在特定的條件下,煉製溫度為190℃時,複合磺酸鈣潤滑脂的剪下及加水剪下性能最穩定。對於複合磺酸鈣潤滑脂來說,均質機處理是效果和效率兼備的處理方式。

(4)經使用表明,複合磺酸鈣潤滑脂可用於高溫、多水、重負荷、衝擊負荷條件下設備的潤滑,通用性極強,很有發展前途。

參考文獻

[1]劉鵬.複合磺酸鈣基潤滑脂的研究.全國第十三屆潤滑脂技術交流會論文集.2005

[2]張林雅.磺酸鈣基脂的研製.腐蝕科學與防護技術.2007

[3]益建國.複合磺酸鈣基潤滑脂的結構組成及套用.汽車工藝與材料.2005

[4]劉顯秋.高鹼性複合磺酸鈣基潤滑脂.合成潤滑材料.2004

[5]付興國,匡奕九,曹鐳,靳印牢,張景河.潤滑油清淨劑膠體結構與性能關係的研究.石油煉製與化工.1996

[6]白生軍,代敏,馬忠庭,雷兵,韓韞,錢錚.超重力法合成高鹼值石油磺酸鈣的研究.當代化工.2008

[7]朱廷彬等.潤滑脂技術大全.2005

[8]任海棟.複合磺酸鈣基潤滑脂的研究.全國第十四屆潤滑脂技術交流會論文集.2007

[9]孫輝,李元鴻等.用旋轉氧彈法評價潤滑脂氧化安定性.全國第十四屆潤滑脂技術交流會論文集.2007

崑崙潤滑脂待發

近來,隨著一系列併購整合的完成,公司潤滑脂在潤滑脂領域的實力不斷壯大,為實現油脂業務聯動奠定了基礎。為此,蘭州潤滑油研究開發中心積極回響潤滑油公司關於潤滑脂領域的發展思路,積極加快潤滑脂相關領域的調查研究工作,為下一步的研發工作的開展做好了積極的準備。

2008年7月,中國石油潤滑油公司與無錫高潤傑化學有限公司合資的無錫中石油潤滑脂有限責任公司在無錫正式成立,潤滑油公司的產品結構進一步完善。2009年4月,蘭州石油化工公司潤滑脂及相關業務也整合到中國石油潤滑油公司,潤滑油公司在潤滑脂領域的實力進一步壯大。這些併購整合符合潤滑油業務“五統一、一集中”的發展戰略,有利於充分發揮資源、技術、人才和品牌優勢,促進潤滑油業務整體協調發展。

圍繞潤滑油公司關於潤滑油領域的發展思路,蘭州潤滑油研究開發中心將嚴格落實公司工作會議精神,緊緊圍繞“堅定信心、固本強基、最佳化提高”的總體要求,提出 “打通兩條線,建設兩個基地,做好一個重點實驗室,加快兩個研發領域的發展”。其中,加快兩個研發領域的發展,就包括加快潤滑脂領域的研發工作。

此外,蘭州研發中心還進行了潤滑脂相關領域的調研,對國內外潤滑脂發展現狀、趨勢、生產廠商等情況等進行深入調查,並積極參加中國潤滑脂協會舉辦的會議,引進潤滑脂性能評價設備,進行了高性能複合鋰基、聚脲基和複合磺酸鈣基潤滑脂的基礎性研究,為下一步潤滑脂研發奠定了堅實的基礎。

近日,潤滑脂研究發展戰略研討又會在蘭州潤滑油研發中心舉行。公司副總工程師楊俊傑、中國潤滑脂協會專家朱廷彬、無錫中石油潤滑脂有限責任公司李仁祥、王訓時等專家、蘭州潤滑油研究開發中心主任伏喜勝等中心領導及潤滑脂研究課題組等相關人員參加了本次交流會。通過交流,大家對潤滑脂的發展有了更為明確的認識,強化了相關領域的關鍵技術,明確了近階段以及更長時間內潤滑脂的發展思路、重點突破的課題,以及未來發展方向和目標。

在明晰的發展思路和完善的戰略思想指導下,公司的研發力量、銷售公司和生產部門將緊密合作,攜手發展,這必將會令中國石油潤滑油公司的潤滑脂產業做大做強。