套用,分類,製品形態分類,典型塑膠,特性,加工特性好,質輕,比強度大,化學穩定性好,電絕緣性好,性能設計性好,富有裝飾性,建築工業化,組成,樹脂,填充料,增塑劑,固化劑,穩定劑,著色劑,缺點,易老化,易燃,耐熱性差,剛度小,製品的加工,成型方法,模壓成型,注射成型,擠出成型,延壓成型,層壓成型,澆鑄成型,

套用

早在本世紀30年代,世界上就有人開始用塑膠(主要為酚醛樹脂)來製造建築小五金產品,如燈頭開關、插座等。50年代以後,隨著塑膠工業的發展,塑膠製品在建築中的套用越來越廣泛,幾乎遍及建築的各個部位。據統計,在一些工業國家,塑膠建材已占全部建材的11%以上,占塑膠總產量的20%-25%。估計到2000年,世界塑膠總產量將達到3.5億t,我國可達600萬t,其中,建築塑膠將占20%。

分類

按使用性能和用途分類

塑膠按使用性能和用途可分為通用塑膠及工程塑膠兩類。通用塑膠指一般用途的塑膠,其用途廣泛、產量大、價格較低,是建築中套用較多的塑膠。工程塑膠是指具有較高機械強度和其他特殊性能的聚合物。

按塑膠的熱性能分類

塑膠按熱性能不同可分為熱塑性塑膠和熱固性塑膠兩類。兩者在受熱時所發生的變化不同,其耐熱性、強度、剛度也不同。

製品形態分類

塑膠按製品的形態可分為以下幾種:

1、薄膜製品:主要用作壁紙、印刷飾面薄膜、防水材料及隔離層等;

2、薄板:裝飾板材、門面板、鋪地板、彩色有機玻璃等;

3、異型板材:玻璃鋼屋面板、內外牆板等;

4、管材:主要用作給排水管道系統;

5、異型管材:主要用作塑膠門窗及樓梯扶手等;

6、泡沫塑膠:主要用作絕熱材料;

7、模製品:主要用作建築五金、衛生潔具及管道配件;

8、複合板材:主要用作牆體、屋面、吊頂材料;

9、盒子結構:主要由塑膠部件及裝飾面層組合而成,用作衛生間、廚房或移動式房屋;

10、溶液或乳液:主要用作膠粘劑、建築塗料等。

典型塑膠

熱塑性塑膠受熱時軟化或熔化,冷卻後硬化、定型,冷熱過程中不發生化學變化,且不論加熱和冷卻重複多少次,均保持這種性能,因而加工成型較簡便且具有較高的機械性能,但耐熱性及剛性較差。熱塑性塑膠中的樹脂都為線型分子結構,包括全部聚合樹脂和部分縮合樹脂,其典型品種有聚乙烯、聚丙烯、聚苯乙烯、聚氯乙烯、聚甲基丙烯酸甲酯、ABS塑膠、聚醯胺、聚甲醛、聚碳酸酯、聚苯醚等。

熱固性塑膠在加工過程中,受熱先軟化,然後固化成型,變硬後不能再軟化,其加工過程中發生化學變化,相鄰的分子互相交聯成體型結構而硬化成為不熔不溶的物質,其耐熱性及剛度均好,但機械強度較低。大多數縮合樹脂製得的塑膠是熱固性的,如酚醛、環氧、氨基樹脂、不飽和聚酯及聚矽醚樹脂等製得的塑膠就屬於這類。

特性

塑膠之所以在裝飾裝修中得到廣泛的套用,是因為它具有如下優缺點。

(一)塑膠的優點

加工特性好

塑膠可以根據使用要求加工成多種形狀的產品,且加工工藝簡單,宜於採用機械化大規模生產。

質輕

塑膠的密度在0.8-2.2g/cm3之間,一般只有鋼的1/3-1/4,鋁的1/2,混凝土的1/3,與木材相近。用於裝飾裝修工程,可以減輕施工強度和降低建築物的自重。

比強度大

塑膠的比強度遠高於水泥混凝土,接近甚至超過了鋼材,屬於一種輕質高強的材料。

4、導熱係數小

塑膠的導熱係數很小,約為金屬的1/500-1/600。泡沫塑膠的導熱係數只有0.02-0.046W/mK,約為金屬的1/1500,水泥混凝土的1/40,普通粘土磚的1/20,是理想的絕熱材料。

化學穩定性好

塑膠對一般的酸、鹼、鹽及油脂有較好的耐腐蝕性,比金屬材料和一些無機材料好得多。特別適合做化工廠的門窗、地面、牆體等。

電絕緣性好

一般塑膠都是電的不良導體,其電絕緣性可與陶瓷、橡膠媲美。

性能設計性好

可通過改變配方,加工工藝,製成具有各種特殊性能的工程材料。如高強的碳纖維複合材料,隔音、保溫複合板材,密封材料,防水材料等。

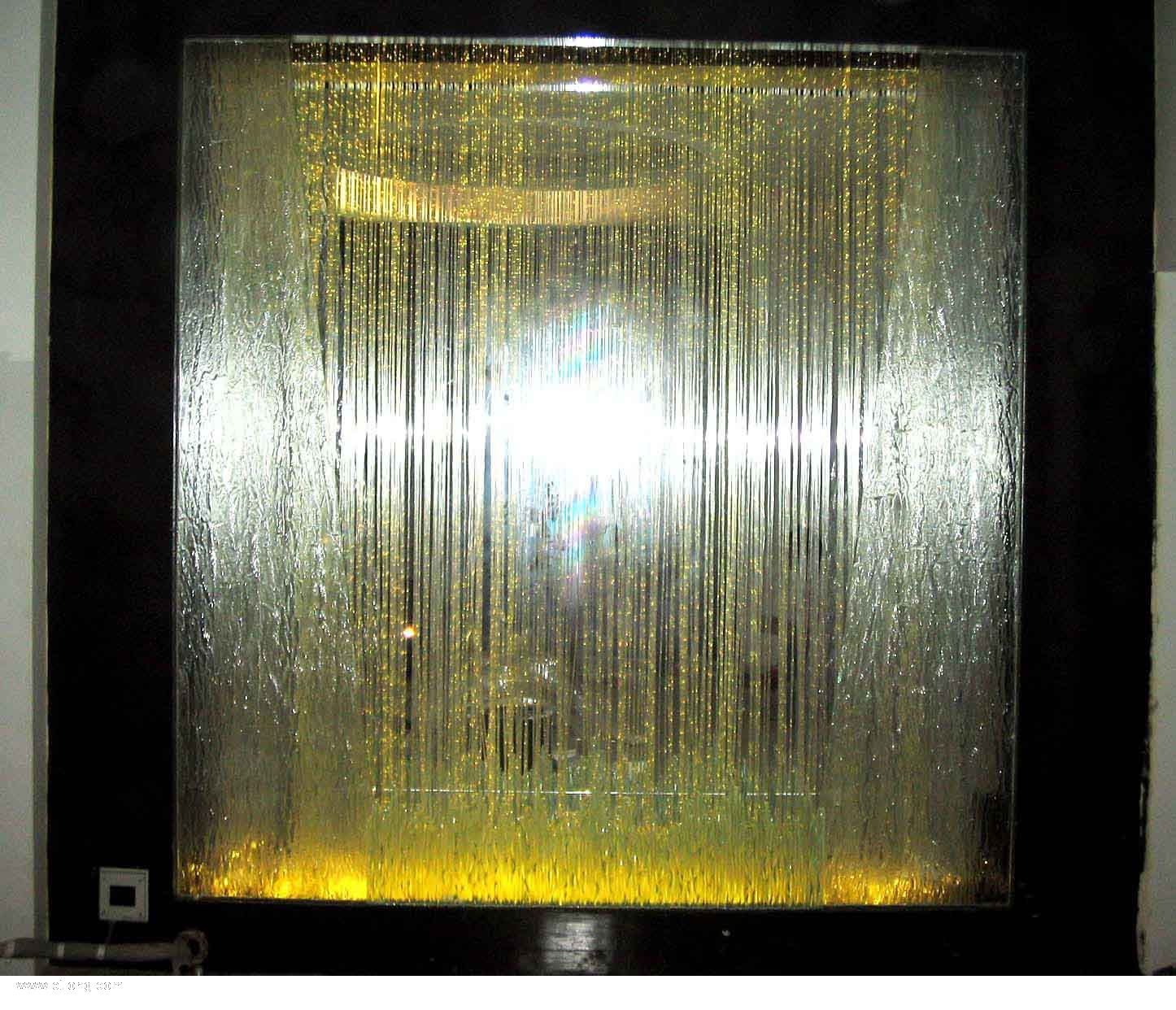

富有裝飾性

塑膠可以製成透明的製品,也可製成各種顏色的製品,而且色澤美觀、耐久,還可用先進的印刷、壓花、電鍍及燙金技術製成具有各種圖案、花型和表面立體感、金屬感的製品。

建築工業化

許多建築塑膠製品或配件都可以在工廠生產,然後現場裝配,可大大提高施工的效率。

組成

塑膠按組成成份的多少,可分為單組分塑膠和多組分塑膠。單組分塑膠僅含合成樹脂,如“有機玻璃”就是由一種被稱為聚甲基丙烯酸甲酯的合成樹脂組成。多組分塑膠除含有合成樹脂外,還含有填充料、增塑劑、固化劑、

著色劑、穩定劑及其他添加劑。建築裝飾上常用的塑膠製品一般都屬於多組分塑膠。

樹脂

樹脂是塑膠的基本組成材料,在多組分塑膠中約占30%-70%,單組分的塑膠中含有樹脂幾乎達100%。樹脂在塑膠中主要起膠結作用,把填充料等其他組分膠結成一個整體。因此,樹脂是決定塑膠性質的最主要因素。

填充料

又稱填充劑或填料。是為了改善塑膠製品某些性質如提高塑膠製品的強度、硬度和耐熱性以及降低成本等而在塑膠製品中加入的一些材料。填料在塑膠組成材料中約占40%-70%,常用的填料有木粉、滑石粉、硅藻土、石灰石粉、鋁粉、炭黑、雲母、二硫化鉬、石棉、玻璃纖維等。其中纖維填料可提高塑膠的結構強度;石棉填料可改善塑膠的耐熱性;雲母填料能增強塑膠的電絕緣性;石墨、二硫化鉬填料可改善塑膠的磨擦和耐磨性能等。此外,由於填料一般都比合成樹脂便宜,故填料的加入能降低塑膠的成本。

增塑劑

為了提高塑膠在加工時的可塑性和製品的柔韌性、彈性等,在塑膠製品的生產、加工時要加入少量的增塑劑。增塑劑通常是具有低蒸氣壓、不易揮發的分子量較低的固體或液體有機化合物。主要為酯類和酮類。常用的有鄰苯二甲酸二丁酯、鄰苯二甲酸二辛酯、磷酸二辛酯、磷酸二甲苯酯、己二酸酯、二苯甲酮等。

固化劑

固化劑又稱硬化劑或熟化劑。其主要作用是使某些合成樹脂的線型結構交聯成體型結構,從而使樹脂具有熱固性。不同品種的樹脂應採用不同品種的固化劑。酚醛樹脂常用六亞甲基四胺;環氧樹脂常用胺類、酚酐類和高分子類;聚酯樹脂常用過氧化物等。

穩定劑

許多塑膠製品在成型加工和使用過程中,由於受熱、光氧的作用,過早地發生降解,氧化斷鏈、交聯等現象,使材料性能變壞。為了穩定塑膠製品的質量,延長使用壽命,通常要加入各種穩定劑,如抗氧劑(酚類化合物等)、光禁止劑(炭黑等)、紫外線吸收劑(2-羥基二苯甲酮、水楊酸苯酯等)、熱穩定劑(硬脂酸鋁、三鹽基亞磷酸鉛等)。

著色劑

為使塑膠製品具有特定的色彩和光澤,可加入著色劑。著色劑按其在著色介質中的溶解性分為染料和顏料。染料皆為有機化合物,可溶於被著色的樹脂中;顏料一般為無機化合物,不溶於被著色介質,其著色性是通過本身的高分散性顆粒分散於被染介質,其折射率與基體差別大,吸收一部分光,而又反射另一部分光線,給人以顏色的視覺。顏料不僅對塑膠具有著色性,同時兼有填料和穩定劑的作用。

此外,根據建築塑膠使用及成型加工中的需要,有時還加入潤滑劑、抗靜電劑、發泡劑、阻燃劑及防霉劑等。

缺點

易老化

塑膠製品的老化是指製品在陽光、空氣、熱及環境介質中如酸、鹼、鹽等作用下,分子結構產生遞變,增塑劑等組分揮發,化合鍵產生斷裂,從而帶來機械性能變壞,甚至發生硬脆、破壞等現象。通過配方和加工技術等的改進,塑膠製品的使用壽命可以大大延長,例如塑膠管至少可使用20-30年,最高可達50年,比鑄鐵管使用壽命還長。又如德國的塑膠門窗實際套用30多年,仍完好無損。

易燃

塑膠不僅可燃,而且在燃燒時發煙量大,甚至產生有毒氣體。但通過改進配方,如加入阻燃劑,無機填料等,也可製成自熄、難燃的甚至不燃的產品。不過其防火性能仍比無機材料差,在使用中應予以注意。在建築物某些容易蔓延火焰的部位可考慮不使用塑膠製品。

耐熱性差

塑膠一般都具有受熱變形,甚至產生分解的問題,在使用中要注意其限制溫度。

剛度小

塑膠是一種粘彈性材料,彈性模量低,只有鋼材的1/10-1/20,且在荷載的長期作用下易產生蠕變,即隨著時間的延續變形增大。而且溫度愈高,變形增大愈快。因此,用作承重結構應慎重。但塑膠中的纖維增強等複合材料以及某些高性能的工程塑膠,其強度大大提高,甚至可超過鋼材。

製品的加工

對於熱塑性塑膠製品採用不同的成型方式,其工藝與設備均不相同,但在成型前,都需將主要原料與輔助原料進行混煉,使原料均勻混合,製成顆粒、粉狀或其它狀態,再進行成型。對於熱固性塑膠製品,則一般採用塗覆、浸漬、拌合、熱壓等的組合成形。

成型方法

成型方法有如下幾種:

模壓成型

又稱壓塑法,是製造熱固性塑膠主要成型方法之一,有時也用於熱塑性塑膠。它是把粉狀、片狀或粒狀塑膠置於金屬模具中加熱,在壓機壓力下充滿模具成型。在壓制中發生化學反應而固化,脫模即得產品。

注射成型

又稱注塑,是熱塑性塑膠的主要成型方法之一。它是將塑膠顆粒在注射機的料筒內加熱熔化,以較高的壓力和較快的速度注入閉合模具內成形。

擠出成型

又稱擠壓或擠塑法。它是將原料在加壓筒內軟化後,借加壓筒內螺旋桿的擠壓,通過不同型孔或者連續地擠出不同形狀的型材如管、棒、條板等。

延壓成型

是將混煉出的片狀塑膠經輥壓逐級延展壓製成一定厚度的片材。

層壓成型

是製造增強塑膠的主要方法之一。它是將層狀填料如紙、布、木片等,在浸漬機內浸漬或塗膠機中塗覆熱固性樹脂溶液,經乾燥後重疊一起或捲成棒材和管材,在層壓機上加熱加壓,固化後成形。

澆鑄成型

又稱澆塑法。它是將熱態的熱固性樹脂或熱塑性樹脂注入模型,在常壓或低壓下加熱固化或冷卻凝固而成形。