《裝配式螺旋套管熱交換器》是淮陰輝煌太陽能有限公司於2000年1月26日申請的專利,該專利的申請號為002013053,公告號為CN2404087,公告日為2000年11月1日,發明人是馬志貴。

《裝配式螺旋套管熱交換器》由外殼體、芯管裝置、導流板及密封裝置組成,外殼體由上、下外殼組成,在前後端密合設有前後封板構成封閉殼體,芯管裝置設於外殼體中部,包括芯管體、端封板及換熱銅管,導流板設於外殼體內壁與芯管體外壁間,密封裝置設在上下外殼間,以螺栓螺母固設成整體外殼,。廢熱水由外殼體入口進入經出口流出,清潔自來水從反方向由芯管裝置入口進入,吸收廢熱水熱量升溫為熱水經出口流出。其將廢熱水餘熱回收利用,節約能源、加工方便且便於清洗。

2005年,《裝配式螺旋套管熱交換器》獲得第四屆江蘇省專利項目獎銅獎。

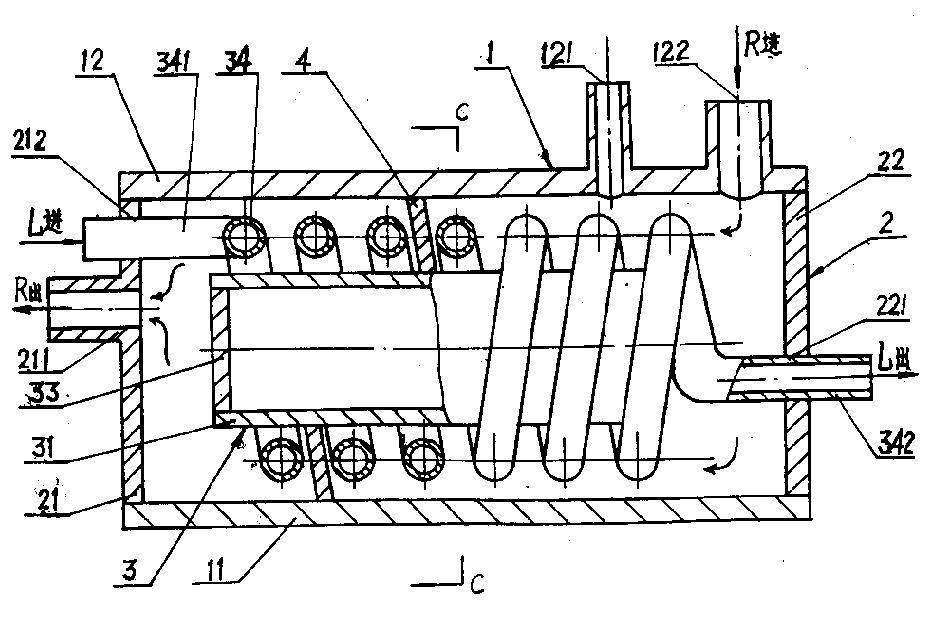

(概述圖為《裝配式螺旋套管熱交換器》摘要附圖)

基本介紹

- 中文名:裝配式螺旋套管熱交換器

- 公告號:CN2404087

- 公告日:2000年11月1日

- 申請號:002013053

- 申請日:2000年1月26日

- 專利權人:淮陰輝煌太陽能有限公司

- 地址:江蘇省淮陰縣王營鎮北京西路111號

- 發明人:馬志貴

- 分類號:F28D7/10

- 類別:實用新型專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

熱交換器,可提供一熱交換的功效,而確實具有實用性,但是在實際使用時卻發現其結構中還存在若干缺點,造成該熱交換器在實際套用上未能達到最佳的使用效果,其缺點主要是:在保證較小溫差(3℃-5℃)換熱的情況下,存在有熱交換效率低、結構複雜、工藝難度大以及難於清洗等缺陷;特別是對於洗浴廢水的餘熱利用,其基本上未予以利用,或是存在利用率不高的問題,造成熱量資源的大量浪費,而不符合經濟效益;另外,方便清洗對於使用者十分重要,而2000年1月前已有的熱交換器在此方面更顯得無能為力,而使其不能滿足使用所需。由此可見,上述熱交換器仍存在有諸多的缺陷,而丞待加以改進。

有鑒於上述熱交換器存在的缺陷,該專利設計人基於豐富的實務經驗及專業知識,積極加以研究創新,經過不斷的研究、設計,並經反覆試作樣品及改進後,終於創設出《裝配式螺旋套管熱交換器》。

發明內容

專利目的

《裝配式螺旋套管熱交換器》的主要目的在於,克服2000年1月前已有的熱交換器存在的缺陷,而提供一種新型結構的裝配式螺旋套管熱交換器,使其能將家庭、公共場所等的洗浴廢水及其他使用過的熱廢水產生的餘熱更加充分地回收利用,具有較高的換熱效率,能把與廢熱水等量的自來水溫度提高,而具有節約能源、節省開支及符合經濟效益的優良功效。

該實用新型的另一目的在於,提供一種新型結構的裝配式螺旋套管熱交換器,使其具有結構緊湊、加工方便及便於拆裝清洗的功效。

技術方案

《裝配式螺旋套管熱交換器》包括外殼體及芯管裝置,其特徵在於其主要由外殼體、封板、芯管裝置、導流板及密封裝置組成,其中:上述的外殼體,設計為一整體殼體結構或由下外殼與上外殼組合為一體的整體殼體結構;上述的封板,分別在外殼體前端密合設有前封板,在外殼體的後端密合設有後封板,外殼體以封板密封構成封閉殼體;上述的芯管裝置,設定於外殼體的中部,其包括芯管體、端封板及換熱銅管;上述的導流板,設定在外殼體的內壁與芯管體的外壁之間,導流板的內環面與芯管體相接觸,外環面與外殼體的內表面相接觸;上述的密封裝置,設定在下外殼與上外殼之間,以緊固件固設成一整體外殼。

該實用新型的目的還可以通過以下技術措施來進一步實現。

前述的裝配式螺旋套管熱交換器,其中所述的外殼體設計為截面為幾何形狀的通道容置腔體,該外殼體的截面形狀可設計為圓形通道,亦可設計為矩形通道,還可設計為矩形與圓形相組合的組合形狀通道。

前述的裝配式螺旋套管熱交換器,其中:上述的下外殼,呈下凹形體,二側分別設有凸耳,下外殼與上外殼之間設定有密封裝置,該密封裝置設定於下外殼與上外殼結合部之間而密封連線成一整體外殼體;上述的上外殼,呈上凹形體,其二側分別設有凸耳,並設有緊固件穿設凸耳及下外殼的凸耳,而將上外殼與下外殼連線成一整體的外殼體,上外殼的頂部設有通氣孔及熱源介質入口;上述的前封板,設定於外殼體的前端部,其中心線的上部位置向外凸伸設有一熱源介質出口,在其上方並設有一穿設並聯接頭的圓孔;上述的後封板,密封設定於外殼體的後端部,其在位於中心線的下部位置設有穿設並聯接頭的圓孔;上述芯管裝置,其中:該芯管體,為空心管體,其外表面設有定位棱,且並聯繞制設有換熱銅管,在相鄰兩換熱銅管之間設有半環狀的導流板,芯管體截面形狀為與外殼體的截面形狀相適應的形狀;該端封板,分別固設於芯管體的二端內孔的端緣部;該換熱銅管,繞設於外殼體的內壁與芯管體的外壁之間,其兩端分別連線設有一併聯接頭,其一併聯接頭密封固設於前封板開設的圓孔,另一併聯接頭則密封固設於後封板開設的圓孔;上述的導流板,設定在相鄰兩換熱銅管之間,且相鄰的兩導流板為呈方向相反設定,其為與外殼體的半截面形狀呈相適應的形狀;上述的密封裝置的密封墊,夾設於下外殼與上外殼之間,並以緊固螺栓穿設入下外殼的凸耳及上外殼的凸耳的通孔且以螺母固設密封連線成一完整的密封外殼體。

前述的裝配式螺旋套管熱交換器,其中:該下外殼的截面形狀可以為半圓凹形體、半矩形凹形體,或半圓凹形體與矩形凹形體相組合形狀的凹形體;該上外殼頂部的通氣孔、熱源介質入口,其與上外殼為成型為一體的結構或分體連線為一體的結構;該前封板的熱源介質出口與前封板為整體成一體的結構或分體連線為一體的結構;該後封板,以膠粘劑與下外殼及上外殼粘接成一體;該芯管體,其截面形狀為圓形、矩形或為圓形與矩形的組合形狀;該端封板,以膠粘劑膠接密封固設於芯管體二端內孔的端緣部;該換熱銅管,其外表面塗覆設有絕緣漆。

前述的裝配式螺旋套管熱交換器,其中:該換熱銅管可以設定為一根,亦可設定為多根;導流板為半圓形截面的形狀,其在內孔一側設有一定位槽,導流板以定位槽卡固於芯管體的定位棱而固設成一體;換熱銅管設定為單根銅管繞設結構時,並聯接頭為與換熱銅管連線一體的結構;換熱銅管設定為由多根細銅管並聯繞制的換熱銅管組結構時,該並聯接頭設計為其一端為圓形管體,分別與外殼體的圓孔相配合,另一端則為扁平管體,並與圓形管體焊接連線成一體,該扁平管體分隔設有多個圓孔,該等圓孔內分別穿設有多根換熱銅管,而組成換熱銅管組。

前述的裝配式螺旋套管熱交換器,其中:該上外殼頂部的通氣孔為直徑Φ6-Φ8毫米的圓孔,熱源介質入口為直徑Φ25-Φ40毫米的圓孔,下外殼、上外殼為工程塑膠製成;該前封板的熱源介質出口為直徑Φ25-Φ40毫米的圓孔,其上方設定的穿設並聯接頭的圓孔直徑與並聯接頭的公稱直徑相等,二者為緊配合;該後封板穿設並聯接頭的圓孔其直徑與並聯接頭的公稱直徑相等,二者為緊配合;該端封板亦可設計為外蓋板,而以螺栓分別密封固設於芯管體的二端外側部;該換熱銅管,其外壁與外殼體的內壁和芯管體的外壁之間的距離為3-5毫米,換熱銅管為細銅管,其直徑為Φ5-Φ10毫米。

前述的裝配式螺旋套管熱交換器,其中所述的外殼體設有至少二個以上的螺旋套管熱交換單元,並由彎頭相互連線為一管網結構整體。

前述的裝配式螺旋套管熱交換器,其中:該螺旋套管熱交換單元由外殼體、芯管體、換熱銅管及導流板組成,外殼體設計為具有一定長度的圓形管體,在端部設有連線彎頭,連線彎頭設定於外殼體尾端與下一個外殼體的首端之間,將多根的螺旋套管熱交換單元連線組成一整體管網結構;該芯管裝置的前封板和後封板,只設定在整個管網結構的輸入首端和輸出末端,並與外殼體密合連線成一體;整個管網結構中首個外殼體上設有通氣孔及熱源介質入口,並在端部設有並聯接頭,而在末尾的外殼體上設有熱源介質出口,並在端部設有並聯接頭。

前述的裝配式螺旋套管熱交換器,其中:上述的外殼體為螺旋形的下外殼、上外殼組成,螺旋形的下外殼與上外殼之間設定有密封墊,以緊固件連線成截面形狀為圓形的螺旋形通道,螺旋形通道內設定有芯管體,芯管體上並聯繞制設有細換熱銅管,在相鄰的兩換熱銅管之間設定有半環狀的導流板,相鄰的兩導流板為方向相反設定;上述的上外殼設有通氣孔及熱源介質入口,該通氣孔、熱源介質入口為與上外殼成型為一體的結構,在下外殼及上外殼上成型設有截面形狀為半圓形的螺旋形槽道而形成整體的螺旋形通道;上述的芯管裝置的芯管體為一螺旋形的管材,其兩端分別固設有端封板,該端封板密封固設於芯管體的兩端,而構成一整體芯管裝置。

前述的裝配式螺旋套管熱交換器,其中所述的芯管體繞設的細換熱銅管可設定為一根,或設定為多根,其直徑為Φ5-Φ10毫米,細換熱銅管兩端接口分別連線有並聯接頭,出水口的並聯接頭連線於燃氣式熱水器,或連線於電熱水器構成準即熱式電熱水器,或連線於整體式浴房構成節能型整體浴房熱水裝置。

改善效果

《裝配式螺旋套管熱交換器》與2000年1月前已有技術相比具有明顯的優點和積極效果。由以上技術方案可知,該實用新型能夠將家庭、公共場所等的洗浴廢水及其他使用過的熱廢水產生的餘熱更加充分地回收利用,具有較高的換熱效率(η≥0.90),能把與廢熱水等量的自來水溫度提高,假定冬天自來水溫度為7℃,洗浴廢水的溫度為37℃,則通過該實用新型熱交換器,可把與廢熱水等量的自來水溫度提高到33℃,利用餘熱效果非常明顯,而具有節約能源、節省開支及符合經濟效益的優良功效,且其結構緊湊、加工方便、便於拆裝清洗,非常適於使用。

該實用新型螺旋套管熱交換器可以廣泛使用於利用餘熱的熱水場合,例如其可與燃氣式熱水器配套組合,構成節能型的燃氣熱水器,年平均節能50%以上;可與電熱水器配套組合(額定功率2400瓦,水箱容量5升),構成準即熱式電熱水器;可與整體式浴房配套,構成節能型整體浴房熱水裝置,廣泛使用於浴室等使用熱水的場合,利用廢熱水對鍋爐給水進行預熱,以及其他有餘熱可資利用的場合。

綜上所述,該實用新型可將廢熱水的餘熱充分予以回收利用,節約能源,經濟效益高,且其結構緊湊、加工方便、便於清洗,與2000年1月前已有的熱交換器相比,不論在結構上或功能上皆有較大的改進,且在技術上有較大的進步,並產生了好用及實用的效果,而確實具有增進的功效,從而更加適於實用,誠為一新穎、進步、實用的新設計。

附圖說明

圖1是《裝配式螺旋套管熱交換器》的組合結構剖視圖。

圖2是圖1中C-C剖面的剖視圖。

圖3是該實用新型的外殼體截面形狀的結構剖視示意圖一。

圖4是該實用新型的外殼體截面形狀的結構剖視示意圖二。

圖5是該實用新型的導流板的結構示意圖。

圖6是該實用新型的芯管體的結構示意圖。

圖7是該實用新型的並聯接頭的正視結構示意圖。

圖8是圖7的俯視圖。

圖9是該實用新型第二實施例的結構示意圖。

圖10是該實用新型第三實施例的結構示意圖。

圖11是圖10中A-A剖面的結構示意圖。

圖12是圖11中銅管與導流板的結構局部放大示意圖。

圖13是圖11中B-B剖面的結構示意圖。

權利要求

1、《裝配式螺旋套管熱交換器》包括外殼體及芯管裝置,其特徵在於其主要由外殼體、封板、芯管裝置、導流板及密封裝置組成,其中:上述的外殼體,設計為一整體殼體結構或由下外殼與上外殼組合為一體的整體殼體結構;上述的封板,分別在外殼體前端密合設有前封板,在外殼體的後端密合設有後封板,外殼體以封板密封構成封閉殼體;上述的芯管裝置,設定於外殼體的中部,其包括芯管體、端封板及換熱銅管;上述的導流板,設定在外殼體的內壁與芯管體的外壁之間,導流板的內環面與芯管體相接觸,外環面與外殼體的內表面相接觸;上述的密封裝置,設定在下外殼與上外殼之間,以緊固件固設成一整體外殼。

2、根據權利要求1所述的裝配式螺旋套管熱交換器,其特徵在於其中所述的外殼體設計為截面為幾何形狀的通道容置腔體,該外殼體的截面形狀可設計為圓形通道,亦可設計為矩形通道,還可設計為矩形與圓形相組合的組合形狀通道。

3、根據權利要求1或2所述的裝配式螺旋套管熱交換器,其特徵在於其中:上述的下外殼,呈下凹形體,二側分別設有凸耳,下外殼與上外殼之間設定有密封裝置,該密封裝置設定於下外殼與上外殼的結合部之間而密封連線成一整體外殼體;上述的上外殼,呈上凹形體,其二側分別設有凸耳,並設有緊固件穿設凸耳及下外殼的凸耳,而將上外殼與下外殼連線成一整體的外殼體,上外殼的頂部設有通氣孔及熱源介質入口;上述的前封板,設定於外殼體的前端部,其中心線的上部位置向外凸伸設有一熱源介質出口,在其上方並設有一穿設並聯接頭的圓孔;上述的後封板,密封設定於外殼體的後端部,其在位於中心線的下部位置設有穿設並聯接頭的圓孔;上述的芯管裝置,其中:該芯管體,為空心管體,其外表面設有定位棱,且並聯繞制設有換熱銅管,在相鄰兩換熱銅管之間設有半環狀的導流板,芯管體截面形狀為與外殼體的截面形狀相適應的形狀;該端封板,分別固設於芯管體的二端內孔的端緣部;該換熱銅管,繞設於外殼體的內壁與芯管體的外壁之間,其兩端分別連線設有一併聯接頭,其一併聯接頭密封固設於前封板開設的圓孔,另一併聯接頭密封固設於後封板開設的圓孔;上述的導流板,設定在相鄰兩換熱銅管之間,且相鄰的兩導流板為呈方向相反設定,其為與外殼體的半截面形狀呈相適應的形狀;上述的密封裝置的密封墊,夾設於下外殼與上外殼之間,並以緊固螺栓穿設入下外殼的凸耳及上外殼的凸耳的通孔且以螺母固設密封連線成一完整的密封外殼體。

4、根據權利要求3所述的裝配式螺旋套管熱交換器,其特徵在於其中:該下外殼的截面形狀可以為半圓凹形體、半矩形凹形體,或半圓凹形體與矩形凹形體相組合形狀的凹形體;該上外殼頂部的通氣孔、熱源介質入口,其與上外殼為成型為一體的結構或分體連線為一體的結構;該前封板的熱源介質出口與前封板為整體成一體的結構或分體連線為一體的結構;該後封板,以膠粘劑與下外殼及上外殼粘接成一體;該芯管體,其截面形狀為圓形、矩形或圓形與矩形的組合形狀;該端封板,以膠粘劑膠接密封固設於芯管體二端內孔的端緣部;該換熱銅管,其外表面塗覆設有絕緣漆。

5、根據權利要求4所述的裝配式螺旋套管熱交換器,其特徵在於其中:該換熱銅管可設定為一根,亦可設定為多根;導流板為半圓形截面的形狀,其在內孔的一側設有一定位槽,導流板以定位槽卡固於芯管體的定位棱而固設成一體;換熱銅管設定為單根銅管繞設結構時,並聯接頭為與換熱銅管連線一體的結構;換熱銅管設定為由多根細銅管並聯繞制的換熱銅管組結構時,該並聯接頭設計為其一端為圓形管體,分別與外殼體的圓孔相配合,另一端則為扁平管體,並與圓形管體焊接連線成一體,該扁平管體分隔設有多個圓孔,該等圓孔內分別穿設有多根換熱銅管,而組成換熱銅管組。

6、根據權利要求5所述的裝配式螺旋套管熱交換器,其特徵在於其中:該上外殼頂部的通氣孔為直徑Φ6-Φ8毫米的圓孔,熱源介質入口為直徑Φ25-Φ40毫米的圓孔,下外殼、上外殼為工程塑膠製成;該前封板的熱源介質出口為直徑Φ25-Φ40毫米的圓孔,其上方設定的穿設並聯接頭的圓孔其直徑與並聯接頭的公稱直徑相等,二者為緊配合;該後封板穿設並聯接頭的圓孔,其直徑與並聯接頭的公稱直徑相等,二者為緊配合;該端封板亦可設計為外蓋板,而以螺栓分別密封固設於芯管體的二端外側部;該換熱銅管,其外壁與外殼體的內壁和芯管體的外壁之間的距離為3-5毫米,換熱銅管為細銅管,其直徑為Φ5-Φ10毫米。

7、根據權利要求1或2所述的裝配式螺旋套管熱交換器,其特徵在於所述的外殼體設有至少二個以上的螺旋套管熱交換單元,並由彎頭相互連線為一管網結構整體。

8、根據權利要求7所述的裝配式螺旋套管熱交換器,其特徵在於其中:該螺旋套管熱交換單元,由外殼體、芯管體、換熱銅管及導流板組成,外殼體設計為具有一定長度的圓形管體,在端部設有連線彎頭,連線彎頭設定於外殼體尾端與下一個外殼體的首端之間,將多根的螺旋套管熱交換單元連線組成一整體管網結構;該芯管裝置的前封板和後封板,只設定在整個管網結構的輸入首端和輸出末端,並與外殼體密合連線成一體;整個管網結構中首個外殼體上設有通氣孔及熱源介質入口,並在端部設有並聯接頭,而在末尾的外殼體上設有熱源介質出口,並在端部設有並聯接頭。

9、根據權利要求1或2所述的裝配式螺旋套管熱交換器,其特徵在於其中:上述的外殼體為螺旋形的下外殼、上外殼組成,螺旋形的下外殼與上外殼之間設定有密封墊,以緊固件連線成截面形狀為圓形的螺旋形通道,螺旋形通道內設定有芯管體,芯管體上並聯繞制設有細換熱銅管,在相鄰的兩換熱銅管之間設定有半環狀的導流板,相鄰的兩導流板為方向相反設定;上述的上外殼設有通氣孔及熱源介質入口,該通氣孔、熱源介質入口為與上外殼成型為一體的結構,在下外殼及上外殼上成型設有截面形狀為半圓形的螺旋形槽道而形成整體的螺旋形通道;上述的芯管裝置的芯管體為一螺旋形的管材,其兩端分別固設有端封板,該端封板密封固設於芯管體的兩端,而構成一整體芯管裝置。

10、根據權利要求9所述的裝配式螺旋套管熱交換器,其特徵在於所述的芯管體繞設的細換熱銅管可設定為一根,或設定為多根,其直徑為Φ5-Φ10毫米,細換熱銅管兩端接口分別連線有並聯接頭,該出水口的並聯接頭連線於燃氣式熱水器,或連線於電熱水器,或連線於整體式浴房。

實施方式

參閱圖1、圖2、圖3、圖4所示,《裝配式螺旋套管熱交換器》其主要包括外殼體1、封板2、芯管裝置3、導流板4及密封裝置5,其中:上述的外殼體1,包括下外殼11及上外殼12,其中:該外殼體1,設計為截面為幾何形狀的通道容置腔體,該外殼體1的截面形狀可設計為圓形通道(如圖2所示),亦可設計為矩形通道(如圖3所示),還可設計為矩形與圓形相組合的組合形狀通道(如圖4所示);該下外殼11,呈下凹形體,二側分別設有凸耳111,下外殼11的截面形狀可以為半圓凹形體(如圖2所示)、半矩形凹形體(如圖3所示),或為半圓凹形體與矩形凹形體相組合形狀的凹形體(如圖4所示),下外殼11與上外殼12之間設定有密封裝置5,該密封裝置5設定於下外殼11與上外殼12的結合部之間而密封連線成一整體外殼體1;該上外殼12,呈上凹形體,其二側分別設有凸耳123,並設有螺栓51及螺母52穿設凸耳123及下外殼11的凸耳111,而將上外殼12與下外殼11連線成一整體的外殼體1;上外殼12的頂部設有通氣孔121及熱源介質入口122,該通氣孔121、熱源介質入口122與上外殼12為注塑成型為一體的結構。該通氣孔121為一直徑Φ6-Φ8毫米的圓孔,熱源介質入口122為一直徑Φ25-Φ40毫米的圓孔,下外殼11、上外殼12為工程塑膠製成。

上述的封板2,包括前封板21及後封板22,其中:該前封板21,設定於外殼體1的前端部,其中心線的上部位置向外凸伸設有一熱源介質出口211,該熱源介質出口211為一直徑Φ25-Φ40毫米的圓孔,其與前封板21為整體注塑成一體,在其上方並設有一穿設並聯接頭341的圓孔212,該圓孔212的直徑與並聯接頭341的公稱直徑相等,二者為緊配合;該後封板22,設定於外殼體1的後端部,其以膠粘劑與下外殼11及上外殼12粘接成一體;後封板22的形狀為與外殼體1的截面形狀相適應的形狀,其在位於中心線的下部位置設有穿設並聯接頭342的圓孔221,該圓孔221的直徑與並聯接頭342的公稱直徑相等,二者為緊配合。

上述的芯管裝置3,設定於上述外殼體1的中部,其包括有芯管體31、端封板33及換熱銅管34,其中:該芯管體31,為空心管體,其外表面設有一體注塑成型的定位棱32(如圖6所示),芯管體31的外表面並聯繞制設有換熱銅管34,在相鄰的兩換熱銅管34之間設定有半環狀的導流板4(結合參閱圖5所示)。芯管體31的截面形狀為與外殼體1的截面形狀相適應的形狀,其可以是圓形(如圖2所示)、矩形(如圖3所示)或圓形與矩形的組合形狀(如圖4所示);該端封板33,分別固設於芯管體31的二端,並以膠粘劑膠接密封固設於芯管體31的二端內孔的端緣部。該端封板33亦可設計為外蓋板,而以螺栓分別密封固設於芯管體31的二端外側部(圖中未示);該換熱銅管34,繞設於芯管體31外部空間部,並設定於外殼體1的內壁與芯管體31的外壁之間,其兩端分別連線有並聯接頭341、342,並聯接頭341穿過前封板21的圓孔212,並以密封膠膠接成一體,另一併聯接頭342穿過後封板22開設的圓孔221,並由密封膠膠接成一體。換熱銅管34的外壁與外殼體1的內壁和芯管體31的外壁之間的距離為3-5毫米,換熱銅管34為細銅管,其直徑為Φ5-Φ10毫米,換熱銅管34的外表面塗覆設有絕緣漆。

參閱圖1所示,該換熱銅管34可設定為一根,亦可設定為多根。當換熱銅管34設定為單根銅管繞設的結構時,並聯接頭341、342為與換熱銅管34為連線一體的結構;

參閱圖7、圖8所示,如果換熱銅管34是設定為由多根的細銅管(Φ5-Φ10毫米)並聯繞制的換熱銅管組結構時,該並聯接頭341、342則設計為其一端為圓形管體343,而分別與圓孔212、221相配合,另一端則為扁平管體344,並與圓形管體343釺焊連線成一體,該扁平管體344分隔設有多個圓孔345,該等圓孔345內分別穿設有多根換熱銅管,而組成換熱銅管組。

上述的導流板4,設定在外殼體1的內壁與芯管體31的外壁之間,並位於相鄰的兩換熱銅管34之間,且相鄰的兩導流板4為呈方向相反設定(圖中未示),導流板4的內環面與芯管體31相接觸,外環面則與外殼體1的下外殼11及上外殼12的內表面相接觸;

參閱圖1、圖5所示,導流板4設計為與外殼體1的半截面形狀呈相適應的形狀,該實施例為半圓形截面的形狀(如圖5所示),其在內孔的一側設有一定位槽41,導流板4以定位槽41卡固於芯管體31的定位棱32(如圖6所示)而固設成一體。導流板4的外環面與外殼體1的內表面相接觸,內環面與芯管體31的外表面相接觸並定位。

上述的密封裝置5,包括緊固螺栓51、螺母52及密封墊53,該密封墊53夾設於下外殼11與上外殼12之間,並以緊固螺栓51穿設入下外殼11的凸耳111及上外殼12的凸耳123的通孔且以螺母52固設密封連線成一完整的外殼體1。

參閱圖1所示,該實用新型工作時,廢熱水由外殼體1的熱源介質入口122沿著R進方向進入,沿著外殼體1的內腔通道在導流板4的作用下向左前方作複雜的流動,廢熱水在流動的同時向換熱銅管34散熱降溫,最後經熱源介質出口211沿R出方向向外流出;清潔的自來水由芯管裝置3左方的並聯接頭341沿著L進方向進入,沿著換熱銅管34的內壁向右方作複雜的流動,同時吸收廢熱水向換熱銅管34散發的熱量而吸熱升溫,升溫後的自來水經右方的並聯接頭342沿著L出方向向外流出,由於冷水、熱水兩種不同的介質呈為逆向流動,所以傳熱溫差小,熱傳導快,換熱效率高。經過實際使用的實驗證實,如果廢熱水的溫度為37℃-38℃,冷水、熱水的流量相等,則冷態的自來水經過與廢熱水的熱交換後,其溫度可上升達到33℃-34℃,而成為熱水,節能效果十分明顯,特別是冬天其節能效果更是十分顯著。

參閱圖9所示,是該實用新型的第二實施例,該實用新型裝配式螺旋套管熱交換器,其中,封板2、芯管體31、換熱銅管34及導流板4與第一實施例結構相同(如圖1、圖2、圖5、圖6所示),故在圖9示意圖中其結構予以省略,此亦不再贅述,所不同的是,其設有至少二個以上的螺旋套管熱交換單元6,並由彎頭1相互連線為一管網結構整體。該螺旋套管熱交換單元6,由外殼體1、芯管體31、換熱銅管34及導流板4組成(結合參閱圖1所示),其主要是將外殼體1設計為具有一定長度的圓形管體,並在端部設有連線彎頭61,連線彎頭61設定於外殼體1的尾端與下一個外殼體1的首端之間,將多根的螺旋套管熱交換單元6連線組成一整體管網結構。結合參閱圖1、圖9所示,芯管裝置3的前封板21和後封板22,只設在該整個管網結構的輸入首端和輸出末端,並與外殼體1用膠粘劑膠接連線成一體。整個管網結構中首個外殼體1上注塑成型設有通氣孔21及熱源介質入口22,並在端部設有並聯接頭342,而在末尾的外殼體1上設有熱源介質出口211,並在端部設有並聯接頭341。

該實施例工作時,廢熱水由首端的外殼體1的熱源介質入口122沿R進方向進入,沿著外殼體1的內腔通道向尾端的外殼體1作複雜的流動,最後經尾端的外殼體1的熱源介質出口211沿R出方向向外流出;清潔的自來水由尾端外殼體1的並聯接頭341沿L進方向進入,沿著換熱銅管34的內壁向右方作複雜的流動,同時吸收廢熱水向換熱銅管34散發的熱量而吸熱升溫成為熱水,升溫後的熱自來水經首端外殼體1的並聯接頭342沿L出方向向外流出。

參閱圖10、圖11、圖12、圖13所示,是該實用新型第三實施例,該實用新型裝配式螺旋套管熱交換器,其由螺旋形的下外殼11、上外殼12、封板2、芯管體31、換熱銅管34、導流板4等組成,其中,如圖1、圖5、圖6所示,該封板2、芯管體31、換熱銅管34及導流板4與第一實施例結構相同,封板2的前封板21、後封板22、芯管體31的端封板33、換熱銅管34的並聯接頭341、342的結構與前述實施例一的結構相同,故此不再贅述,所不同的是,該實施例中,螺旋形的下外殼11與上外殼12之間設定有密封墊53,以螺栓51、螺母52連線成截面形狀為圓形的螺旋形通道7(如圖10、圖11所示),該螺旋形通道7內設定有芯管體31,在芯管體31上並聯繞制設有細換熱銅管34,該細換熱銅管34可以設定為一根,也可以設定為多根,其直徑為Φ5-Φ10毫米,細換熱銅管34兩端接口分別連線有並聯接頭341、342(如圖10所示),在相鄰的兩換熱銅管34之間設定有半環狀的導流板4,相鄰的兩導流板4為方向相反設定。

上述的上外殼12設有通氣孔121及熱源介質入口122,通氣孔121、熱源介質入口122為與上外殼12注塑成型為一體的結構,在下外殼11及上外殼12上注射成型出截面形狀為半圓形的螺旋形槽道而形成整體的螺旋形通道7。

上述的芯管裝置3的芯管體31為一螺旋形的管材,結合參閱圖1所示,其兩端分別固設有端封板33,該端封板33以膠接結構封閉固設於芯管體31的兩端,而構成一整體芯管裝置3。

該實用新型螺旋套管熱交換器可以廣泛使用於利用餘熱的熱水場合,例如其可與燃氣式熱水器配套組合,構成節能型的燃氣熱水器,年平均節能50%以上;可與電熱水器配套組合(額定功率2400瓦,水箱容量5升),構成準即熱式電熱水器;可與整體式浴房配套,構成節能型整體浴房熱水裝置,廣泛使用於浴室等使用熱水的場合,利用廢熱水對鍋爐給水進行預熱,以及其他有餘熱可資利用的場合。

榮譽表彰

2005年,《裝配式螺旋套管熱交換器》獲得第四屆江蘇省專利項目獎銅獎。