專利背景

截至2012年,鋁管用來作為複印機、印表機、傳真機等電子照相裝置的感光鼓,已經很久了,幾乎所有的

感光鼓都是用鋁管制作的。但是為了保證感光鼓優良的使用性能,用來製作感光鼓的鋁管的表面必須非常光滑,接近鏡面狀態。為了達到這一條件,一直以來,大家都採用對鋁管表面進行精密的切削加工,以達到鏡面效果的生產方法。但是,使用切削加工不僅效率低下,而且技術難度大,切削刀具的調整和管理不易,給大批量的生產帶來不利影響。

中國專利申請200910005954.0公開了一種感光鼓基體用鋁管的製造方法,該感光鼓基體用鋁管通過對鋁毛坯管進行拉拔加工而形成。在該方法中,通過配置在拉拔加工用模具的上游側的刮刀,刮取附著於鋁毛坯管的外周面的潤滑油並且將該潤滑油在毛坯管的外周面沿其圓周方向塗布擴展,同時使毛坯管沿拉拔方向X移動。由此,對毛坯管進行拉拔加工。該方法仍然存在著上述同樣的問題。

為了解決這一問題,近年來(截至2012年11月)出現使用拉伸加工後的鋁管,經清洗後不進行表面車削,直接進行感光鼓後續製造的方法,如ED管等。這一方法要求鋁管的表面有非常良好的質量,不僅需要有非常低的粗糙度,而且表面不能有針孔、坑,也不能有細微的線狀缺陷,否則會影響最終產品的圖像品質。

為了保證感光鼓的質量,需對清洗後的鋁管進行表面檢查,清理掉表面有缺陷的鋁管。採用傳統的鋁管制造方法,生產出的感光鼓鋁管,表面粗糙度無法達到要求,而且表面缺陷多,良品率非常的低,無法實現批量生產。

此外,截至2012年11月,生產感光鼓用鋁管的鋁合金原材料的化學成分較複雜,含量範圍寬泛,雜質含量較高。

發明內容

專利目的

為了克服2012年11月之前技術存在的上述問題,《表面品質優良的感光鼓用鋁管及其製造方法》提供一種表面品質優良的感光鼓用鋁管。該發明的另一目的是提供一種表面品質優良的感光鼓用鋁管的製造方法,該方法能夠提高感光鼓用鋁管的表面質量,不產生線狀、坑、針孔等缺陷,並實現大產能生產。

技術方案

《表面品質優良的感光鼓用鋁管及其製造方法》提供下述方案:

(1)該發明表面品質優良的感光鼓用鋁管,各合金元素質量百分含量為:Mn:1.05~1.10%,Si:不超過0.08%,Fe:0.45~0.5%,Cu:0.11~0.14%,Ti:0.006~0.01%,其他雜質:不超過0.01%,剩餘為鋁。 其合金元素質量百分含量為優選為: Mn:1.05~1.09% Si:不超過0.08%且最好小於0.04% Fe:0.46~0.5% Cu:0.11~0.14% Ti:0.006~0.01% 其他雜質:不超過0.01% 剩餘為鋁,且其含量範圍最好為98.22%~98.37%。 該發明表面品質優良的感光鼓用鋁管的製造方法為:

(2)採用的擠壓模具 鋁管擠壓成型時所使用的擠壓模具是由擠壓模具上模、擠壓模具下模組合構成。擠壓模具上模控制管坯內孔尺寸及表面質量,擠壓模具下模控制管坯外徑尺寸及表面質量。所述的擠壓模具上模是由模芯、模芯前端工作帶組合構成,模芯前端工作帶通過固定螺絲安裝在模芯上,所述的模芯前端工作帶採用高強度耐磨合金成為管坯的內孔工作帶;在所述的擠壓模具下模的內孔鑲有高強度耐磨合金層成為管坯外表工作帶。所述的高強度耐磨合金、高強度耐磨合金層均採用YG8鎢鋼合金為最佳。

(3)採用的拉伸外模、拉伸芯頭所述的拉伸外模的進料部位形狀為錐形,拉伸外模進料部位變形錐角設定在40-80°範圍,拉伸外模的內孔定徑帶長度設定在6-20毫米範圍;所述的拉伸芯頭的端部為定徑帶,定徑帶一側的過渡部位為錐形過渡,拉伸芯頭變形錐角設定在12-30°範圍,所述定徑帶的長度設定在1-2.5毫米範圍。

在拉伸成型的時候,需向芯頭與管坯之間,外模與管坯之間供應潤滑油,以防止熱粘及刮傷現象。如果使用的潤滑油粘度高,拉伸過程中容易將潤滑油壓入鋁管表面形成油坑,成為凹狀缺陷。為保證能得到光滑無油坑的表面,拉伸成型時所使用的潤滑油的運動粘度≤200厘斯。

改善效果

(1)由於將原材料的化學成分規定在上述特定範圍內,能保證製造出的鋁管良好的感光性,同時提高鋁管的表面質量。

(2)採用了改進後的擠壓模具,所用的擠壓模具的工作帶(鋁管成形處)不是傳統的H13鋼,而是鑲嵌的高強度耐磨合金,從而在擠壓鋁管坯料的時候,擠壓模具工作帶的光潔度和強度大大提高,保證了擠壓鋁管表面光潔無豎線、無顆粒。特別是採用YG8鎢鋼合金,保證了鋁管優良的表面和模具較長的使用壽命。

(3)由於拉伸外模的進料部位採用了錐形過渡,且拉伸外模的內孔定徑帶長度設

定在6-20毫米範圍,不僅能夠製造出表面光滑度高的鋁管,而且保證了拉伸後鋁管長度方向上尺寸及表面的穩定性。

(4)對傳統的拉伸外模、拉伸芯頭進行了改進,鋁管在拉伸成型的時候,使用的內徑尺寸控制模具的進料部位為錐形過渡,拉伸芯頭變形錐角角度設定在12-30°,以及定徑帶長度設定在1-2.5毫米範圍,保證了鋁管內孔的良好質量及拉伸後鋁管在整個圓周方向上的尺寸的穩定及良好的表面。

(5)在對坯料進行拉伸成型時,採用的潤滑油的運動粘度≤200厘斯,能夠在不增加拉伸道次的前提下,修復坯料表面的微小模痕,同時不造成刮傷及油坑,得到表面非常光滑的鋁管。

採用《表面品質優良的感光鼓用鋁管及其製造方法》提供的方法,能夠製造出適用於印表機、複印機、傳真機等電子照相裝置的感光鼓的鋁管。

附圖說明

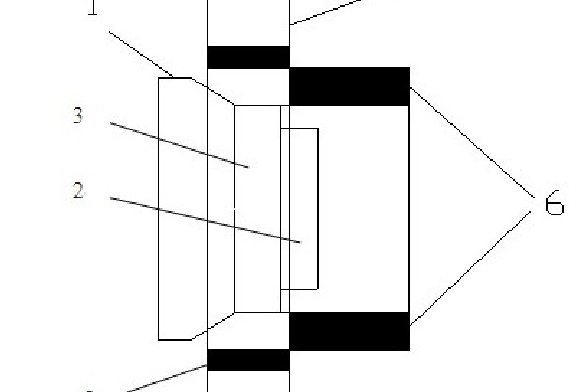

圖1是《表面品質優良的感光鼓用鋁管及其製造方法》採用的擠壓模具上模的結構示意圖;

圖2是該發明採用的擠壓模具下模的結構示意圖;

圖3是該發明採用的擠壓上下模具的組合示意圖;

圖4是該發明採用的拉伸外模的結構示意圖;

圖5是該發明採用的拉伸芯頭的結構示意圖。

附圖示記為:1-模芯;2-固定螺絲;3-模芯前端工作帶;4-擠壓模具下模;5-高強度耐磨合金層;6-管坯;7-拉伸外模;8-拉伸外模進料部位變形錐角;9-內孔定徑帶;10-拉伸芯頭變形錐角;11-定徑帶。

權利要求

1.《表面品質優良的感光鼓用鋁管及其製造方法》其特徵在於採用的各合金元素質量百分含量為:Mn:1.05~1.09%,Si:不超過0.04%,Fe:0.46~0.5%,Cu:0.11~0.14%,Ti:0.006~0.01%,其他雜質:不超過0.01%,剩餘為鋁,鋁含量範圍為98.22~98.37%;其製造方法包含擠壓、拉伸工序,並採用以下技術方案:

(1) 採用的擠壓模具:

所述的擠壓模具是由擠壓模具上模、擠壓模具下模(4)組合構成;所述的擠壓模具上模是由模芯(1)、模芯前端工作帶(3)組合構成,模芯前端工作帶(3)通過固定螺絲(2)安裝在模芯(1)上,所述的模芯前端工作帶(3)採用高強度耐磨合金成為管坯的內孔工作帶;在所述的擠壓模具下模(4)的內孔鑲有高強度耐磨合金層(5)成為管坯外表工作帶;所述的高強度耐磨合金、高強度耐磨合金層(5)均採用YG8鎢鋼合金;

(2) 採用的拉伸外模、拉伸芯頭:

所述的拉伸外模(7)的進料部位形狀為錐形,拉伸外模進料部位變形錐角(8)設定在40-80°範圍,拉伸外模(7)的內孔定徑帶(9)長度設定在6-20毫米範圍;所述的拉伸芯頭的端部為定徑帶(11),定徑帶(11)一側的過渡部位為錐形過渡,拉伸芯頭變形錐角(10)設定在12-30°範圍,所述定徑帶(11)的長度設定在1-2.5毫米範圍。

2. 如權利要求1所述的表面品質優良的感光鼓用鋁管的製造方法,其特徵在於:拉伸成型時所使用的潤滑油的運動粘度≤200厘斯。

實施方式

首先是表面狀態良好的坯料的擠壓形成。

在生產坯料的時候,必須保證擠壓出的坯料表面光滑無毛刺、模痕,這樣經拉伸之後才能得到表面粗糙度合格的鋁管。毛刺、模痕的形成跟擠壓模具工作帶的硬度及光潔度密切相關。傳統的擠壓模具的工作帶是H13鋼,在受到熱衝擊一定次數後,表面會出現細微的破損,並且在工作帶末端粘上鋁顆粒,後果是成型後的管坯表面會出現模痕、手感的豎線、以及一個一個的小毛刺。

為此,該發明對擠壓模具進行了改良,將工作帶的材質改變成了YG8鎢鋼合金。

由圖1所示的該發明採用的擠壓模具上模的結構示意圖看出,在模芯1的前端,用固定螺絲2將模芯前端工作帶3鎖死,模芯前端工作帶3採用鎢鋼合金代替了原模芯前端成為管坯的內孔工作帶。

由圖2所示的該發明採用的擠壓模具下模的結構示意圖看出,在擠壓模具下模4的內孔鑲有高強度耐磨合金層5;所述的高強度耐磨合金層5採用鎢鋼合金代替原H13鋼基體,成為新的管坯外表工作帶。

改良之後,將擠壓模具上模與擠壓模具下模按照圖3進行裝配後進行熱擠壓生產的時候,金屬鋁從內外兩層鎢鋼合金工作帶中擠出成為管坯6,合金超高光潔度的表面保證了成型後的管坯6良好的表面,合金與金屬鋁之間很低的粘附性保證了合金表面不會殘留鋁顆粒,防止了管坯6表面毛刺的產生。

然後,為了得到良好的真圓度、合格的內外徑尺寸、以及可以免車削的表面,需對管坯進行拉伸成型。

拉伸後鋁管表面的光滑程度,決定了鋁管是否可以免車削直接用於感光鼓生產。而拉伸後表面的粗糙度大小,取決於變形時的摩擦。傳統的拉伸模具為了便於控制尺寸,進料部位採用的是圓弧過渡,其變形時受到的壓力小,摩擦力不夠,無法得到良好的表面光潔度。

為此,該發明對拉伸模具進行了改良。

由如圖4所示的該發明採用的拉伸外模的結構示意圖看出,拉伸外模7的進料部位形狀為錐形,拉伸外模進料部位變形錐角8設定在40-80°,當拉伸外模進料部位變形錐角8小於40°時,拉拔加工角度小,鋁管的真圓度難以控制;當拉伸外模進料部位變形錐角8大於80°時,摩擦不夠,難以得到優良的光滑表面。內孔定徑帶9長度設定在6-20毫米

範圍,當內孔定徑帶9長度小於6毫米時,鋁管的真圓度、壁厚等出現偏差,尺寸不穩定,並且拉拔鋁管直線度難以控制;當內孔定徑帶9長度大於20毫米時,會產生熱粘現象,得到糟糕的表面。

由圖5所示的該發明採用的拉伸芯頭的結構示意圖看出,該發明採用的拉伸芯頭的過渡方式是錐形過渡,拉伸芯頭變形錐角10設定在12-30°,當拉伸芯頭變形錐角10小於12°時,鋁管的圓度難以控制;當拉伸芯頭變形錐角10大於30°時,鋁管的圓度、壁厚等出現偏差,尺寸不穩定。定徑帶11的長度設定在1-2.5毫米範圍,當定徑帶11的長度小於1毫米時,鋁管圓度難以控制;當定徑帶11的長度大於2.5毫米時則會產生熱粘現象,並且拉拔鋁管直線度難以控制。

使用改良後的拉伸外模和芯頭對上述坯料進行組合拉伸,會獲得表面狀態接近於鏡面,並且鋁管的各項尺寸都穩定的產品,可以不經車削直接投入到感光鼓的後續生產中去。

此外,由於原材料的化學成分,會影響擠壓管坯的表面質量,化學雜質元素過多時將會導致管坯表面明顯豎線,鋁管表面色澤不一,拉伸後的鋁管整個管面上各處的光潔度相差很大,故最好原材料的化學成分的控制為:Mn:1.05~1.10%、Si:不超過0.08%、Fe:0.45~0.5%、Cu:0.11~0.14%、Ti:0.006~0.01、其他雜質:不超過0.01%、剩餘為鋁。 在拉伸成型的時候,需向芯頭與管坯之間,外模與管坯之間供應潤滑油,以防止熱粘及刮傷現象。如果使用的潤滑油粘度高,拉伸過程中容易將潤滑油壓入鋁管表面形成油坑,成為凹狀缺陷,如果使用運動粘度不超過200厘斯的潤滑油,就能得到光滑無油坑的表面。

經過上述擠壓及拉伸成型後,就得到了表面接近與鏡面的鋁管,只要切斷及清洗掉表面殘留的潤滑油後,就可以不用車削直接用於感光鼓的製作了。

下文是該發明的具體實施例。

使用的原材料化學成分為:Mn:1.05~1.10%、Si:不超過0.08%、Fe:0.45~0.5%、Cu:0.11~0.14%、Ti:0.006~0.01、其他雜質:不超過0.01%、剩餘為鋁。擠壓鋁管的尺寸為外徑38毫米,壁厚1.3毫米,擠壓時的溫度為460℃,擠壓速度5.4毫米/秒。

擠壓模具:分別使用了傳統的H13鋼模具,以及改良的鑲嵌了鎢鋼合金的模具。

拉伸模具:分別使用了傳統的弧形過渡模具,以及改良後的錐形過渡模具。

錐形模具的尺寸為:

外模:變形錐角40°、定徑帶長度10毫米。

芯頭:變形錐角22°、定徑帶長度2毫米。

潤滑油粘度:分別使用了300厘斯,200厘斯。

經過擠壓及拉伸工序後,取樣品進行粗糙度及表面缺陷狀況檢測,結果如下表。

管坯擠壓模具 | 拉伸模具 | 潤滑油粘度/厘斯 | 鋁管情況 | 合格率 |

|---|

| | | | |

| | | |

| | |

| | | | |

| | | |

榮譽表彰

2016年1月,《表面品質優良的感光鼓用鋁管及其製造方法》獲得安徽省第四屆專利獎優秀獎。