衝擊發電機,將機械能轉變成電能的電機。通常由汽輪機、水輪機或內燃機驅動。衝擊發電機是高壓斷路器、高壓開關、變壓器等設備進行衝擊性高壓大電流試驗檢測的設備,對促進電力系統的發展有著舉足輕重的影響。

基本介紹

- 中文名:衝擊發電機

- 外文名:electric generator; dynamotor

- 分類:工業

- 定義:將機械能轉變成電能的電機

- 套用:汽輪機、水輪機

簡介,3200MVA衝擊發電機,基本數據與外形,定子結構,轉子結構,通風冷卻系統,安裝工藝,

簡介

衝擊發電機是高壓斷路器、高壓開關、變壓器等設備進行衝擊性高壓大電流試驗檢測的設備,對促進電力系統的發展有著舉足輕重的影響。其設計製造技術難度很高。衝擊發電機相當於以事故工況運行的發電機。衝擊發電機的運行特點就是整個運行工況都是處於突然短路的瞬變過程。每一次試驗都

相當於常規發電機出線連線埠的一次突然短路。常規發電機發生出線連線埠的突然短路事故後必須進行必要的檢修及加固處理,整個壽命期內不允許超過三次突然短路事故,而衝擊發電機每天都可能進行幾十次短路試驗。

3200MVA衝擊發電機

基本數據與外形

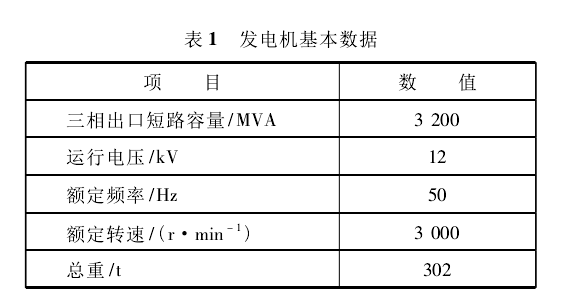

發電機基本數據見表1。

衝擊發電機由定子、轉子、端蓋、座式軸承、空氣冷卻器、座板、刷架等部件組成,外形見圖1。

定子結構

衝擊發電機應能經受突然短路時的巨大衝擊力。機座結構應比一般發電機更為牢固,應具有足夠的剛強度以滿足短路運行的要求。機座是用鋼板焊接的,外殼採用優質鋼板滾制拼焊而成。整個機座焊接後經過消除焊接應力處理。定子鐵心由經絕緣處理的高導磁、低損耗無取向冷軋矽鋼板沖制扇形片疊裝而成。定位筋為剛性定位筋。這種定位筋結構固定可靠,抗衝擊能力強。定位筋數量比常規發電機多。定子線棒在直線部分採用羅貝爾換位,可使因集膚效應引起的附加損耗和股間環流損耗,包括端部橫向磁場差異引起的附加損耗大為減少。

定子線棒對地絕緣採用F級雲母帶連續纏繞模壓成型。線棒絕緣電壓等級採用15.75kV等級。為了消除定子繞組的電暈放電現象,在槽內採用低阻結構,端部採用低、中、高阻搭接過渡防暈結構,同時一次模壓成型。定子線棒具有良好的絕緣強度、機械強度和防暈性能。定子繞組端部結構是大型衝擊發電機的關鍵問題,它直接影響發電機的可靠性。衝擊發電機在短短几周波內流過的巨大電流,產生電動力作用在繞組端部,引起繞組的振動和變形。同時衝擊發電機每年要進行數千次短路試驗,所以必須把端部繞組牢牢地固定,把變形和振動控制在最小數值,以獲得較長的使用壽命。因此衝擊發電機不能採用常規發電機繞組端部的結構和固定形式。定子端部所有固定件與線圈或引線之間均墊適形材料,以保證線圈絕緣不受損壞。根據衝擊發電機端部電動力大這一特點,採用了能滿足該機械性能要求的新型灌注膠結構。定子內壓圈和外壓圈將定子繞組端部整體地固定在一起,內部灌環氧樹脂。這樣組成了牢固結構以保證槽部線圈及定子繞組端部能夠滿足長期可靠運行。定子引線由壓板牢固地固定在定子壓圈上,以防突然短路時變形。固定螺釘及螺母材料均為非磁性材料,螺釘處套絕緣管以增大爬電距離。定子線圈端部外側用非磁性鑄鋼圈,內側用鑄矽黃銅壓圈將線圈端部固緊。線圈間間隙用雲母板和膠填充,以防突然短路時線圈變形。

轉子結構

轉子軸採用強度高,導磁性能好,脆性轉變溫度低的25CrNi3MoV鍛件製造。護環採用強度高、耐應力腐蝕的18Mn18Cr鍛件製造。由於試驗時發電機和線路中的損耗由發電機轉子的動能提供,因而在一次試驗後轉子轉速在瞬間急劇下降。這將可能引起護環與轉子本體間有相對位移,護環的熱套緊量應考慮在短路試驗時由於配合部分溫升使熱套面的壓力不減小,以及短路試驗時配合部分的溫升和超速時線圈護環的變形不能超過標準。為此,護環與本體應採用足夠大的緊量,其間的摩擦應足以防止護環移動。衝擊發電機轉子為氣體表面冷卻。銅導體中熱量經絕緣傳到轉子齒,再由轉子表面到氣隙,所以轉子線圈結構較為簡單。轉子線圈採用含銀銅線。因為含銀銅線具有比一般銅線較好的抗蠕變性能和較高的屈服點以滿足頻繁起停機運行的要求。

轉子槽襯採用有足夠的絕緣性能和機械性能材料。它應能承受不同膨脹係數的作用而不致變形和開裂,而且它還必須承受壓縮和局部應力集中彎曲和剪下應力,同時應適應衝擊發電機的反覆強勵的要求。為了滿足強勵電壓的要求,轉子繞組匝間絕緣、槽襯、引線絕緣、導電桿絕緣等處絕緣均採用特殊高壓絕緣材料以適應頻繁起動和衝擊負荷的特點,厚度應高於常規發電機。轉子繞組中的絕緣墊塊、匝間絕緣,護環下的扇形絕緣均採用高強度F級的絕緣材料以適應頻繁起動和衝擊負荷的特點。轉子出廠耐壓應遠高於正常電機。作試驗時,有時為兩相負載,負序電流大。為了提高發電機承受不平衡負荷能力,有效地削弱負序電流對轉子發熱的不利影響,衝擊發電機採用全阻尼系統。為了防止不平衡試驗時轉子齒及槽楔過熱,採取下列特殊結構:

1)採用導電性能良好的槽楔以增強阻尼作用;

2) 在槽部槽楔下放4層通長阻尼條與在護環下裝有弧狀扇形件帶有突出的齒,以便插入槽內與槽內阻尼條搭接;

3) 在大齒上開有軸向槽,在槽內裝有同正常槽一樣的阻尼繞組和槽楔。這樣由轉子本體、槽楔、阻尼繞組形成更有效的阻尼系統。

通風冷卻系統

衝擊發電機瞬時短路容量很大,損耗也很大,但持續時間很短,產生的發熱量較同體積常規發電機的熱量小。因此,採用封閉空冷系統,定子、轉子、繞組和鐵心都採用空氣表面冷卻,以便於使用和維護,使系統簡單化。

安裝工藝

1)機殼的安裝工藝。

機殼安裝時,具體參考標準如下:機組設備的X、Y基準線是機殼安裝時的重要參考,安裝時,應遵循以下規範:安裝後機殼與機組X、Y基準線的偏差應小於±1mm,高度上的偏差應小於±2mm,機殼上法蘭面的水平偏差應小於0.05mm/m;任何機殼安裝時都應該注意密封工作,對於沒有採用密封機殼的設備,機殼的組合面表層應塗密封膠;特別是對於立式機組來說,在機殼上人工焊接的各噴嘴法蘭,它們的高度應保持一致,允許誤差範圍是±1mm,另外,各噴嘴法蘭與機組X、Y基準線的距離應符合各設備的不同標準要求,其垂直度必須保證小於0.30mm/m;中心距的確定應考慮發電機轉子的實際長度和它的熱膨脹伸長值等因素。對於配置兩個機組的發電機來說,兩個機組機殼的相對高差應保證小於1mm。

2)水輪機軸的安裝工藝。

法蘭面的平整度,光潔度對於水輪機軸的安裝至關重要,在安裝前應仔細檢查;相對於普通機組,立式機組的水輪機軸安裝時,其上法蘭面的安裝應比預先設計好的高程低20mm-25mm;對於一些發電機轉子直接與水輪機軸連線的機組,安裝時應注意保持發電機轉子法蘭與水輪機軸法蘭的同軸度、平行度等符合具體安裝標準,此外,水輪機主軸的水平與垂直偏差應小於0.02mm/m;在安裝水導軸承時,應事先與機組軸線進行比對,如符合設計要求,再進行安裝。

3)轉輪的安裝工藝。

轉輪的安裝應符合下列要求:轉輪水斗分刃旋轉平面應通過機殼上裝噴管的法蘭中心,其偏差確保小於2mm;轉輪軸的水平與垂直偏差應小於0.02mm/m;轉輪端面跳動量不應大於0.05mm/m;轉輪與擋水板間隙,一般為4~10mm;防漏裝置與主軸的間隙應大於軸承間隙0.3~0.5mm。安裝後各間隙與實際平均間隙之差,不應超過實際平均間隙值的±40%;其排水孔應暢通。2.4引水管路的安裝工藝。引水管路安裝時,其進口中心線與機組X、Y基準線的距離偏差應小於進口直徑的±2‰;在配水環管法蘭與噴嘴法蘭之間應設有一定厚度的調整墊板,用於修正配水環管在安裝焊接、澆注混凝土過程中引起的偏差;焊接分流管法蘭時,應嚴格控制,避免法蘭產生有害的變形,分流管焊接完成後,應檢查每一個法蘭及噴嘴支撐面的高程、每個法蘭相互之間的距離、垂直度等指標,控制其偏差範圍,符合設計要求;分流管與叉管焊接時應嚴格按要求進行,避免發生滲漏現象,同時保證叉管法蘭不產生有害變形;

5)控制機構的安裝工藝。

控制機構安裝時要注意各元件活動的靈活性,並保證各元件的中心偏差小於±2mm,高度的偏差小於±1.5mm;調整折向器與噴針行程的協聯關係,使之符合設計要求。保證噴針在任意行程時,折向器開口都大於該行程時射流半徑3mm,但必須小於6mm。同時保證折各向器動作的同步性,符合設計要求。統計調速器開度與噴針行程和折向器開口的關係;作緊急停機模擬試驗,記錄噴針和折向器自全開至全關的動作時間,其數值應符合設計要求。

6)噴嘴及接力器的安裝工藝。

噴嘴、接力器所處的位置決定了它們必須保證耐壓性,所以在安裝前應按設計要求要其耐壓能力的試驗,如在一定額定壓力下,噴針及接力器的動作應保持靈活、噴針頭和噴嘴口間應保持緊密;冶勒水電站的已有經驗顯示,6個噴嘴帶來很多益處,噴嘴數量的增多能有效提高機組的比轉速、效率和技術經濟指標,同原有5個噴嘴相比,效率提高了0.5%,6個噴嘴同時最佳化了機組的剛度和結構,提高了機組的可靠性和穩定性;另外當噴針的接力器為內置式接力器時,必須保證排污腔的密封性,不能出現滲漏情況;噴嘴中心線應與轉輪圓面嚴格保持相切關係;緩衝簧應符合設計要求,其壓縮長度的偏差應小於±1mm。

7)水輪機軸承的安裝工藝。

相比於普通水輪機,立式水輪機軸承的安裝存在一些特殊要求:軸承的位置必須固定,安裝後要檢查軸承法蘭的坐標,其高程偏差應小於±2mm,水平偏差應小於±0.4mm;水導軸承安裝前應做好準備工作,其支架要進行預裝配,水導軸承支架的中心與機組中心要保持一致,以保證機組的穩定性。預裝完成後再按要求進行實際安裝。

8)配水環管的安裝工藝。

以機組X、Y軸線為基準,進行配水環管進口法蘭的調整。保證與後面安裝的水輪機進口球閥和壓力鋼管在同一軸線上。進水口與噴針法蘭的垂直度要按要求嚴格檢查:每個法蘭的垂直度要用線墜檢查;在穩水柵上自製安裝專用平台,用全站儀找出機組中心點。用以測量噴嘴法蘭到機組中心點的距離,保證轉輪與噴嘴法蘭同心;在每個噴嘴法蘭面相平行的100mm的位置,安裝一個槽鋼架,通過計算角度和精密全站儀找出法蘭的中心點並做標記,該點作為法蘭調整測量的基準點。