簡介

鑿岩機是用來對石方進行鑽孔等作業的機械化設備。鑽孔爆破法是最常用的採礦方法。它首先用鑿岩機械在岩石的工作面上開鑿一定深度和孔徑的炮孔,然後裝藥爆破,再將爆破後的碎石由裝岩設備運走,實現鑿岩和掘進。鑽孔爆破法作業循環包括鑽孔、裝藥、爆破、出渣、噴錨支護等過程。

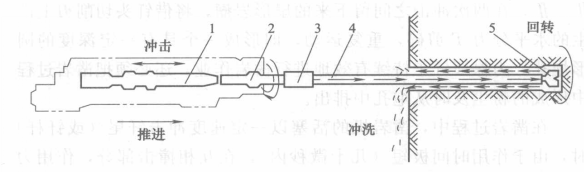

鑿岩機實際上是一隻雙作用的活塞式氣動(或液動)工具,其工作原理如下圖所示。

鑿岩機工作原理

鑿岩機工作原理在汽(或液壓)缸兩腔壓力差的作用下,活塞1在汽缸中往復運動,衝擊釺桿2尾部進行鑿岩作業,活塞在回程時帶動釺子轉動一定角度。這樣,活塞每衝擊一次,

釺子就轉動一次。鑽桿和鑽頭是鑿岩機的工作裝置,鑽桿由桿柄、桿身和桿頭(鑽頭)三部分組成。

鑿岩設備的發展歷史較久,1844年生產出第一台氣動鑿岩機;20世紀70年代,液壓鑿岩機開始投入使用,並迅速占領了大部分國外市場,與此同時,電動鑿岩機、內燃鑿岩機也有了較大發展。根據採用的動力不同,鑿岩機可分為氣動鑿岩機、液壓鑿岩機、內燃鑿岩機和電動鑿岩機等。

衝擊式鑿岩理論

目前真正選用於鑿岩工程的基本方法是機械破碎法。根據破碎作用的方式不同,機械破碎鑿岩方法可分為衝擊式鑿岩、迴轉式鑿岩及迴轉一衝擊式鑿岩。對於金屬礦山來說.主要是用衝擊式鑿岩。

為了有效地破碎岩石,進一步提高鑿岩效率,必須深入揭露岩石在衝擊載荷作用下的規律。研究衝擊式鑿岩的基本理論,用以指導鑿岩機具的設計、選擇和使用,以達到提高鑿岩生產效率的目的。大量鑿岩工程的生產實踐及研究證明,不論岩石和刀具的幾何形狀如何,在衝擊載荷作用下,岩石的破碎過程都有三個基本規律。一是呈躍進式破壞。作用於刀具上的外載荷增加時.岩石首先產生彈性形變.刀具伸人的深度也隨之增加。但當外載荷增至一定值時,侵深迅速增加,載荷下降產生了第一次躍進式破壞。此後載荷增加時,侵深又隨壓力的增加而增大。當其達到一定值以後,將發生第二次躍進式破壞,依次循環。二是產生承壓核。在刀具的前方產生承加核,此核由被粉碎了的岩粉組成,其形成是由於剪應力作用的結果。它的形成改變了刀具作用在岩石的邊界條件,從而改變了岩石內部應力分布。三是形成破碎漏斗。在刀具侵入岩石發生躍進式破壞的時候,由於較大破碎體的分離,在岩石上形成漏斗狀的崩碎坑,稱之破碎漏斗。不論壓頭形式、侵入方式及岩石的種類如何,漏斗的頂角變化都不大,一般為120°~150°。

鑿岩工作中,鑿岩速度和效率是人們關心的問題,也是評價鑿岩工作的主要指標,為此引進比功耗的概念(即破碎單位體積內岩石所需要的功)。衝擊功是破碎效果的基本因素,是衝擊式鑿岩機械的主要參數之一。

衝擊式鑿岩機械

衝擊式鑿岩機械,按安設與推進方式可分為:手持式、氣腿式、向上式和導軌武四種。

手持式鑿岩機可以鑽鑿任意方向的炮眼,需要人力支承與推進,勞動強度大,僅在立井掘進中仍有使用。

氣腿式鑿岩機的機身下有一個氣腿子,起支承和推進作用,主要用來鑽鑿水平和傾斜的炮眼。由於操作靈活,適應性強,使用最為廣泛。定型產品有YT-23型(原7655型)、YT-24型等。

向上式(伸縮式)鑿岩機的尾部固定有一個可伸縮的氣腿,它既是支架又是推進器。主要用於掘進反井、煤倉及鑽頂板錨桿眼時採用。它可以自下向上鑽鑿與水平成60°~90°的炮眼。

導軌式鑿岩機由於重量大,衝擊力大,需要與鑿岩台車(鑽車)或鑿岩柱架配套使用。可鑽鑿水平及各種方向的炮眼。

衝擊式鑿岩機械主要性能表

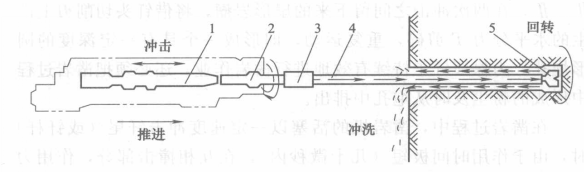

衝擊式鑿岩機械主要性能表鑿岩機是利用壓氣推動機體內的活塞前後移動打擊釺子完成鑽眼工作的。它的破岩原理(鑽孔形成過程)如下圖所示。

破岩原理

破岩原理釺刃在

衝擊力F的作用下鑿入岩石,鑿出深度為h的溝槽Ⅰ—Ⅰ,然後將釺子轉動一角度β,再次衝擊,此時不但鑿出溝槽Ⅱ一Ⅱ,而且兩條溝槽之間的岩石,也被衝擊時產生的水平力H剪下掉。為使釺刃始終作用在新的岩面上,必須及時排除岩石碎屑。衝擊、轉釺、排粉,往復循環地持續進行,便可鑿出圓形炮眼。

鑿岩機工作原理

鑿岩機工作原理 衝擊式鑿岩機械主要性能表

衝擊式鑿岩機械主要性能表 破岩原理

破岩原理