形成原因

原國家級工法《薄壁連體法蘭矩形風管施工工法》(YJGF60-2002)自從2003年頒布後,在全國各地得到推廣套用。基於下列原因,應對原工法進行修訂:

1、根據建設部建標[2002]84號檔案要求,由中國安裝協會組織北京、上海、廣州等13家參編單位,於2003年年底完成了中華人民共和國行業標準《

通風管道技術規程》JGJ141-2004編制和審定工作,規程中對薄鋼板法蘭矩形風管制作和安裝質量要求做了較詳盡的表述,對施工單位套用該新工藝有新指導作用。因此規程中一些術語、技術指標可用於對原工法進行修訂和補充。

2、2005年

中國建築標準設計研究院為了使全國各建築設計研究院和施工單位更好了解和套用薄鋼板法蘭矩形風管新工藝,報建設部立項批准,委託上海市安裝工程有限公司主編《

薄鋼板法蘭風管制作與安裝》國家建築標準設計圖集,建設部建質[2007]10文批准發行實施,該圖集除了表達工藝詳圖外,還在工程術語、工藝方法、原材料、零配件、機械設備等各方面考慮全國各地的差異情況,力求各地能套用這項新工藝,設計人員可以在工程設計說明中標明圖號,施工單位便可以採納新工藝施工。因此,圖集一些新內容補充到原工法中去。

3、原工法以全自動生產線設備為推廣對象,實踐表明,經濟上較便宜的分散布置的單機設備對中、小型施工企業實施這項新工藝更為合適,此外,原工法採用的材料、零配件、工藝方法主要針對上海地區的套用情況,與各地區會有差異,因此,新工法應在設備、材料上考慮全國各地的通用性,有必要對原工法做修改。

4、根據新的《國家級工法編寫和申報指南》編寫要求,上海市安裝工程有限公司、浙江舜江建築集團有限公司對原工法修訂,完成了《薄壁連體法蘭矩形風管施工工法》。

工法特點

《薄壁連體法蘭矩形風管施工工法》具有如下特點:

1、新工藝可以採用捲筒鍍鋅鋼板在全自動生產線進行生產,也可以採用板材在分散布置的單機設備進行生產,完成整平、軋制加強筋、沖角、沖槽、下料、軋制咬縫、軋制連體法蘭邊、折邊等工序,實現電腦自動化、機械化、工廠化生產。與傳統的工藝相比,具有生產效率高、尺寸準確、成型質量好的優點。

2、與傳統的角鋼法蘭風管相比,新工藝製作的風管嚴密性好,能較好地滿足國家施工驗收規範對漏風量檢測要求。

3、由於採用捲筒鍍鋅鋼板進行連續生產,可大為降低邊角料的損耗,同時由於採用與管壁連在一起的薄鋼板法蘭代替厚度較大的角鋼法蘭,既可節省鋼材又減少了工序並提高了生產效率。

4、由於風管連線工藝的變更,使得風管安裝施工操作簡便快捷,施工周期可縮短,能加快工程工程建設速度。

5、風管制作可以實現完全工廠化,施工現場可減少或完全不占用生產場地,沒有以前施工現場製作風管時產生污染環境的高噪聲,有利於保護環境和文明施工。

操作原理

適用範圍

《薄壁連體法蘭矩形風管施工工法》適用於通風空調工程中工作壓力不大於1500帕的矩形風管制作與安裝,風管邊尺寸為160~2000毫米。

工藝原理

《薄壁連體法蘭矩形風管施工工法》的工藝原理如下:

1、按施工圖對每一個風管系統進行風管制作前,應先根據捲筒鍍鋅鋼板的厚度和寬度,計算扣除法蘭成形後的風管的長度標準尺寸,然後在現場覆核圖紙尺寸,確定每一個系統製作風管的管段、管配件的數量和尺寸、活接口位置和尺寸,覆核尺寸的原則是:避免支管和送迴風口的開口處落在主風管的法蘭邊上,避免風管與其他管線或設備交叉或碰撞,確保生產後的風管系統能在現場順利施工。

2、矩形風管全自動生產線或單機設備可採用4種寬度尺寸(即1525毫米、1500毫米、1250毫米、1220毫米)的捲筒鍍鋅鋼板,可通過電腦輸入風管尺寸、數量、折邊等數據,連續進行自動下料,這是節省材料和提高工效的重要措施;單機設備還可以採用1000x2000毫米或1200x2400毫米板材在剪板機上人工下料。

3、電腦控制的全自動矩形風管生產線,可根據操作人員輸入的風管斷面尺寸和管道折邊尺寸、管段節數,自動進行整平、軋制加強筋、沖角、沖槽、下料、軋制咬縫、軋製法蘭邊、折邊等工序生產,這是實現工廠化生產重要手段。分散布置的單機設備可以由各種設備組合自動或半自動完成上述各項加工工序,這是推廣套用新工藝較為經濟的方法。

4、風管成型的咬口形式可以是聯合角咬口或按扣式咬口,但淨化空調工程不可採用按扣式咬口製作風管。咬口緊密是風管強度牢固和減少漏風的關鍵,風管聯合角咬口合縫成形可以採用液壓合縫機或手工錘打合縫,用機械合縫符合環保要求,而手工方法則較為經濟。

5、每節風管成型咬口合縫後,風管兩端四角安裝角連線件(俗稱角碼)可以採用液壓壓角機緊固也可採用手工工具操作。角連線件與風管連體法蘭邊緊固,可使兩節風管連線時,四角用4隻螺栓上緊後不易鬆動。

6、每節風管角連線件安裝後,四角拐角部位用密封膠把漏風的縫隙封住,這是防止風管漏風的重要措施。

7、矩形風管系統中的三通、彎管、變徑管等管配件,採用電腦控制的等離子自動切割機進行放樣和下料,這也是配件實現自動化、機械化、工廠化生產的重要手段。為了減少初投資,也可以採用人工放樣和下料,經下料後的單片要分別採用單台機組軋制咬口和連體法蘭邊,最後再組合成型。

8、不同工作壓力的風管和管配件,當斷面尺寸及長度尺寸大於一定值時,應根據相關規範要求進行加固處理,以使風管滿足強度要求。

9、現場風管系統安裝施工,風管之間的連線四角採用螺栓,其餘部位根據工作壓力和邊長尺寸大小用彈簧夾或頂絲夾緊固,風管與防火閥、調節閥、止回閥、空調器等部件和設備的連線為了牢固一律用頂絲夾緊固。

10、風管的支吊架工藝原理與傳統的角鋼法蘭風管相同,主要與風管的重量有關。

工藝流程

《薄壁連體法蘭矩形風管施工工法》的工藝流程參見下圖:

施工工藝流程圖

操作要點

施工單位採用《薄壁連體法蘭矩形風管施工工法》的操作要點包括:

1、風管系統在製作和安裝施工前,應做好準備工作。

(1)確定工程量,做好材料採購和設備的安排工作;

(2)做好風管制作進度計畫和人員安排工作;

(3)做好風管成品或半成品儲藏、運輸計畫工作;

(4)做好現場施工場地安排工作;

(5)做好現場施工人員安排工作。

2、安排技術人員根據施工圖內容到施工現場覆核尺寸,確定管段尺寸和數量,根據覆核情況由施工員向生產車間或現場製作人員傳達各類風管、管配件生產任務。

3、根據施工單位現有的生產設備安排風管和管配件的製作,注意按照工程的性質確定風管的材料厚度、咬口形式和加固形式,此外,還應根據工程地點與生產車間距離確定風管成型方式和地點。

4、矩形風管的加固工藝十分重要,加固形式、數量和位置及加固材料的選用,應根據工程的性質、風管工作壓力、斷面尺寸,管道長度等因素確定(詳見《

國家建築標準設計圖集》07K133和《通風管道技術規程》)。

5、風管和管配件製作完成後應由質量監督部門檢驗合格後才可傳送到現場安裝,製作質量要符合該工法有關條款的規定。

6、風管送至施工現場應注意產品保護工作,防止成品或半成品之間相互碰撞和摩擦。風管系統安裝前,應注意風管端面四角連線處是否已做好密封處理,法蘭墊料應正確貼附在法蘭斷面處,搭接口應防漏。風管連線時,四角上螺栓和4條法蘭邊上的彈簧或頂絲卡操作套用力均勻,以使連線斷面緊固一致,不因產生縫隙而造成漏風。此外,管道支吊架設定應合理、整齊、標高一致。

7、為了提高施工效率,水平風管常在地面組裝後再進行吊裝,由於連線工藝與常規角鋼法蘭風管不同,為了防止連線件鬆動,建議地面組裝風管不宜大於3節。

8、風管安裝時,彈簧夾、頂絲卡等連線件的設定和法蘭墊料的安放以及支吊架的設定都應該符合該工法第7.3.1-7.3.5條款的規定。

9、風管安裝後應根據《

通風與空調工程施工質量驗收規範》GB50243-2002中的第4.2.5條款按工作壓力大小和系統抽驗的數量做好漏光和漏風量的檢測,只有檢測合格後才可進行保溫施工。

材料設備

施工單位採用《薄壁連體法蘭矩形風管施工工法》無需特別說明的材料,採用的主要施工機械、機具設備見下表:

質量控制

施工單位採用《薄壁連體法蘭矩形風管施工工法》的質量控制措施如下:

一、連體法蘭矩形風管制作與安裝質量必須符合《

通風與空調工程施工質量驗收規範》GB50243的要求。詳細節點和質量要求可參閱《國家建築標準設計圖集》07K133和中華人民共和國行業標準《通風管道技術規程》JGJ141-2004。

二、連體法蘭矩形風管制作質量要求

1、應控制好鍍鋅板材或捲筒鍍鋅鋼板的下料尺寸精確,控制好法蘭條、咬口的成型質量,嚴格按斷面尺寸、管道長度、板材厚度等因素做好風管的加固工序以及防漏風措施,使風管既滿足一定的強度要求,又能較好地減少漏風量。

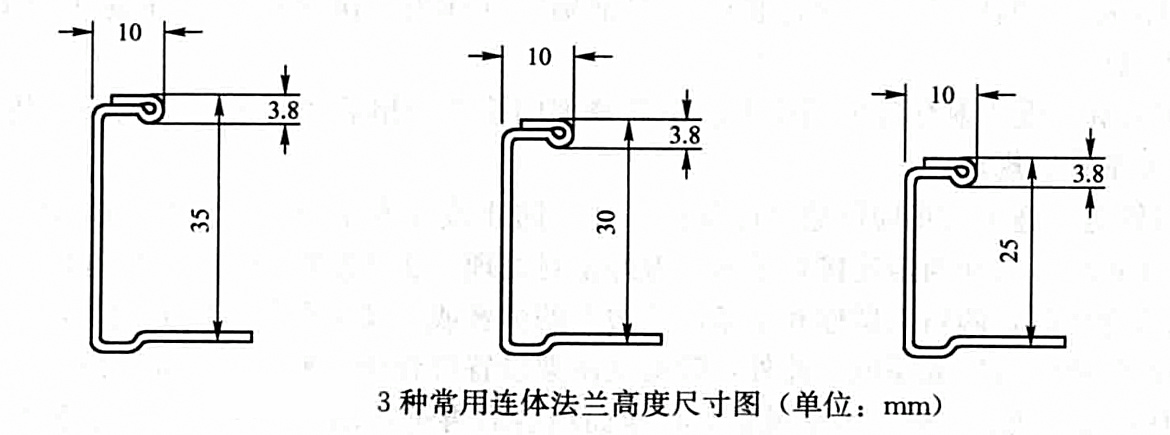

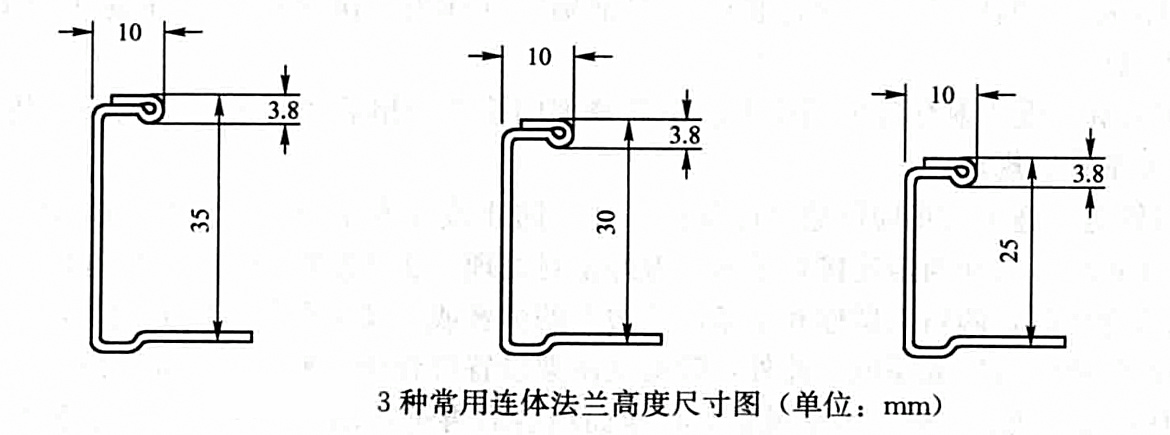

2、連體法蘭矩形風管採用全自動生產線或單機設備製作,其3種常用法蘭高度尺寸(參見下圖),主要控制高度偏差±1.0毫米。中國國內也有生產法蘭高度為33毫米、34毫米的全自動生產線和單機設備在使用,同樣也控制高度偏差±1.0毫米。

3種常用連體法蘭高度尺寸圖(單位:毫米)

3、採用捲筒鍍鋅鋼板生產,其板寬有1220毫米、1250毫米、1500毫米、1525毫米等4種規格。連體法蘭成形後管段的長度見下表:

註:根據鋼板製造精度,上述數據誤差為±2毫米。(不包括法蘭墊料的厚度)

4、風管成形後對角線之差不大於3.0毫米,法蘭平面度允許偏差為2毫米。

5、連體法蘭連線用的彈簧夾用厚度≧1.0毫米鍍鋅鋼板衝壓成形。頂絲卡用厚度≧3.0毫米鋼板衝壓製成型後鍍鋅處理。

6、連體法蘭矩形風管的加固可以採用管外加固框或管內支撐2種方式,加固形式和尺寸請參閱07K133圖集,但用於淨化空調系統不得採用管內壁的加固方式。

三、連體法蘭矩形風管安裝質量要求

1、風管安裝質量主要控制連線方式以及連線件工藝要求、安裝間距,為了防止水平風管的撓度影響連線件的鬆動,吊架跨度控制十分必要,至於支吊架工藝要求與常規角鋼法蘭風管的要求是相同的。

2、用於安裝風管的彈簧夾長度為≦150毫米,彈簧夾之間的間距應≦150毫米,最外端的彈簧夾離風管邊緣空隙距離不宜大於150毫米。

3、對於邊長≧1250毫米的中壓風管和邊長≧1500毫米的低壓風管,宜用頂絲卡代替彈簧夾進行風管連線。其空隙距離要求與上述彈簧夾的規定相同。

4、安裝風管的吊架,採用鍍鋅C形型鋼,其規格大小與承載風管的重量和吊架跨度有關,承載風管的重量與風管斷面尺寸、壁厚、吊架間距、保溫與否及其重量有關,請參閱相關資料。吊桿相應採用M8-M12通絲螺桿及M8-M12內膨脹螺栓。

5、風管水平安裝時,對於邊長小於400毫米的風管,支吊架間距不應大於3米,邊長400~1250毫米的風管,支吊架間距不應大於2.6米,邊長大於1250毫米的風管,支吊架間距不應大於2.3米,吊桿距離保溫層的空隙不小於10毫米,風管末端設定的吊架懸空距離不得大於1米,也不得小於100毫米。施工單位也可以選用傳統角鋼法蘭風管系統常用的圓鋼、角鋼作為吊桿和吊架。支吊架間距仍按上述規定。

6、布置吊架時,除了要遵守最大的跨度規定外,對於需要保溫的風管,還應注意吊架離法蘭或者風口、短接管的距離不應小於100毫米,以防止保溫層壓縮變形,影響保溫層或粘結膠帶位移。

7、風管垂直安裝時,支架間距不應大於4米,直管段至少應有2個固定點。

8、風管與系統中的防火閥、VAV末端、消聲器、止回閥、調節閥等部件安裝連線時一律採用頂絲卡連線。

9、法蘭墊料採用帶壓敏膠的發泡聚乙烯塑膠帶,其厚度不小於4毫米,其寬度應≧10毫米,墊料的接頭應採用階梯式和凸凹字形式,安裝風管時不能有漏墊或者脫落在管內。施工單位也可以採用其他有壓縮密封作用的其他合格法蘭墊料。淨化空調風管系統宜選用不透氣、不產塵,彈性好的法蘭墊料,厚度為5~8毫米。

安全措施

施工單位採用《薄壁連體法蘭矩形風管施工工法》應執行安全措施如下:

1、風管制作與安裝施工過程中,所有設備都應按規定的要求設定相應的防護措施。例如:外殼應接地良好;皮帶盤應設防護罩等。

2、使用電器設備或機械設備的操作人員務必了解並熟悉機器的性能,遵守每種機器各自規定的操作程式。電腦控制等離子切割機和全自動矩形風管生產線以及帶數控的單機等重要的設備應由專人負責操作和保養。生產線吊裝捲筒鍍鋅鋼板時應遵守安全吊裝守則,防範吊車重物傷人事故。

3、風管成型後在搬運過程中,應防止碰傷手與腳,同時要注意保護好產品的外觀質量。

4、風管安裝時吊架設定膨脹螺栓應注意符合安全要求,以免發生事故。

5、所有管理人員和生產人員都應遵守《安全生產工作條例》。

環保措施

施工單位採用《薄壁連體法蘭矩形風管施工工法》需遵守中國國家相關環保法規和當地的環境保護相關規定,並採取如下環保措施:

1、全自動生產線需要壓縮空氣做輔助動力,因此空氣壓縮機工作時噪聲對環境有影響,防治措施是將壓縮機布置在有隔聲和消聲的小室,以免影響車間及附近區域。

2、風管制作過程中某些工序會產生較高的工作噪聲,例如聯合角咬口或按扣式咬口在合縫時以及徹接加固件時都會產生影響環境的過高噪聲,建議對這些工序要採取有效的防治措施,聯合角咬口合縫時可以使用液壓機械合縫而不使用手工敲打的辦法,釧釘例接時也使用液壓機械而不使用人工敲打的辦法。如果非用人工不可,則採取其他防治措施,例如對室內增設隔聲和消聲件。

3、電腦放樣下料等離子切割機工作時應設定有效的排風系統,將切割產生的氣體排放到室外高空位置。

效益分析

施工單位採用《薄壁連體法蘭矩形風管施工工法》,對風管效益分析如下:

採用全自動生產線實現工廠化、機械化生產,現場安裝的效益分析,施工全過程的經濟效益的構成與傳統的施工方法有所變化,從原材料的選用、製作成本、設備折舊、施工生產效率等幾方面進行分析並綜合起來進行評估。

由於採用捲筒鍍鋅鋼板代替平板製作風管,在原材料價格上前者的價格略比後者便宜,由於連續生產,材料損耗率比平板製作低。此外,由於機械化、自動化程度的提高使勞動生產率大為提高,因此製作成本較傳統工藝要低。

設備使用費比傳統工藝應有所增加,這是由於全自動化生產設備造價和分散布置單機設都較昂貴,新工藝設備的折舊費有所增加,但這可以從生產效率提高和節省原材料所得到的效益得到補償。從耗用材料成本上分析,新工藝要比傳統工藝節省,特別是採用捲筒鍍鋅鋼板連續用於製作風管和連體法蘭,節約更多的材料成本。

新工藝使得風管系統安裝施工顯得簡單和方便,生產效率也明顯得到提高,施工現場無須管道製作工場,節省了場地費用,還可做到文明施工。

從總體看來,採用新工藝的經濟效益應比老工藝好,但在推廣套用初期會有一個磨合和適應期。成本的降低有一定的潛力。薄鋼板連體法蘭矩形風管全自動生產線全年產量約為40~60萬平方米,適用於年工程量較大的施工企業套用。對於年工程量較少或工程分散各地的施工企業採購分散布置的單機設備可能更加合適,一方面初期投資大為降低,另一方面便於移動使用,雖然生產效率有所降低,但總的生產成本還是略低,綜合各方面的情況,對提高生產效率、工程質量、經濟效益有好處。

新工藝提高了矩形風管制作和安裝生產效率,有利於縮短工期,加快工程建設進度,因此具有較好的社會效益。

套用實例

上海市安裝工程有限公司從1998年引進矩形風管全自動生產線投入生產後,採用新工藝的薄鋼板連體法蘭矩形風管在上海交銀金融大廈、上海科技城、上海新國際博覽中心、北京京西賓館、上海聯合利華、上海金光外灘金融中心、上海磁懸浮制梁車間、上海震旦國際大樓等工程中套用。

風管系統的製作除了直管段以外還包括管配件和風管連線件的生產及相關的輔助用工,平均每位工人約可完成10~12平方米工程量,其生產效率的提高與風管的管徑大小和管配件的多少和複雜情況有關。

現場風管安裝的實例,以上海金光外灘金融中心為例:大樓的標準層風管面積約600平方米,7~9名工人3天內便可安裝完畢,平均生產效率約20~25平方米/工,如果在廠房或其他高大空間(如大宴會廳、大會場等)的區域進行交叉施工,則效率會有所降低。

2006年~2007年上海浦東國際機場二期航站樓通風空調系統工程量高值40餘萬平方米,僅在一年內便順利完成,如果沒有全自動生產線是難以勝任的。

2007年為了迎接世博會場館建設,該公司添置分散布置的單機設備半自動和手動生產線,從2008年至2010年3月共完成世博會一軸四館和虹橋機場西航站樓空調工程施工,其中風管工作量約30多萬平方米。

上海市安裝工程有限公司擁有的薄鋼板法蘭矩形風管全自動生產線、分散布置的單機設備半自動和手動生產線的年產量約為100萬平方米。

註:施工費用以2009-2010年施工材料價格計算

榮譽表彰

2011年9月30日,中華人民共和國住房和城鄉建設部審定《2009-2010年度國家二級工法名單(升級版)》,以建質[2011]154號檔案公布,《深基坑開挖監測工法》被評定為中國國家二級工法。