專利背景

磷石膏是磷化工業中濕法生產磷酸的工業副產品,其主要成分為二水石膏(Ca2SO4·2H2O),通常磷石膏中二水石膏為85%~95%。綜合利用磷石膏制硫酸聯產水泥技術由於能耗高,經濟性較差,因而缺乏推廣價值。磷石膏傳統的綜合利用方法是將磷石膏水洗除去雜質後乾燥煅燒,再經磨碎使之變成石膏粉,然後加水攪拌製造紙面石膏板、石膏牆板或石膏砌塊等牆體材料,但由於產品抗壓強度低,耐水性差,不能廣泛套用,加之生產過程耗能嚴重,也難以形成大規模的綜合利用。每年的磷石膏綜合利用量僅為1000萬噸左右,綜合利用率只有20%,距離國務院規定到2010年“工業固體廢物綜合利用率達到60%以上”的要求相差甚遠。大量磷石膏作為固體廢棄物堆存,累計堆存的磷石膏已經超過2億噸,不僅占用了大量土地,還造成環境污染。加快磷石膏資源化利用,已成為磷化工業可持續發展急需解決的問題。

研究發現,磷石膏可作為製備蒸壓灰砂磚的原料,時至今日磷石膏已經廣泛用於製備蒸壓灰砂磚。

但是,2016年8月以前的蒸壓灰砂磚技術配方中最高只能摻比磷石膏5%左右,磷石膏的利用水平很低,中國化學石膏中除脫硫石膏的套用技術相對成熟、利用量較大外,其他化學石膏的綜合利用率均很低。其中,磷石膏的綜合利用就是一個世界性難題。

發明內容

專利目的

《蒸壓灰砂磚及其製作方法》提供一種高摻量磷石膏蒸壓灰砂磚及其製作方法,解決了磷石膏摻加量不高的技術問題。

技術方案

一種蒸壓灰砂磚,所述蒸壓灰砂磚包括以下重量百分比的原料:磷石膏15-45%、粉煤灰5-15%、

骨料25-45%、改性劑5-13%、電石渣10-25%,所述改性劑為二氧化矽和三氧化二鋁的混合物,其中二氧化矽與三氧化二鋁的質量比為3-6:5-9。優選的,所述蒸壓灰砂磚包括以下重量百分比的原料:

磷石膏20-40%、

粉煤灰7-13%、骨料29-38%、改性劑6-11%、電石渣13-21%。優選的,所述蒸壓灰砂磚包括以下重量百分比的原料:磷石膏30%、粉煤灰10%、骨料35%、

改性劑10%、

電石渣15%。優選的,所述蒸壓灰砂磚包括以下重量百分比的原料:磷石膏40%、粉煤灰15%、骨料25%、改性劑5%、電石渣15%。

一種蒸壓灰砂磚的製作方法,包括以下步驟:

S1、按照原料重量百分比稱取各個原料;S2、首先將電石渣、骨料、磷石膏和改性劑進行均勻計量經皮帶送入給料斗內,再將給料斗內的物料和粉煤灰同時加入攪拌機,混合攪拌均勻,攪拌時間為3-5分鐘;S3、將步驟S2攪拌均勻的物料送入消解倉,存放消解3-5小時,隨後送入混粉機,再送入全自動液壓磚機壓制,經過0.8-1.2兆帕飽和蒸汽、110-150℃蒸養、恆壓3-9小時製得成品。

優選的,步驟S2所述攪拌過程中控制水份為10%-13%。

優選的,步驟S3所述物料送入全自動液壓磚機壓制,經過1.0兆帕飽和蒸汽、125-135℃蒸養。優選的,步驟S3所述物料送入全自動液壓磚機壓制,恆壓4-7小時製得成品。

改善效果

《蒸壓灰砂磚及其製作方法》蒸壓灰砂磚採用高摻量的磷石膏作為原料,配合新的改性劑以及其他成分,製得的蒸壓灰砂磚不會因為磷石膏摻比量的增加影響產品的性能指標,恰好相反還提高了產品的性能指標,如強度高、耐水性佳、耐久性好,提高了磷石膏的利用率,降低了大量磷石膏堆積造成的土地占有和環境污染;

《蒸壓灰砂磚及其製作方法》蒸壓灰砂磚科學的配方配合其製作方法,製得的蒸壓灰砂磚抗壓強度為15-18兆帕,抗折強度為2-3兆帕,軟化係數大於1,當產品遇水其緻密度增加,進一步提高強度,碳化係數大於1,吸水率小於18%,凍融後質量損失小於3%,凍融後抗壓強度增加,製得的產品,凍融後抗壓強度增加、質量好,是其他蒸壓灰砂磚無法達到的;另外,在《蒸壓灰砂磚及其製作方法》蒸壓灰砂磚的製作過程中,蒸壓條件為1.0兆帕飽和蒸汽下,溫度只需130℃,能夠節約蒸汽成本,進而節約生產成本、降低能耗。

附圖說明

圖1為《蒸壓灰砂磚及其製作方法》實施例7、實施例8和實施例9製成的成品在同等條件下養護一個月後的抗壓強度對比圖;

圖2為《蒸壓灰砂磚及其製作方法》實施例7、實施例8和實施例9製成的成品在同等條件下養護一個月後的吸水率對比圖;

圖3為《蒸壓灰砂磚及其製作方法》實施例7、實施例8和實施例9製成的成品在同等條件下養護一個月後的抗折強度對比圖;

圖4為《蒸壓灰砂磚及其製作方法》實施例10、實施例11和實施例12製成的成品在同等條件下養護一個月後的抗壓強度對比圖;

圖5為《蒸壓灰砂磚及其製作方法》實施例10、實施例11和實施例12製成的成品在同等條件下養護一個月後的吸水率對比圖;

圖6為《蒸壓灰砂磚及其製作方法》實施例10、實施例11和實施例12製成的成品在同等條件下養護一個月後的抗折強度對比圖。

技術領域

《蒸壓灰砂磚及其製作方法》涉及建築材料技術領域,具體涉及一種蒸壓灰砂磚及其製作方法。

權利要求

1.一種蒸壓灰砂磚,其特徵在於,所述蒸壓灰砂磚包括以下重量百分比的原料:磷石膏15-45%、粉煤灰5-15%、骨料25-45%、改性劑5-13%、電石渣10-25%,所述改性劑為

二氧化矽和

三氧化二鋁的混合物,其中二氧化矽與三氧化二鋁的質量比為3-6:5-9;所述蒸壓灰砂磚的製作方法,包括以下步驟:S1、按照原料重量百分比稱取各個原料;S2、將電石渣、骨料、磷石膏和改性劑進行均勻計量經皮帶送入給料斗內,再將給料斗內的物料和粉煤灰同時加入攪拌機,混合攪拌均勻,攪拌時間為3-5分鐘;S3、將步驟S2攪拌均勻的物料送入消解倉,存放消解3-5小時,隨後送入混粉機,再送入全自動液壓磚機壓制,經過1.0兆帕

飽和蒸汽、125-135℃蒸養、恆壓3-9小時製得成品;步驟S2所述攪拌過程中控制水份為10%-13%。

2.根據權利要求1所述蒸壓灰砂磚,其特徵在於,所述蒸壓灰砂磚包括以下重量百分比的原料:磷石膏20-40%、粉煤灰7-13%、骨料29-38%、改性劑6-11%、電石渣13-21%。

3.根據權利要求1或2所述蒸壓灰砂磚,其特徵在於,所述蒸壓灰砂磚包括以下重量百分比的原料:磷石膏30%、粉煤灰10%、骨料35%、改性劑10%、電石渣15%。

4.根據權利要求1所述蒸壓灰砂磚,其特徵在於,所述蒸壓灰砂磚包括以下重量百分比的原料:磷石膏40%、粉煤灰15%、骨料25%、改性劑5%、電石渣15%。

5.根據權利要求1所述蒸壓灰砂磚,其特徵在於:步驟S3所述物料送入全自動液壓磚機壓制,恆壓4-7小時製得成品。

實施方式

為使《蒸壓灰砂磚及其製作方法》實施例的目的、技術方案和優點更加清楚,下面將結合《蒸壓灰砂磚及其製作方法》實施例,對《蒸壓灰砂磚及其製作方法》實施例中的技術方案進行清楚、完整地描述,顯然,所描述的實施例是《蒸壓灰砂磚及其製作方法》一部分實施例,而不是全部的實施例。基於《蒸壓灰砂磚及其製作方法》中的實施例,本領域普通技術人員在沒有作出創造性勞動前提下所獲得的所有其他實施例,都屬於《蒸壓灰砂磚及其製作方法》保護的範圍。

實施例中,將配方:磷石膏30%、粉煤灰10%、骨料35%、改性劑10%、電石渣15%,定義為D配方;將配方:磷石膏40%、粉煤灰15%、骨料25%、改性劑5%、電石渣15%,定義為B配方。採用D配方的實施例分別是實施例7、實施例8和實施例9;採用B配方的實施例分別是實施例10、實施例11和實施例12。

該實施例蒸壓灰砂磚包括以下重量百分比的原料:磷石膏15%、粉煤灰10%、骨料45%、改性劑5%、電石渣25%,改性劑為二氧化矽和三氧化二鋁的混合物,其中二氧化矽與三氧化二鋁的質量比為3:5。按照該實施例原料重量百分比,蒸壓灰砂磚的製作方法,包括以下步驟:

S1、按照原料重量百分比稱取各個原料;

S2、首先將電石渣、骨料、磷石膏和改性劑進行均勻計量經皮帶送入給料斗內,再將給料斗內的物料和粉煤灰同時加入攪拌機,混合攪拌均勻,攪拌時間為3分鐘;

S3、將步驟S2攪拌均勻的物料送入消解倉,存放消解3小時,隨後送入混粉機,再送入全自動液壓磚機壓制,經過0.8兆帕飽和蒸汽、110℃蒸養、恆壓3小時製得成品。

該實施例蒸壓灰砂磚包括以下重量百分比的原料:磷石膏45%、粉煤灰7%、骨料25%、改性劑13%、電石渣10%,改性劑為二氧化矽和三氧化二鋁的混合物,其中二氧化矽與三氧化二鋁的質量比為3:9。按照該實施例原料重量百分比,蒸壓灰砂磚的製作方法,包括以下步驟:

S1、按照原料重量百分比稱取各個原料;

S2、首先將電石渣、骨料、磷石膏和改性劑進行均勻計量經皮帶送入給料斗內,再將給料斗內的物料和粉煤灰同時加入攪拌機,混合攪拌均勻,攪拌時間為5分鐘;

S3、將步驟S2攪拌均勻的物料送入消解倉,存放消解5小時,隨後送入混粉機,再送入全自動液壓磚機壓制,經過1.2兆帕飽和蒸汽、170℃蒸養、恆壓9小時製得成品。

該實施例蒸壓灰砂磚包括以下重量百分比的原料:磷石膏15%、粉煤灰5%、骨料45%、改性劑10%、電石渣25%,改性劑為二氧化矽和三氧化二鋁的混合物,其中二氧化矽與三氧化二鋁的質量比為6:5。按照該實施例原料重量百分比,蒸壓灰砂磚的製作方法,包括以下步驟:

S1、按照原料重量百分比稱取各個原料;

S2、首先將電石渣、骨料、磷石膏和改性劑進行均勻計量經皮帶送入給料斗內,再將給料斗內的物料和粉煤灰同時加入攪拌機,混合攪拌均勻,攪拌時間為4分鐘;

S3、將步驟S2攪拌均勻的物料送入消解倉,存放消解4小時,隨後送入混粉機,再送入全自動液壓磚機壓制,經過0.9兆帕飽和蒸汽、120℃蒸養、恆壓5小時製得成品。

該實施例蒸壓灰砂磚包括以下重量百分比的原料:磷石膏20%、粉煤灰13%、骨料37%、改性劑9%、電石渣21%,改性劑為二氧化矽和三氧化二鋁的混合物,其中二氧化矽與三氧化二鋁的質量比為6:9。按照該實施例原料重量百分比,蒸壓灰砂磚的製作方法,包括以下步驟:

S1、按照原料重量百分比稱取各個原料;

S2、首先將電石渣、骨料、磷石膏和改性劑進行均勻計量經皮帶送入給料斗內,再將給料斗內的物料和粉煤灰同時加入攪拌機,混合攪拌均勻,攪拌時間為4分鐘;

S3、將步驟S2攪拌均勻的物料送入消解倉,存放消解4小時,隨後送入混粉機,再送入全自動液壓磚機壓制,經過1.0兆帕飽和蒸汽、130℃蒸養、恆壓7小時製得成品。

該實施例蒸壓灰砂磚包括以下重量百分比的原料:磷石膏40%、粉煤灰7%、骨料33%、改性劑6%、電石渣14%,改性劑為二氧化矽和三氧化二鋁的混合物,其中二氧化矽與三氧化二鋁的質量比為4:6。按照該實施例原料重量百分比,蒸壓灰砂磚的製作方法,包括以下步驟:

S1、按照原料重量百分比稱取各個原料;

S2、首先將電石渣、骨料、磷石膏和改性劑進行均勻計量經皮帶送入給料斗內,再將給料斗內的物料和粉煤灰同時加入攪拌機,混合攪拌均勻,攪拌時間為5分鐘;

S3、將步驟S2攪拌均勻的物料送入消解倉,存放消解4小時,隨後送入混粉機,再送入全自動液壓磚機壓制,經過0.9兆帕飽和蒸汽、125℃蒸養、恆壓8小時製得成品。

該實施例蒸壓灰砂磚包括以下重量百分比的原料:磷石膏40%、粉煤灰7%、骨料29%、改性劑11%、電石渣13%,改性劑為二氧化矽和三氧化二鋁的混合物,其中二氧化矽與三氧化二鋁的質量比為4:9。按照該實施例原料重量百分比,蒸壓灰砂磚的製作方法,包括以下步驟:

S1、按照原料重量百分比稱取各個原料;

S2、首先將電石渣、骨料、磷石膏和改性劑進行均勻計量經皮帶送入給料斗內,再將給料斗內的物料和粉煤灰同時加入攪拌機,混合攪拌均勻,攪拌時間為5分鐘;

S3、將步驟S2攪拌均勻的物料送入消解倉,存放消解5小時,隨後送入混粉機,再送入全自動液壓磚機壓制,經過1.1兆帕飽和蒸汽、135℃蒸養、恆壓6小時製得成品。

該實施例蒸壓灰砂磚包括以下重量百分比的原料:磷石膏30%、粉煤灰10%、骨料35%、改性劑10%、電石渣15%,改性劑為二氧化矽和三氧化二鋁的混合物,其中二氧化矽與三氧化二鋁的質量比為5:7。按照該實施例原料重量百分比,蒸壓灰砂磚的製作方法,包括以下步驟:

S1、按照原料重量百分比稱取各個原料;

S2、首先將電石渣、骨料、磷石膏和改性劑進行均勻計量經皮帶送入給料斗內,再將給料斗內的物料和粉煤灰同時加入攪拌機,混合攪拌均勻,攪拌時間為4分鐘;

S3、將步驟S2攪拌均勻的物料送入消解倉,存放消解4小時,隨後送入混粉機,再送入全自動液壓磚機壓制,經過1.0兆帕飽和蒸汽、120℃蒸養、恆壓6小時製得成品。

該實施例蒸壓灰砂磚包括以下重量百分比的原料:磷石膏30%、粉煤灰10%、骨料35%、改性劑10%、電石渣15%,改性劑為二氧化矽和三氧化二鋁的混合物,其中二氧化矽與三氧化二鋁的質量比為5:7。按照該實施例原料重量百分比,蒸壓灰砂磚的製作方法,包括以下步驟:

S1、按照原料重量百分比稱取各個原料;

S2、首先將電石渣、骨料、磷石膏和改性劑進行均勻計量經皮帶送入給料斗內,再將給料斗內的物料和粉煤灰同時加入攪拌機,混合攪拌均勻,攪拌時間為4分鐘;

S3、將步驟S2攪拌均勻的物料送入消解倉,存放消解4小時,隨後送入混粉機,再送入全自動液壓磚機壓制,經過1.0兆帕飽和蒸汽、130℃蒸養、恆壓6小時製得成品。

該實施例蒸壓灰砂磚包括以下重量百分比的原料:磷石膏30%、粉煤灰10%、骨料35%、改性劑10%、電石渣15%,改性劑為二氧化矽和三氧化二鋁的混合物,其中二氧化矽與三氧化二鋁的質量比為5:7。按照該實施例原料重量百分比,蒸壓灰砂磚的製作方法,包括以下步驟:

S1、按照原料重量百分比稱取各個原料;

S2、首先將電石渣、骨料、磷石膏和改性劑進行均勻計量經皮帶送入給料斗內,再將給料斗內的物料和粉煤灰同時加入攪拌機,混合攪拌均勻,攪拌時間為4分鐘;

S3、將步驟S2攪拌均勻的物料送入消解倉,存放消解4小時,隨後送入混粉機,再送入全自動液壓磚機壓制,經過1.0兆帕飽和蒸汽、165℃蒸養、恆壓6小時製得成品。

該實施例蒸壓灰砂磚包括以下重量百分比的原料:磷石膏40%、粉煤灰15%、骨料25%、改性劑5%、電石渣15%,改性劑為二氧化矽和三氧化二鋁的混合物,其中二氧化矽與三氧化二鋁的質量比為5:7。按照該實施例原料重量百分比,蒸壓灰砂磚的製作方法,包括以下步驟:

S1、按照原料重量百分比稱取各個原料;

S2、首先將電石渣、骨料、磷石膏和改性劑進行均勻計量經皮帶送入給料斗內,再將給料斗內的物料和粉煤灰同時加入攪拌機,混合攪拌均勻,攪拌時間為4分鐘;

S3、將步驟S2攪拌均勻的物料送入消解倉,存放消解4小時,隨後送入混粉機,再送入全自動液壓磚機壓制,經過1.0兆帕飽和蒸汽、120℃蒸養、恆壓6小時製得成品。

該實施例蒸壓灰砂磚包括以下重量百分比的原料:磷石膏40%、粉煤灰15%、骨料25%、改性劑5%、電石渣15%,改性劑為二氧化矽和三氧化二鋁的混合物,其中二氧化矽與三氧化二鋁的質量比為5:7。按照該實施例原料重量百分比,蒸壓灰砂磚的製作方法,包括以下步驟:

S1、按照原料重量百分比稱取各個原料;

S2、首先將電石渣、骨料、磷石膏和改性劑進行均勻計量經皮帶送入給料斗內,再將給料斗內的物料和粉煤灰同時加入攪拌機,混合攪拌均勻,攪拌時間為4分鐘;

S3、將步驟S2攪拌均勻的物料送入消解倉,存放消解4小時,隨後送入混粉機,再送入全自動液壓磚機壓制,經過1.0兆帕飽和蒸汽、130℃蒸養、恆壓6小時製得成品。

該實施例蒸壓灰砂磚包括以下重量百分比的原料:磷石膏40%、粉煤灰15%、骨料25%、改性劑5%、電石渣15%,改性劑為二氧化矽和三氧化二鋁的混合物,其中二氧化矽與三氧化二鋁的質量比為5:7。按照該實施例原料重量百分比,蒸壓灰砂磚的製作方法,包括以下步驟:

S1、按照原料重量百分比稱取各個原料;

S2、首先將電石渣、骨料、磷石膏和改性劑進行均勻計量經皮帶送入給料斗內,再將給料斗內的物料和粉煤灰同時加入攪拌機,混合攪拌均勻,攪拌時間為4分鐘;

S3、將步驟S2攪拌均勻的物料送入消解倉,存放消解4小時,隨後送入混粉機,再送入全自動液壓磚機壓制,經過1.0兆帕飽和蒸汽、165℃蒸養、恆壓6小時製得成品。

綜上所述,《蒸壓灰砂磚及其製作方法》蒸壓灰砂磚的配方及其製作方法,在蒸壓灰砂磚的製作過程中,蒸壓條件為1.0兆帕飽和蒸汽下,溫度只需130℃,能夠節約蒸汽成本,進而節約生產成本、降低能耗。產品性能指標測試結果如下:

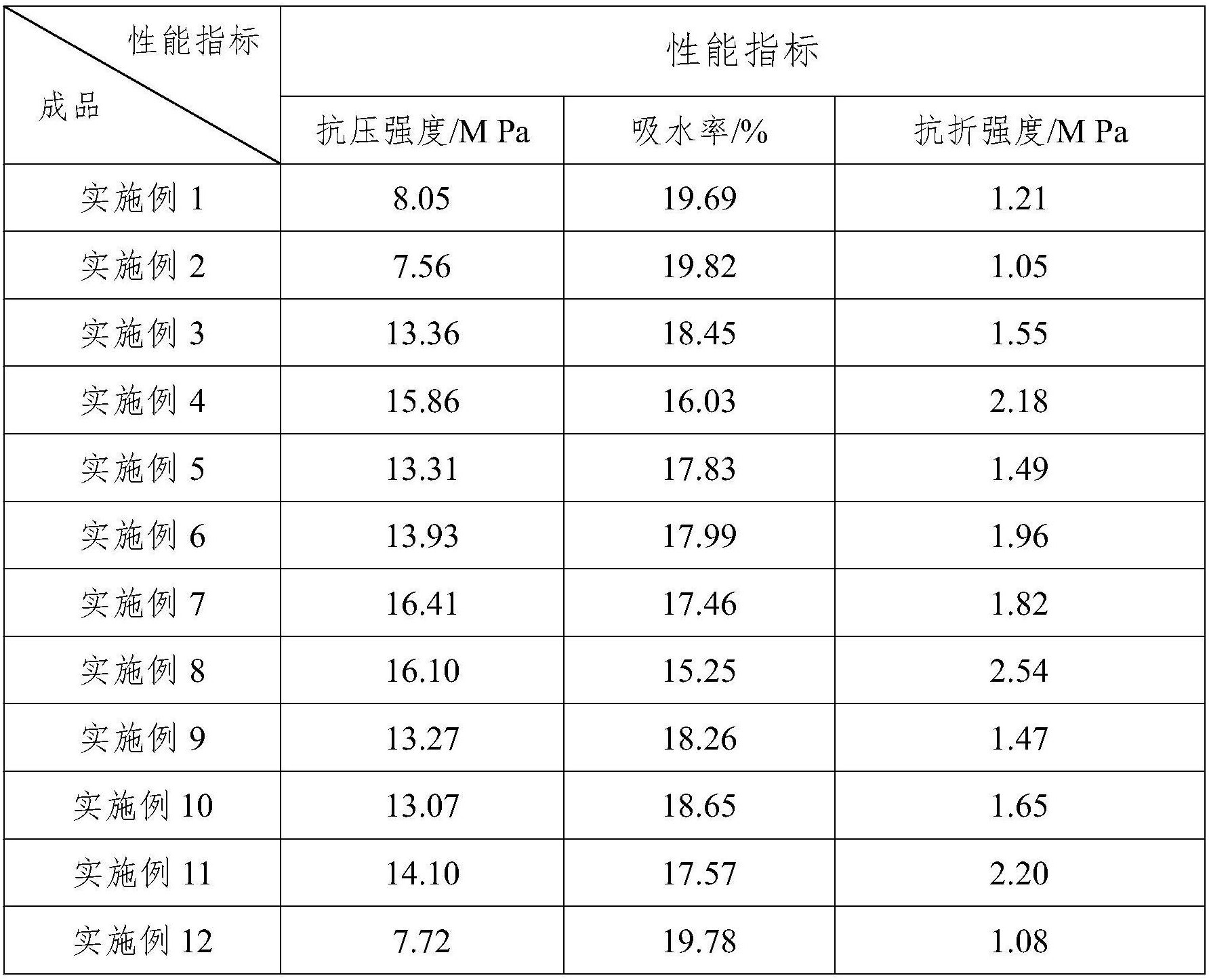

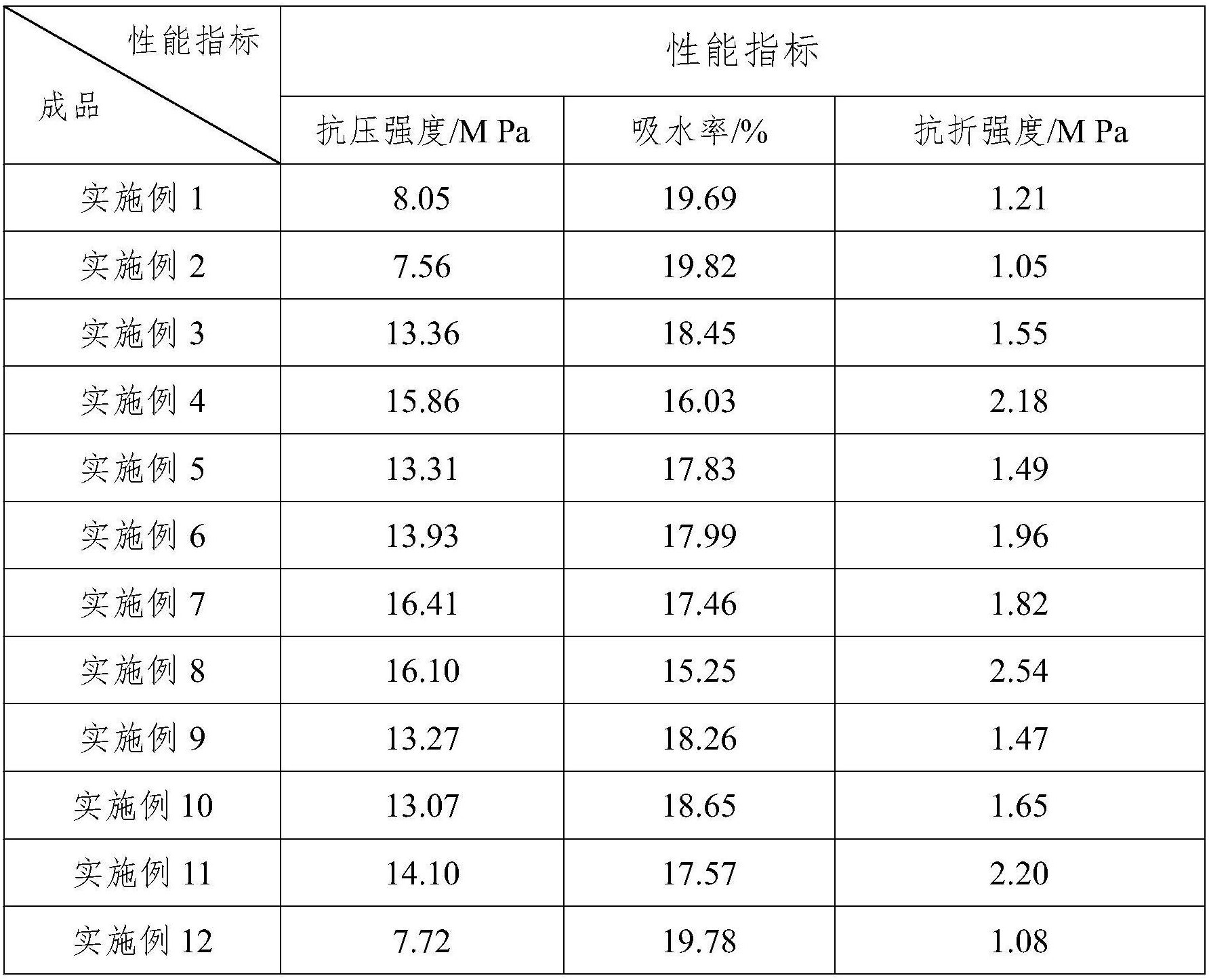

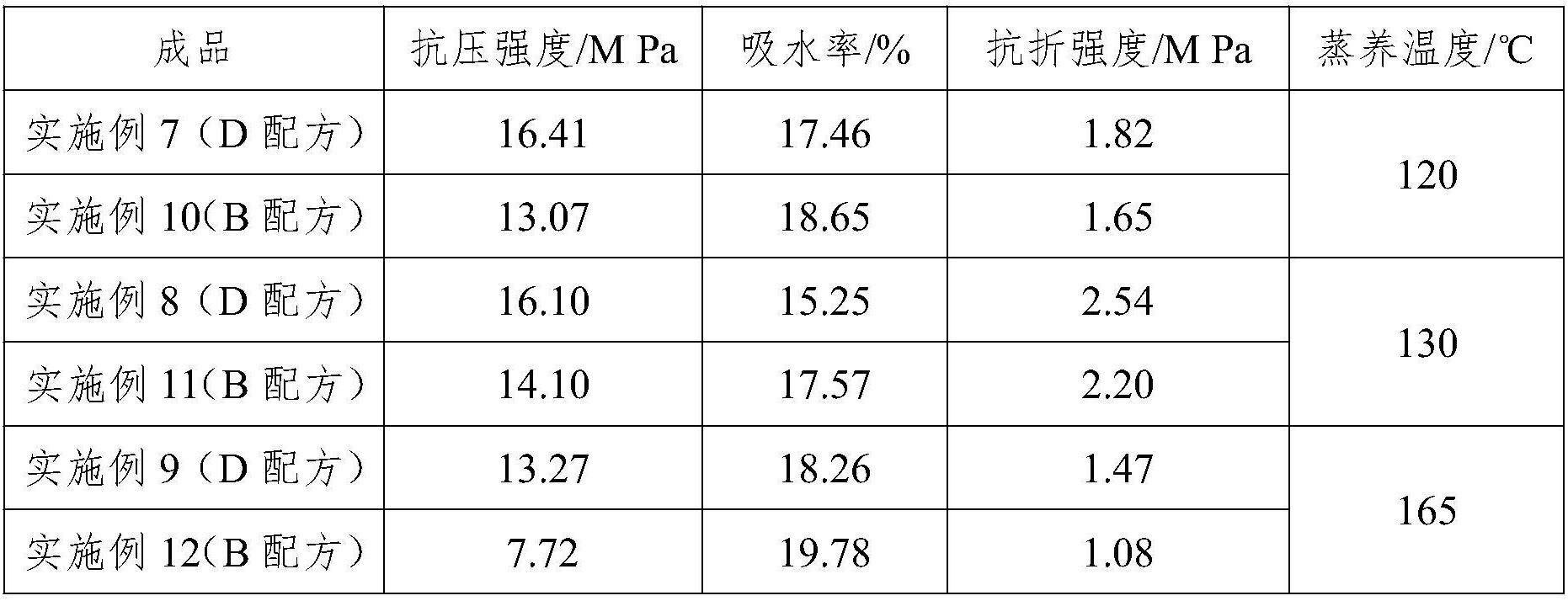

一、將《蒸壓灰砂磚及其製作方法》不同實施例製成的蒸壓灰砂磚成品在同等條件下養護一個月後,分別測試其抗壓強度、吸水率和抗折強度,測試結果如表1。

表1不同實施例製成的蒸壓灰砂磚成品的性能指標

由表1中的數據整體趨勢,結合各個實施例的配方和製備條件,可以看出,當蒸養溫度達到160℃-170℃時,蒸壓灰砂磚成品的抗壓強度和抗折強度偏低,吸水率偏高,當蒸養溫度在110℃-125℃之間時,蒸壓灰砂磚成品的抗壓強度和抗折強度下降,吸水率增強,當蒸養溫度為130℃-135℃之間時,蒸壓灰砂磚成品的各項性能指標相對較好。

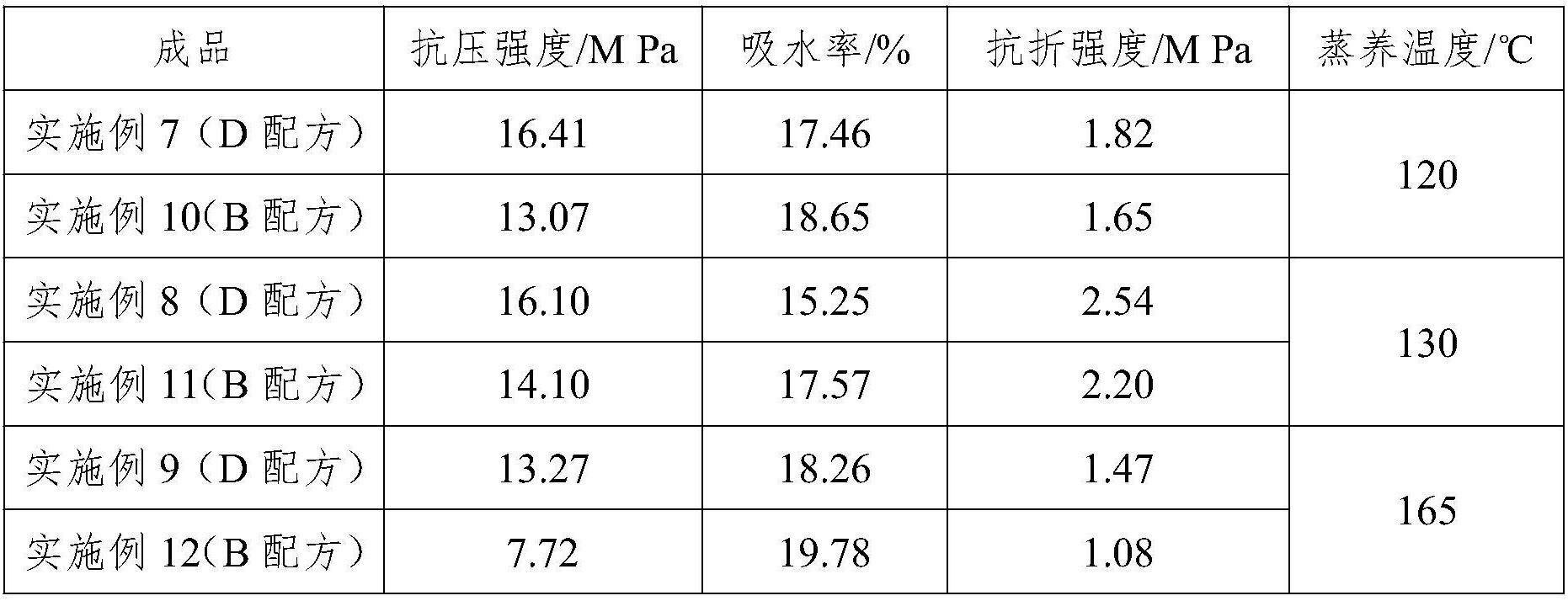

二、基於上述蒸壓灰砂磚成品的性能測試結果,為了更好的了解不同蒸養溫度對蒸壓灰砂磚成品的性能的影響,比較採用D配方的實施例7、實施例8和實施例9製成的蒸壓灰砂磚成品的性能數據,固定其他條件不變,觀察不同蒸養溫度對蒸壓灰砂磚成品的性能影響,結果如表2、圖1、圖2和圖3。

成品 | 蒸養溫度/℃ | 抗壓強度/兆帕 | 吸水率/% | 抗折強度/兆帕 |

|---|

實施例7 | | | | |

|---|

實施例8 | | | | |

|---|

實施例9 | | | | |

|---|

由表2,結合如圖1、圖2和圖3所示,圖1表示D配方在120℃、130℃、165℃蒸養溫度下抗壓強度對比圖,由圖1看出成品的抗壓強度隨著蒸養溫度的升高而提高;圖2表示D配方在120℃、130℃、165℃蒸養溫度下吸水率對比圖,由圖2看出成品的吸水率在蒸養溫度為130℃時最低,只有15.25,當蒸養溫度升高到165℃時吸水率達到18.26,成品的性能隨著蒸養溫度的進一步升高而變差,最適蒸養溫度為130℃;圖3表示D配方在120℃、130℃、165℃蒸養溫度下抗折強度對比圖,由圖3看出成品的抗折強度在蒸養溫度為120℃和165℃時僅為1.82和1.47,而在蒸養溫度為130℃,成品的抗折強度達到2.54,抗折強度很高,由上述實驗看出,D配方下,蒸養溫度只需130℃,成品的抗壓強度、吸水率和抗折強度均較好。比較採用B配方的實施例10、實施例11和實施例12製成的蒸壓灰砂磚成品的性能數據,固定其他條件不變,觀察不同蒸養溫度對蒸壓灰砂磚成品的性能影響,結果如表3、圖4、圖5和圖6。

成品 | 蒸養溫度/℃ | 抗壓強度/兆帕 | 吸水率/% | 抗折強度/兆帕 |

|---|

實施例10 | | | | |

|---|

實施例11 | | | | |

|---|

實施例12 | | | | |

|---|

由表3,結合圖4、圖5和圖6所示,圖4表示B配方在120℃、130℃、165℃蒸養溫度下抗壓強度對比圖,由圖4看出成品的抗壓強度在蒸養溫度130℃時最高,為14.10;圖5表示B配方在120℃、130℃、165℃蒸養溫度下吸水率對比圖,由圖5看出成品的吸水率在蒸養溫度為130℃時最低,只有17.57,成品吸水率較低,性能較好,而蒸養溫度為120℃和165℃時成品的吸水率均較高,分別為18.65和19.78;圖6表示明B配方在120℃、130℃、165℃蒸養溫度下抗折強度對比圖,由圖6看出成品的抗折強度在蒸養溫度為120℃和165℃時僅為1.65和1.085,而在蒸養溫度為130℃,成品的抗折強度為2.20,抗折強度很高,由上述實驗看出,B配方下,蒸養溫度為130℃時,成品的抗壓強度強、吸水率低和抗折強度好,成品性能均較好。

表4相同蒸養溫度,不同配方製成的成品的性能指標

由表4中可以看出,相同蒸養溫度下,採用D配方製得的成品的抗壓強度、吸水率和抗折強度等性能優於B配方製得的成品。

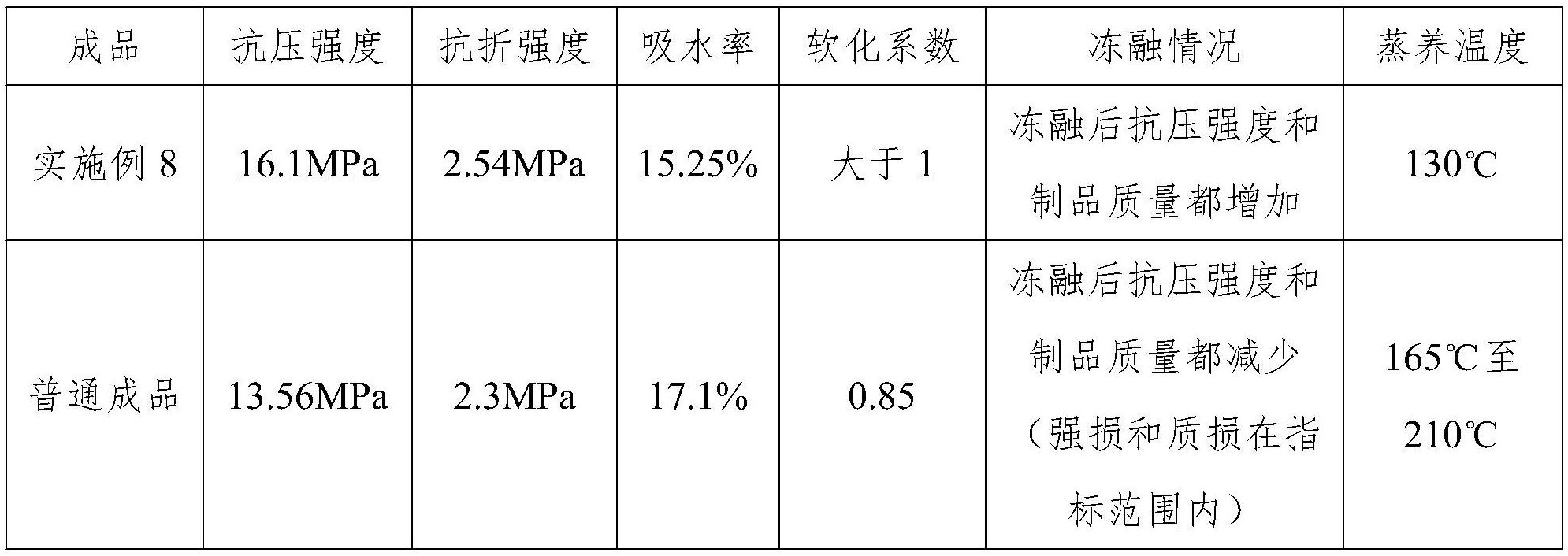

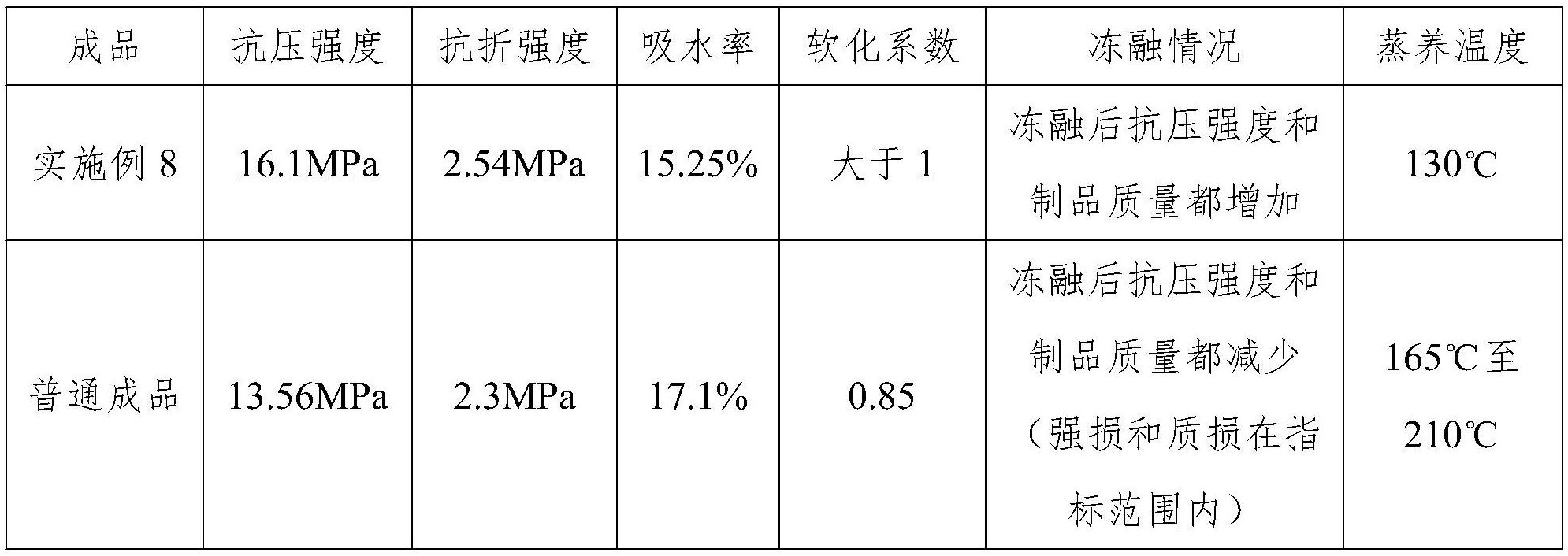

三、選用《蒸壓灰砂磚及其製作方法》實施例8製得的成品蒸壓灰砂磚,即是D配方下、經過1.0兆帕飽和蒸汽、130℃蒸養、恆壓6小時製得的成品蒸壓灰砂磚與普通蒸壓灰砂磚的性能試驗對比,比較抗壓強度、抗折強度、吸水率、軟化係數、凍融情況如表5所示。

表5《蒸壓灰砂磚及其製作方法》實施例8與普通蒸壓灰砂磚的性能

榮譽表彰

2021年8月16日,《蒸壓灰砂磚及其製作方法》獲得安徽省第八屆專利獎優秀獎。