無水氯化鎂熔體製取

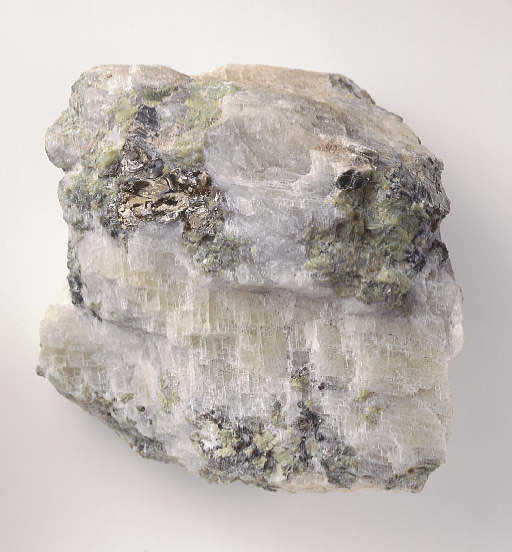

所用的主要原料為菱鎂礦或輕燒菱鎂礦。菱鎂礦含MgO>45%、CaO<1.5%、SiO2<1.5%,輕燒菱鎂礦是菱鎂礦在973-1373K溫度下經輕燒而成的。從菱鎂礦製取無水氯化鎂熔體主要包括爐料配製和豎爐氯化兩道作業。

爐料配製

爐料主要由菱鎂礦(或輕燒氧化鎂)和碳還原劑等組成。用於豎爐氯化的爐料必須是塊狀或粒狀料,並要求爐料具有較高的純度、合理的化學組成、足夠的機械強度、較高的孔隙度,以及大小均一的塊度或粒度。依據製備方法的不同,爐料可以分為索列爾水泥爐料、乾團爐料和礦石顆粒爐料三種。

豎爐氯化

爐料氯化在豎爐內進行,主要靠物料反應放出的熱量來維持氯化過程所需的溫度,豎爐氯化具有能耗較低的特點。

(1)豎爐。又叫豎式電爐,外殼由鋼板焊翻成圓筒形體,內襯異型耐火磚,內徑3.1m、高7m左右。爐頂部設有加料裝置、操作孔和廢氣排出孔,爐下部設有上下兩排電極。每排配置彼此成120°角的三支電極,下排設在爐底水平面上,上排比下排高2m,上下兩排電極互成60°角。上下排電極間填充炭素格子作為電阻體,兩排電極分別由兩台可調變壓器供電。在兩排電極之間的爐壁上設有互成120°角的氯氣口,氯氣由此送入爐內。與上排電極同一高度處設有3個清渣孔,用作停爐清渣用。爐底側壁正面處設有放流口,用於定期從爐內放出氯化鎂熔體。

(2)氯化過程。爐料自上部加入爐內,在氯化爐內分為上、中、下三層。上層利用爐內廢氣廢熱預熱爐料,稱為預熱層。預熱層厚度2-3m溫度1123~523K。中層為反應層,位於上層爐料的下面與渣層之間,高度0.5-1.0m,溫度1123-1373K。下層為渣層和炭素格子層。在此層送入的氯氣(濃度65%-70%)經格子層上升呈均勻分布,而氯化鎂熔體則順著炭素格子表面往下流。兩者在逆流中充分接觸,少量未被氯化的氧化物在此部分氯化,尚有未被氯化成殘渣。下層還起過濾殘渣作用。氯化鎂熔體經炭素格子加熱,使爐子下部的積料室溫度達到1023-1073k。以便氯化鎂熔體自故流口定時放出。

無水氯化鎂熔鹽電解

以菱鎂礦氯化製取的無水氯化鎂熔體為電解原料,在上插陽極有隔板電解槽中進行電解。

上插陽極有隔板電解槽結構簡單,陽極損耗或陰極變形時可不停槽進行更換,槽子中修時間一般取決於隔板的使用壽命。後者使用壽命一般約為1-1.5a。此種槽型的電流強度已由30年代的15-32kA增至105-110kA,由於極間距大,槽電壓高,直流電耗高。

電解產出的粗鎂需經精煉再鑄成錠,氯氣送豎爐用於菱鎂礦等爐料的氯化,不足部分用液氯補夠,最低的氯氣消耗為每噸精鎂補充液氯1.5t。

採用菱鎂礦氯化產出的氯化鎂熔體,也適用作無隔板電解槽原料。這種氯化鎂熔體在電流強度6.25~64kA的無隔板槽中電解,每公斤粗鎂的直流電耗為15.18-14.42kW·h。無隔板電解槽在熔鹽電解法煉鎂工業中的套用已引起人們的重視。