工作原理

船用柴油機是一種船舶上用的柴油機。其工作原理如下:

一股新鮮空氣被抽進或泵進發動機汽缸內,然後被運動的

活塞壓縮到很高的壓力。當空氣被壓縮時,其溫度升高以致它能點燃噴射進汽缸的細霧狀燃油。燃油的燃燒給充進的空氣增加更多的熱量,引起膨脹並迫使發電機活塞對

曲軸做功,曲軸依次地通過其他軸來驅動傳船舶的

螺旋槳。

兩次燃油噴射之間的運行稱為一個工作循環。在

四衝程柴油發動機中,這個循環需要由活塞四個不同的

衝程來完成,即吸氣、壓縮、膨脹和排氣。如果我們把吸氣和排氣與壓縮和膨脹結合起來,

四衝程發動機就變成了兩衝程發電機。

二衝程循環開始於

活塞從其衝程的底部(既

下止點)上升,此時汽缸邊上進氣口處於打開狀態。此時,排氣閥也打開,新鮮空氣充入汽缸,把上一衝程殘留的廢氣通過打開的排氣閥吹出去。閥吹出去。

當活塞向上運行到其行程上午大約五分之一時,它就關閉進氣口,同時排氣閥也關閉,所以溫度和壓力都上升到很高的值。

當活塞到達其

衝程的頂部(即

上止點)時,燃油閥把細霧狀的燃油噴射到汽缸內的高溫空氣中,燃油立即燃燒,熱量使壓力很快上升。這樣,膨脹的燃氣迫使活塞在

做功衝程中向下移動。

當活塞向下移動到行程的一半過一點的地方,

排氣閥打開,高溫的燃氣由於其自身的壓力開始通過排氣閥向外流出,該壓力受助於通過進氣口進入的新鮮空氣。進氣口是隨著

活塞的進一步下行而打開的。然後,另一循環又開始了。

在

二衝程發動機里,

曲軸轉一圈做一次做功衝程,而

四衝程發動機,需要曲軸轉二圈才做一次做功衝程,這就是為什麼二衝程發動機在相同的尺寸下能夠做大約兩倍於四衝程發動機所做功的原因。在當前實際使用中,具有相同缸徑和相同轉速的發動機,二衝程發動機輸出的功率比四衝程發動機高出大約百分之八十。這種

發動機功率的增加,使得

二衝程發電機作為大型

船舶主機而得到廣泛地套用。

主要措施

現代船用大型低速柴油機近十多年在提高經濟性方而取得的成效超過了過去幾十年。各種節能措施相繼出現並日趨完善。這些措施主要有:

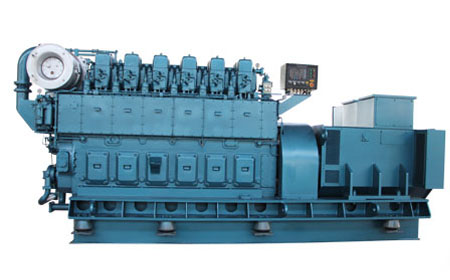

船用柴油發電機

船用柴油發電機在高增壓柴油機上採用定壓渦輪增壓系統代替脈衝渦輪增壓系統是現代柴油機一在顯著特點,同時也有利於提高

增壓器的效率 。新型

渦輪增壓器的發展和使用,使增壓器效率由60年代的50-60%提高於60-76%,由此顯著降低了柴油機

燃油消耗率。

2.增大行程缸徑比S/D

增大行程缸徑比S/D的主要目的是在保持

活塞平均速度Vm不變的情況下大幅度降低柴油機轉速,以提高

螺旋槳效率,從而提高動力裝置的總效率。這是自石油危機以來提高

柴油機動力裝置經濟性的重要措施。因此自70年代末期開始,S/D的增大速度很快,並逐步開發了低速柴油機的長行程和超長行程柴油機系列。S/D的增加,也使柴油機本身的經濟性有所提高。目前,MAN B&W公司的SMC-C系列柴油機的S/D值已達4.0,而Wärtsilä瑞士公司的SULZER RTA-T系列柴油機的S/D值甚至已達到了4.17。然而,增大S/D使柴油機結構複雜,造價增加,因而S/D的增加是有限度的。

3.提高最高爆發壓力pz與平均有效壓力pe之比pz/pe

由柴油機的理論循環研究與實踐證實,提高pz/pe可顯著降低

燃油消耗率。研究指出,當pz/pe從7.8提高到12,

油耗率可下降約12g/kW·h。因而,現代

船用柴油機均採用這種措施降低油耗率。但是,大幅度提高pz是十分困難的,它受到了柴油機負荷的限制,必須同時採取相應措施保證柴油機的可靠性。因而從60年代到70年代中期,船用柴油機的pz雖然逐步增加,但增加幅度不大(在近20年內pz僅提高約2.5MPa)。從70年代中期到80年代中期,柴油機的pz值有了大幅度增長,增加約5MPa。目前有些柴油機的pz已達15 MPa(如Sulzer RTA機),甚至18MPa。在保持pz不變時降低pe值同樣可降低油耗率,這也是目前廣泛採用的節能措施。降低pe就是柴油機降功率使用,如保持標定轉速而選用較低(如80%)的pe,或在使用較低轉速(如80%)時選用較低的pe等。

4.增大壓縮比ε

在增壓柴油機上尤其是高增壓柴油機上,為了限制pz,保證柴油機有足夠的機械強度,過去常用的措施是降低柴油機的壓縮比,但由此也降低了經濟性。顯然,這種措施已不符合現代柴油機的發展需求。現代船用低速柴油機為了提高經濟性,根據理論循環的結論仍然採用了適當增大壓縮比的措施,把壓縮比由10左右提高到16~19之間。

5.採用可變噴油定時(VIT)機構

把提高pz作為節能措施時,更要重視提高柴油機部分負荷下的pz值。因為其一,現代

船用柴油機的實際使用功率通常均小於

標定功率;其二,柴油機在部分負荷運轉時pz隨負荷的減小而降低。如果在部分負荷時能使pz值一保持其標定值,結果是pz與pe的比值pz/pe變大,則

燃油消耗率減少。VIT機構可在柴油機負荷變化時自動調整其

噴油提前角,保證在部分負荷(通常為80%~100%負荷)時柴油機的pz基本不變,而在50%~80%負荷範圍內也有較高的pz值(與無VIT機構比較)。

柴油機的摩擦損失約占機械損失的40%,因而降低摩擦損失是提高ηm的主要途徑。現代船用低速柴油機採用短裙和超短裙活塞、減少

活塞環數量(如由5道減為4道)及改善活塞環的工作條件等措施降低摩擦損失,提高機械效率。

在主柴油機正常運轉期間(通常要求主機轉速>70%標定轉速),通過專設的

恆速傳動裝置驅動發電機,可發出滿足船舶航行所需要的電力。在主機轉速變動或波動時通過恆速傳動裝置可保證

發電機轉速恆定,或可通過變頻裝置保證發出的電壓與頻率不變。採用軸帶發電機在航行期間可停止

柴油發電機運轉。此裝置並不直接降低柴油機

油耗率,但提高船舶動力裝置的經濟性。這種裝置的優點主要有:可使用油耗率較低的主柴油機供應電力,可節省柴油發電機運轉時的滑油消耗,減少柴油發電機的數量與維修費用。

8.柴油機廢熱再利用

柴油機的廢氣和冷卻介質帶走了燃料總發熱量中50%左右的熱量。充分利用這一部分廢熱的能量,對提高整個動力裝置的經濟性有重要意義。如利用廢氣渦輪發電機組、廢氣鍋爐發電機等。目前這方面的問題仍在研究與探索之中。

9.改進噴射與燃燒技術

在高增壓柴油機中縮短噴射持續期,改善霧化質量提高燃燒效率是該型柴油機的重大研究課題之一。為此,發展了高噴油壓力(達100 Mpa~140Mpa)、高噴油率以縮短噴射持續期的噴射系統,並採取最佳化噴射系統結構措施提高霧化質量,提高燃燒效率。目前,智慧型化的電子控制噴射柴油機已開始裝船套用。具體機型為SULZER Rtflex 58T—B。

燒瓦原因

柴油機燒瓦的原因

一是沒按季節使用潤滑油。不同季節應使用不同牌號的潤滑油。一些

柴油機燒瓦,就是因夏季使用粘度小的潤滑油,在軸瓦接觸面上形成不了油膜所致。

船用柴油發電機

船用柴油發電機二是潤滑油不清潔。若將不清潔的潤滑油加入機體內,就會堵塞油路造成燒瓦。

三是不注意觀察儀表。柴油機正常工作時機油壓力應在(0.15~0.25)MPa之間,

怠速運轉機油壓力不小於0.5MPa。許多機手很少注意看

機油壓力表,因而也不能及時發現故障隱患。

四是添加機油不適量。若機油過多,發動機運轉時容易

燒機油,形成

積碳,若過少,則會因潤滑不良而燒瓦抱軸。一般機油麵處於油尺上下刻度之間最為適宜。

五是長期超負荷而導致

燒瓦。因長期超負荷作業,發動機溫度高、轉速低,軸瓦的承載力增加,機油泵供油量相應減少,加之機油在高溫下粘度降低,更容易造成燒瓦。

六是軸與瓦的配合間隙不符合標準。間隙過小,機油不容易進入,形成不了油膜層,間隙過大,機油容易流失,油膜層也難以形成。因此在修理裝配時,必須保證軸瓦間隙在標準範圍內。

振動問題

產生原因

(1)連線剛度不足機組基座單薄,支撐強度不夠:基座與機座之間墊片連線不好,螺絲鬆動,機座結構剛度不

足。

(2)機械本身存在缺陷由於長期使用,缺乏保養,運動副的間隙過大,運動件損壞,產生不平衡質量,運動時

產生不平衡力。

(3)聯軸節缺陷齒輪式聯軸器長時間運行,齒輪因磨損產生齒厚和齒隙不均,齒面接觸不良;彈性柱銷聯軸器長時間運行,彈性膠老化、變形、磨損脫落,聯接膠座孔磨損變形,聯接螺絲疲勞折斷。剛性聯軸器平面跳動大,端面與軸中心不垂直等。

(4)修理、安裝的精度差修理中更換運動件時沒有考慮質量、間隙:電機與柴油機中線調整不合規範,在調整

中線時墊片使用不合理等。

危害

機械振動往往會導致軸承的過度磨損、機件裂紋的形成、緊固件鬆弛、結構和機械的破壞、機械設備頻繁的維修,以及由此引起的過高費用、焊點破裂引發的電路故障、絕緣材料磨損造成的短路等。工作人員長時間在振動環境中會感到疼痛、不適,工作效率低下。

船用柴油發電機

船用柴油發電機

船用柴油發電機

船用柴油發電機