簡介,舊砂再生主要工藝方法及特點,乾法再生,濕法再生,熱法再生,不同種類粘結劑再生方法的套用,粘土舊砂的再生,呋喃樹脂舊砂的再生,鹼酚醛樹脂舊砂的再生,水玻璃舊砂的再生,混合型舊砂的再生,

簡介

我國是鑄件生產大國,其中砂型鑄造占80%~90%。每生產1 t合格鑄件會消耗1.3~1.5 t新砂,同時產生相同數量的廢砂,我國優質礦砂資源匱乏,新砂的過度開採已經對自然資源造成了巨大的傷害。而且有的鑄造用砂甚至需要從國外進口,導致原砂價格較高,增加了鑄件的成本。舊砂如果不進行再生,不僅會浪費自然資源、增加鑄件成本,而且由於舊砂中的砂子、粘結劑等會發生反應,給鑄造廠周邊環境造成很大的危害。目前,只有少數大型汽車製造廠對鑄造舊砂處理較徹底,得到的再生砂可以投入生產進行有限的循環使用,而其他中小型企業對舊砂設備、技術套用較少甚至沒有套用,尤其是水玻璃舊砂的再生還有許多技術問題沒有解決。

舊砂再生主要工藝方法及特點

不同的舊砂再生方法其工藝流程是相似的。首先將舊砂磁選、篩分、破碎至3 mm以下,然後放入再生裝置中,接著根據再生工藝的不同對再生砂進行除塵、烘乾、冷卻等,最後對再生砂的各項性能進行檢測,質量合格後投入生產循環使用。通常根據工作原理的不同,將舊砂再生方法分為乾法再生、濕法再生、熱法再生等。

乾法再生

根據設備工作原理的不同,通常將乾法再生工藝分為離心式、氣流式、逆流式和振動式等。各箇舊砂再生方法的相同之處是利用砂粒之間、砂粒與設備之間相互碰撞、摩擦,從而完成再生,不同之處是砂粒的加速方式不同。

乾法再生工藝通常用於脆性粘結劑膜的再生,再生設備結構簡單,投資少,沒有“二次污染”等問題。但是舊砂的脫膜率越高,所需的衝擊力和摩擦力就越嚴重。

濕法再生

濕法再生是利用粘結劑的水溶性,在機械的攪拌和水的擦洗作用下,殘留在舊砂顆粒表面的粘結劑溶解、脫落,適用於水溶性粘結劑舊砂的再生。

熱法再生

熱法再生是通過焙燒爐將舊砂加熱到一定溫度,以脆化、分解或燒掉舊砂顆粒表面殘留的粘結劑,熱法再生適用於可燃的有機粘結劑。根據再生過程中加熱溫度的不同,可以分為低溫熱法再生(320~450℃)和高溫熱法再生(700~900 ℃)。低溫熱法再生通常和乾法再生組合使用,低溫加熱的目的是使粘結劑膜由韌性變為脆性,然後對舊砂進行乾法再生將脆性膜去除。

高溫熱法再生是將舊砂加熱到粘結劑膜的燃點,使其完全燃燒。熱法再生工藝對砂子具有改性作用,使再生砂具有比新砂更加優良的性能。但是熱法再生會產生廢氣,而且能源消耗大,增加了鑄件的成本。

不同種類粘結劑再生方法的套用

不同的再生工藝有著其獨特的利弊和適用條件,其主要目的是去除砂粒表面附著的粘結劑,因此要針對不同粘結劑的特點選擇合適的再生方法。目前企業常用的粘結劑有粘土、樹脂、水玻璃等。

粘土舊砂的再生

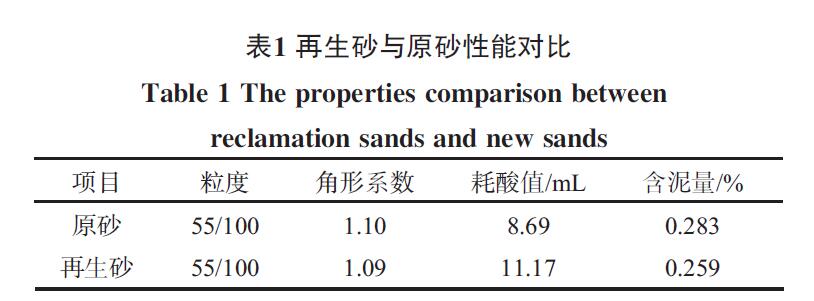

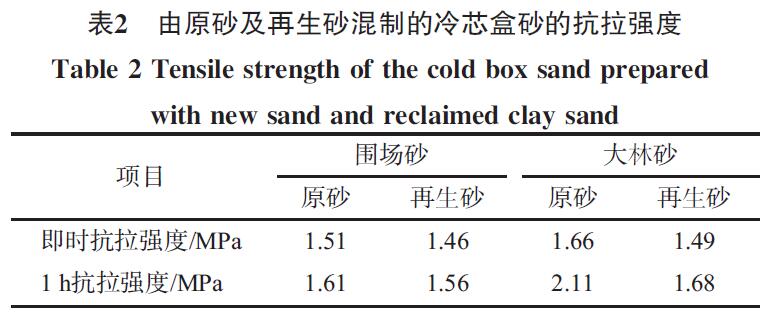

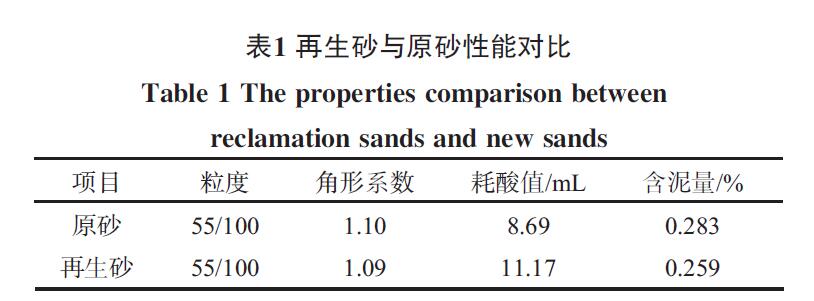

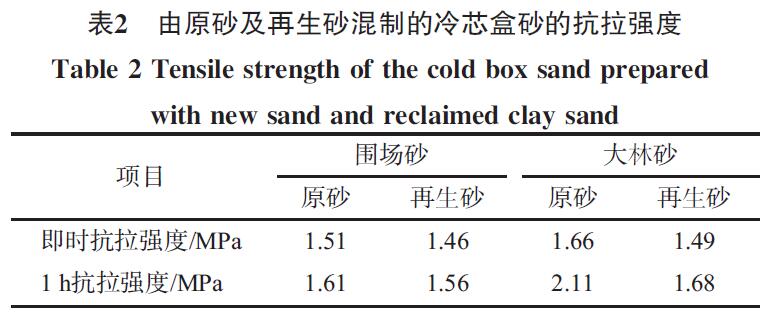

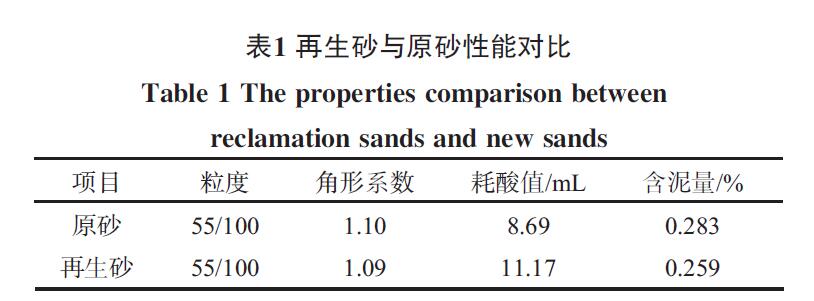

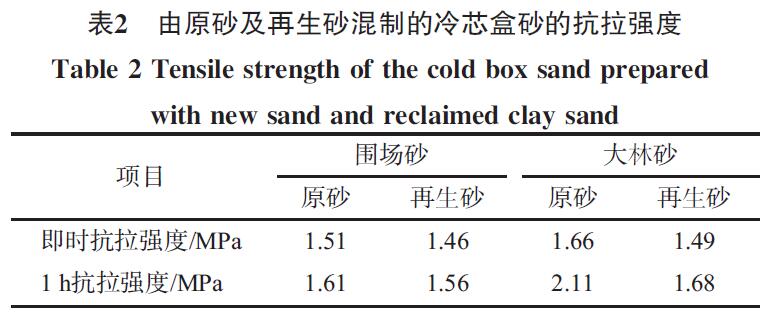

濕型砂鑄造是我國常用的鑄件生產方法,採用濕型砂工藝生產的鑄件占鑄件總量的60%。粘土粘結劑可溶於水,其在舊砂顆粒表面形成塑性膜。文獻中提到了一種舊砂再生工藝,首先對舊砂進行700 ℃高溫焙燒10 min,然後進行4次機械再生,最後風選除塵、微粉分離。同原砂相比,得到的再生砂粒形更趨圓整,粒度、含泥量基本不發生變化,耗酸值增加,將其製成冷芯盒砂抗拉強度增強,如表1、表2所示。

表1

表1此種舊砂再生工藝同樣適用於含不同種類芯砂的粘土砂,得到的再生砂同原砂相比除耗酸值較高外,其餘性能指標均更加優異,粒度分布不發生變化,角形係數、含泥量降低,粒形更趨圓整,如表3所示。再生砂可以代替新砂用於有機粘結劑制芯,如水玻璃砂、熱芯盒砂、冷芯盒砂、覆膜砂、酸硬化的樹脂砂等,含自硬樹脂砂的粘土再生砂,由於其耗酸值較高在鑄造生產中的套用受到了限制,若將pH調節至7~8,套用將更加廣泛。

表2

表2 表3

表3呋喃樹脂舊砂的再生

呋喃樹脂包覆在砂粒表面形成一層脆性膜,通常通過乾法再生可將其去除。砂擦磨器通過砂粒之間、砂粒與擦磨器葉片以及內襯板之間的碰撞、搓擦從而完成再生。舊砂表面完整地覆蓋著黑色的粘結劑,再生180 s後,如圖1所示,部分砂子露出原色,大部分砂子表面仍殘留粘結劑,測得再生砂灼減量小於1.0%,可以投入循環使用。

鹼酚醛樹脂舊砂的再生

鹼酚醛樹脂是由甲醛和苯酚縮合而成的有機粘結劑,可燃,溶於水,在砂粒表面形成韌性膜。將舊砂的適宜加熱溫度及保溫時間:600 ℃加熱5 min,500 ℃加熱10 min或15 min。如表4所示,同新砂相比再生砂粒形更趨圓整,粒度分布更加集中,發氣性明顯降低。

向新砂中加入不同比例的再生砂,製成覆膜砂,測得隨著再生砂加入量的增加,型砂的抗拉強度增加,發氣性降低,如表5所示,再生砂能夠套用於生產中,得到的鑄件性能更加優異。

由於殘留在砂粒表面的粘結劑膜具有韌性,所以使用傳統的乾法再生無法獲得質量合格的再生砂。輪碾式摩擦再生機核心技術是採用了加壓滾輪強力碾搓,砂輪與砂筒以相反的速度高速轉動,舊砂形成速度方向相反的兩股砂流,砂粒之間,砂粒與砂筒、砂輪之間產生強烈的搓磨、擠壓,足以去除砂粒表面韌性很高的粘結劑膜層,獲得的再生砂灼減量小於1.0%。如圖2所示,再生砂表面的黑色粘結劑已基本被去除,露出原色,能夠完全替代新砂長期循環使用。此種再生方法與濕法再生相比不會產生“二次污染”,與熱法再生相比,能源消耗小,但是再生過程中會使砂粒變細。

通常企業在造型過程中使用不同的砂子分別作為背砂和面砂,有的公司舊砂中含有寶珠砂、鉻鐵礦砂、矽砂三種砂子。首先運用濕法與擦洗組合式再生工藝對舊砂進行再生,然後將得到的再生砂進行篩分。再生砂顆粒完全露出表面,粘結劑去除得較徹底,可以投入生產循環使用。

水玻璃舊砂的再生

當粘結劑為水玻璃時,在混砂、造型、澆注和落砂過程中不會產生刺激性氣味和有毒氣體,生產環境對一線工人的身體沒有危害,生產出的鑄件性能好,因此被公認為是最有可能實現綠色鑄造的型砂粘結劑。但是水玻璃舊砂的再生困難已經得到了國內外鑄造工作者的一致認同。

“乾法回用、濕法再生”的方案已經被大多數學者所接受:“乾法回用”是指對舊砂破碎、去磁、篩分後,通過機械手段使砂粒之間、砂粒與設備之間進行低強度的碰撞、摩擦,除塵、冷卻等處理後,再生砂可作背砂使用;“濕法再生”利用了水玻璃易溶於水的特性,在水的沖洗、機械的攪拌作用下,粘附在砂粒表面的粘結劑膜會脫落,得到的再生砂物理、化學性能接近新砂,可以完全替代新砂作單一砂或面砂使用。

相比其他再生方法,濕法再生效果最理想,但是產生的污水中含有較多的NaOH、矽酸膠體和粘土膠體,具有強鹼性,能長時間穩定地以懸浮狀態存在於水中,難以處理。

具體再生方法如下:

(1) 將破碎後的水玻璃舊砂粒加水調濕至含水量為重量比的10%;

(2) 利用液態氮對含水的水玻璃舊砂進行冰凍,冰凍溫度為-40℃;

(3) 採用離心再生工藝,再生轉盤轉速為1 000 r/min,再生時間為8 min。砂粒之間、砂粒與再生轉盤之間相互摩擦,而且在離心力的作用下砂粒被拋出,與筒壁碰撞,其表面的殘留粘結劑膜會破裂、脫落。

(4) 對水玻璃再生砂實施抽風除塵,排除脫落的粉末。再生砂表面有裂紋、白點和針狀物質,對其進行成分分析得知表面殘留氧化鈉和有機酯,對再生砂性能進行檢測並同新砂進行對比,發現其常溫強度、可使用時間減小,高溫殘留強度增加,如表6所示。

混合型舊砂的再生

通常大多數鑄造廠舊砂顆粒表面包裹的不只是一種粘結劑,常見的混合型舊砂有:粘土-樹脂混合舊砂、粘土-水玻璃混合舊砂、水玻璃-樹脂混合舊砂。

首先將混合舊砂分類,得到粘土(水玻璃) 舊砂和樹脂舊砂,然後對二者分別進行再生:樹脂舊砂在800℃高溫焙燒30 min;對粘土(水玻璃) 舊砂採用砂水質量比為1∶1.5的濕法再生工藝,並且在攪拌、擦洗過程中加入酸將再生砂pH值調節至7.0~8.0。最後將熱法、濕法再生砂以1∶2.5的質量比混合到一起。如表7所示,再生砂各項性能均達到鑄造生產使用標準。將再生砂製成樹脂型砂,測量其抗拉強度滿足要求,如表8所示,再生砂可以替代新砂作單一砂或面砂使用。

由於粘土、樹脂均屬於水溶性粘結劑,所以可以用濕法再生工藝對混合舊砂進行再生。對混合型舊砂採用多缸串聯連續柔性擦洗,擦洗停留時間達45~50 min,與新砂相比,再生砂灼減量、抗拉強度等性能更加優異,如表9所示,其生產的鑄件內腔無脈紋、燒結及粘砂,易清理,質量完全能滿足技術要求,可以投入生產循環使用。

表1

表1 表2

表2 表3

表3

表1

表1 表2

表2 表3

表3