耐低溫絕緣材料,在深冷直到接近0K的環境中工作的電工設備或電工器材所採用的絕緣材料。低溫絕緣材料的發展和超導體、航天飛行器及飛彈的發展有密切聯繫。1911年開始發展的金屬或合金類型的超導體,要在液氦的溫度下才有超導性。1986年開始發展的陶瓷型超導體也需要液氮的溫度下才出現超導性。超導體對電工技術發展具有特殊重要意義,可是它要求深冷條件,因此低溫絕緣材料的研究也就隨之興起。航天飛行器的發展要求某些電工裝置在深冷(飛行器的某些部位或飛行器的背光黑暗面)環境中工作,飛彈要求某些電工裝置在液氧或液氫推進劑中工作,這些同樣促進了低溫絕緣材料的發展。

基本介紹

- 中文名:耐低溫絕緣材料

- 外文名:Low temperature insulation materials

- 實質:絕緣材料

- 特點:耐低溫

- 套用:電工設備或電工器材

- 類型:金屬或合金類型的超導體

發展歷史,材料特點,材料類型,耐低溫絕緣材料舉例,聚醯亞胺薄膜,絕緣膠,玻璃纖維,

發展歷史

從二十世紀初發現低溫超導現象開始,人們就試圖將其套用於工程領域。為了發展超導設 備,如超導發電機、超導變壓器、超導故障限流器、 超導儲能設備、超導電纜等,必須同時研究低溫環 境下的電氣絕緣性能。低溫電介質的絕緣特性已 經成為影響超導設備性能和可靠性的一個重要因 素,它是低溫電工設備實用化進程中的關鍵技術 之一。

由於超導設備工作在液氮或者液氦的低溫環 境中,因此不光要考慮傳統電力設備的絕緣問題, 更要考慮低溫環境中更具複雜多樣性的絕緣問題,包括低溫環境、介質的影響等,研究更有難度和挑戰性。複雜的液氮或液氦環境與常溫環境不 同,包含氣泡、雜質、低溫環境和冷熱衝擊等影響,因此展開低溫絕緣材料的研究十分必要。 絕緣材料應具有一定的耐壓強度和抗沿面放電能 力;具有足夠的機械強度和韌性,以承受超導磁體 的極大的電磁力,並經多次冷熱循環後,仍具有所需的介電性能和力學性能; 熱性能應具有良好的 導熱性能,絕緣材料與超導材料的熱特性應儘量 接近;工藝性應易於加工成型和裝配;抗輻射能力 核裝置中的超導磁體,其絕緣材料還需能耐受核輻射。

材料特點

低溫下使用的絕緣材料應具有低溫韌性,以保證在低溫時具有足夠高的機械強度和加工工藝性能;在電絕緣性能方面,介質損耗角正切應儘可能低(tgδ<10-5),以減少介質損耗發熱,節省致冷費用。用於超導和低溫繞組線的絕緣,還應保證從室溫到運行溫度的過程中,不發生熱應力引起的開裂;應能耐受從室溫到運行溫度的冷熱循環;在塗敷絕緣漆時不會使超導線退火。

材料類型

低溫絕緣材料主要可劃分為兩類: 低溫液體 絕緣材料和低溫固體絕緣材料。目前常用的低溫 液體絕緣材料主要有液氮和液氦兩種。液氮可作 為高溫超導的絕緣和冷卻介質,液氦適用於低溫 超導。另外液氦還有一個特殊性質,當溫度降低 到2.2K 左右時,比熱容發生突變,液氦由常態變 為超流態。

耐低溫絕緣材料舉例

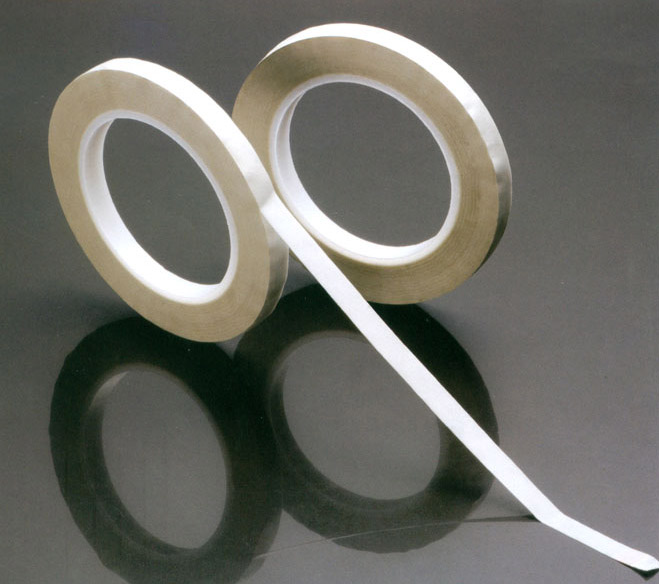

聚醯亞胺薄膜

聚醯亞胺薄膜是一種具有穩定的物化、電學及力學性質的材料。上世紀六十年代,由美國杜 邦公司首次推向市場,起初主要用於航空航天和 軍事等高端領域。後來該材料因其耐熱性、耐輻射、高強度、低介電損耗,加之耐電暈、耐水解、低熱膨脹,冷熱收縮應力小和良好耐磨自潤滑性,以 及很好的阻燃性能優良的電氣性能等因素而被 大量用於電子、電氣行業和信息產業的發展等領 域。近幾十年來,也開始被套用於低溫環境,如低 溫超導磁體中的層間(磁體中層與層之間)絕緣、 匝間( 磁體中匝與匝之間) 絕緣及對地(整個磁體的外圍)絕緣等部位。

絕緣膠

在低溫或超低溫條件下工作時對絕緣膠的低 溫性能要求很高。超低溫絕緣膠需要使膠在超低 溫條件下保持足夠的粘接強度,並具有連線、緊 固、密封、填充、導熱和絕緣的作用。液氦溫度下工作時,對膠的低溫力學性能要求就會更高。絕 緣膠主要以聚氨酯、環氧改性聚氨酯或聚氨酯與 尼龍改性的環氧樹脂為基料配製而成。其中聚氨 酯膠是公認的性能最好的超低溫膠粘劑,因為聚 氨酯膠粘劑在超低溫環境中,其粘接強度比室溫 時要高2 ~4 倍。

玻璃纖維

玻璃纖維提供絕緣層的剛度和強度,基本控制著絕緣層的力學性能。玻璃纖維在複合材料絕 緣層中起到增強作用,是主要承力組分。它不僅能使絕緣層顯示出較高的抗張強度和剛度,而且能減少收縮,提高熱變形溫度和低溫衝擊強度等。 絕緣層的性能在很大程度上取決於纖維的性能、 含量及使用狀態。