專利背景

2008年6月前中國國內中空纖維多為中空三維立體捲曲短纖維,規格主要在3.33dt以上,其套用領域集中在:噴膠棉、人造毛皮、床上用品、玩具等行業。這些產品很大一部分是採用回收瓶料紡制而成,生產成本較低,但纖維較粗較硬,僅可用於被褥、枕頭、玩具等填充材料,不適合服裝用織物——尤其是直接與皮膚接觸類織物。

一般稱1.56dt以下的滌綸中空纖維為細旦滌綸中空纖維。中空纖維細旦化以後,品質有了質的飛躍:一方面,纖維纖度較細,模量較粗旦纖維明顯降低,手感柔軟,形成的織物輕薄、細膩、彈性好,手感豐滿,有身骨;另一方面,纖維截面有空腔,兼有質輕、蓬鬆、覆蓋性好的特點,吸濕性、透氣性、保暖性均佳。除此之外,細旦中空纖維保留了普通滌綸的優點,抗變形能力強,懸垂性好,製成的織物挺括、抗皺、保形性好,可套用於保暖內衣、運動服裝、襯衣、襪子、帽子、手套、防寒服里料、睡袋裡料等。細旦中空滌綸與普通滌綸、粘膠三者混紡後,其仿毛感、手感和風格都優於普通滌粘混紡織物,若再結合織物結構的變化,還具有良好的透氣性,比較適合春秋季衣料和冬季保暖用織物,產品套用領域大為擴展,大大提升了滌綸纖維的附加值。

CN200510029778.6“滌綸細旦高中空短纖維及其生產方法”介紹了上海聯吉化纖公司採用噴絲孔為三段圓弧狹縫設計的噴絲板,生產纖度為1.56~1.67分特、中空度為20±3%的滌綸細旦高中空短纖維。CN03109821.5“細旦聚酯中空長絲紡制方法及製得的長絲”介紹了一種細旦中空預延伸絲的紡制方法,紡制的聚酯細旦中空預延伸絲的單絲纖度為0.3~2.5D,成品絲單絲纖度為0.2~1.0D。該方法實質上是一種滌綸中空長絲的生產方法。由於滌綸短纖維和滌綸長絲的生產工藝存在較大差異,一直以來中空滌綸短纖維的規格始終難以突破至1.5D以下。

2008年6月前中國國內外市場上,較細的細旦中空滌綸短纖維產品是上海聯吉化纖公司以及日本杜邦生產的規格為1.56dt的產品,未見有進一步細化的產品以及相關生產方法的報導。當今市場上的一大流行主題是既輕薄又保暖的面料,1.56dt的中空纖維在此方面的套用受到不少限制,因此,市場迫切需要推出更加細旦化的中空滌綸短纖維。

發明內容

專利目的

《細旦中空滌綸短纖維的生產方法》的目的是提供一種細旦中空滌綸短纖維的生產方法,以滿足中空滌綸短纖維進一步細旦化的市場需求。

技術方案

《細旦中空滌綸短纖維的生產方法》採用常規滌綸短纖維的工藝生產路線,其特徵在於:紡程上所用噴絲板的噴絲孔呈單開口“C”形圓環狀,紡絲溫度為288~292℃,環吹風速為0.8~1.3米/秒,風溫為17~23℃。

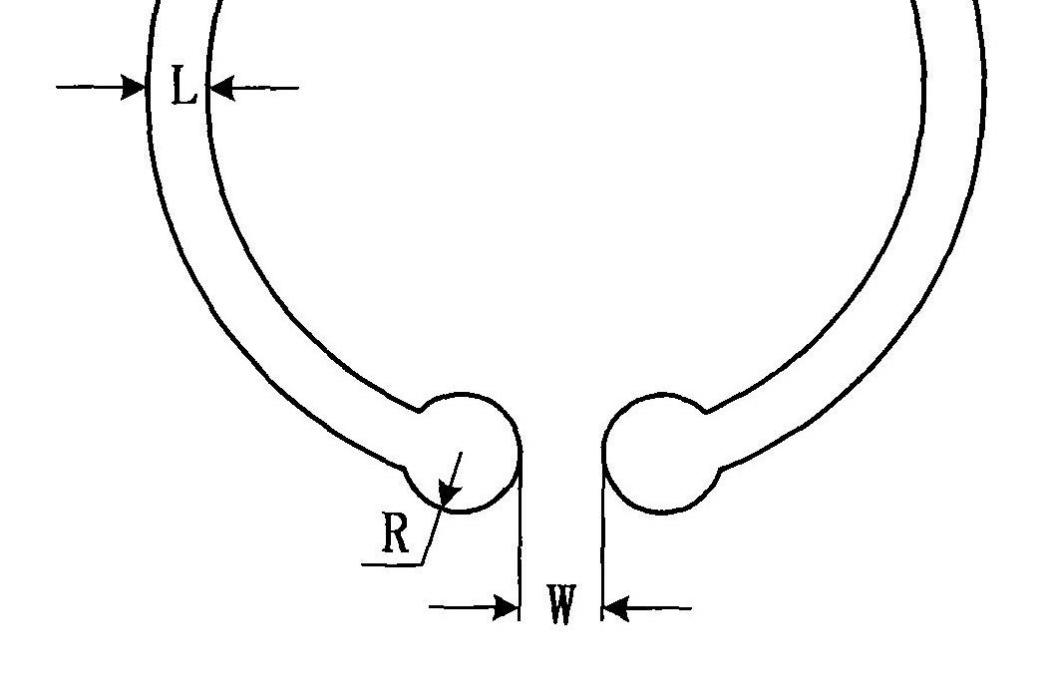

進一步地,上述的細旦中空滌綸短纖維的生產方法,其中:所述“C”形噴絲孔的狹縫寬度L為0.05~0.1毫米、開口度W為0.07~0.12毫米,開口兩端為對稱圓弧,圓弧的曲率半徑R為0.03~0.07毫米。

改善效果

《細旦中空滌綸短纖維的生產方法》突出的實質性特點和顯著進步體現在以下幾方面:

(1)在常規滌綸短纖維生產線上,採用新設計的噴絲板,通過生產工藝的最佳化調整,可穩定生產0.8dt~1.5dt規格的細旦中空滌綸短纖維;

(2)創新設計的噴絲板的噴絲孔為單開口圓環狀,圓環狹縫寬度、開口大小以及圓環開口兩端的弧形設計等要素相互匹配,提高了熔體擠出噴絲孔時的閉合成功率,有效降低了成品纖維橫截面的開口率;

(3)生產獲得的中空細旦短纖維,其物理性能穩定,可以保持較高的中空度,原絲的中空度達到17~20%,最終產品的模量比1.56dt的中空短纖維有所降低,與常規的1.33~1.56dt實芯滌綸短纖維柔韌性相當,從而有效提高了織物的柔軟手感,更適用於保暖內衣、運動服裝、

襯衣、襪子、帽子、手套、防寒服里料、睡袋裡料等夏季衣料和冬季保暖用織物。

附圖說明

圖1是《細旦中空滌綸短纖維的生產方法》採用的噴絲板的“C”形噴絲孔示意圖;

圖2是該發明1.56dt原絲電鏡照片;

圖3是該發明1.33dt原絲電鏡照片;

圖4是該發明產品的電鏡橫截面照片;

圖5是上海聯吉公司同類產品的電鏡橫截面照片;

圖6是日本進口2.72dt同類產品的電鏡橫截面照片。

權利要求

《細旦中空滌綸短纖維的生產方法》採用常規滌綸短纖維的工藝生產路線,其特徵在於:紡程上所用噴絲板的噴絲孔呈單開口“C”形圓環狀,紡絲溫度為288~292℃,環吹風速為0.8~1.3米/秒,風溫為17~23℃;所述“C”形噴絲孔的狹縫寬度L為0.05~0.1毫米、開口度W為0.07~0.12毫米,開口兩端為對稱圓弧,圓弧的曲率半徑R為0.03~0.07毫米。

實施方式

《細旦中空滌綸短纖維的生產方法》採用創新設計的細旦中空專用噴絲板,在常規滌綸短纖維生產線上,通過生產工藝的最佳化調整,生產出0.8dt~1.5dt規格的細旦中空滌綸短纖維,滿足了市場需求,填補了中國國內外空白。

首先,該發明採用創新設計的噴絲板,噴絲孔為單開口“C”形圓環狀,如圖1所示,在有效提高纖維橫截面的閉合成功率的同時,保證了纖維具有較高的中空度。

具體來說,噴絲孔“C”形圓環的狹縫寬度L、開口度W以及開口兩個端點的形狀設計,是紡制具有適宜中空度、良好閉合率的圓中空滌綸短纖維的技術關鍵。在正常紡絲成形條件下,噴絲孔狹縫寬度L大,單孔擠出量大,纖維的截面積大,中空度小;狹縫寬度L小,單孔熔體擠出量小,纖維的中空度大。但是,狹縫寬度L太小,紡制的纖維的壁太薄,中空規整度低,中空變形,影響了纖維的回彈性和蓬鬆性;尤其是紡制1.33dt以下的纖維時,單孔的熔體擠出量更小,這種現象更為明顯。開口度W大,纖維中空度也大;但開口度W太大,熔體粘合不理想,纖維易出現有開口的截面形狀。

按照該發明技術方案,為紡制1.33dt以下規格的細旦中空短纖維,保證纖維有較好的物理性能、較高的中空度和良好的中空閉合率,“C”形噴絲孔的狹縫寬度L為0.05~0.1毫米、開口度W為0.07~0.12毫米,開口兩端為對稱圓弧,圓弧的曲率半徑R為0.03~0.07毫米。

其次,該發明在常規滌綸短纖維生產線上,通過調整生產工藝,達到穩定生產0.8dt~1.5dt規格的細旦中空滌綸短纖維的目的。

一方面,細旦中空滌綸短纖維的生產對熔體溫度的控制要求非常嚴格,紡絲溫度的高低直接影響熔體的流變性能和相對分子質量,決定了熔體的流動性能和表面張力。紡絲溫度高,熔體粘度小,熔體出噴絲孔後膨化現象大大降低,熔體形變阻力下降,表面張力也隨之下降,使得熔體細流產生表面萎縮,從而使空腔部分變小,紡制的纖維的中空度降低;紡絲溫度低,則熔體粘度大,熔體形變阻力和表面張力大,有利於中空的形成。但熔體溫度過低,則粘度增高過大,熔體在噴絲孔開口處的閉合困難,難以形成中空,嚴重時使熔體在噴絲孔中切應力增大,熔體與毛細孔管壁之間的粘附力減弱,熔體在壁上產生滑移,引起不穩定的流動,造成熔體破裂,紡絲出現流量不足,產生硬頭絲、細絲。該發明發明人綜合上述因素並經實際試驗證實,紡絲溫度為288~292℃最為適合。

另一方面,冷卻成形的工藝條件對於紡程上熔體細流的流變特性,如拉伸流動粘度、拉伸應力等物理參數有很大影響。由於空氣的導熱係數低,致使風速對熔體細流與周圍空氣的換熱效果影響較大,隨著風速的增加、風溫降低等冷卻條件加劇,熔體細流的固化速率加快,使得在紡程上形成的空腔部分來不及萎縮而快速固化,有利於中空纖維內空腔的形成,製成的纖維中空度高。但風速過大、風溫過低,熔體出噴絲孔口後閉合困難、中空成型惡化,絲條內外冷卻不勻,並會造成絲條搖晃湍動,使噴絲板板面的溫度下降,出絲不暢,生產難以穩定。該發明選擇並控制:環吹風速0.8~1.3米/秒、風溫17~23℃,可以達到良好的冷卻成形效果。

以上述技術關鍵為基礎,結合常規滌綸短纖維生產線的其它工藝條件,即可形成該發明一套完整的細旦中空滌綸短纖維的生產方法。

表1上是發明人在儀征化纖股份有限公司短纖中心的一條生產線上,採用上述自行設計的噴絲板,生產0.89dt×38毫米、1.33dt×38毫米兩種規格的細旦中空滌綸短纖維的主要工藝參數。

表2是套用該發明技術方案獲得的產品(C),與日本進口同類產品(A)、上海聯吉公司生產的同類產品(B)以及常規滌綸短纖維(D)的物理性能對比;表3是該發明產品與其它產品的模量性能對比。

圖2是《細旦中空滌綸短纖維的生產方法》1.56dt原絲電鏡照片,圖3是該發明1.33dt原絲電鏡照片,圖4、圖5和圖6分別是該發明產品、上海聯吉公司產品、日本進口2.72dt產品的電鏡橫截面照片。

上述圖表對比表明:①該發明在保證中空度、斷裂強度、斷裂伸長等優良物理性能和穩定生產的前提下,纖維的線密度達到0.8dt~1.5dt,與其它粗旦中空纖維相比,該發明產品的中空度及其它物理性能比較接近,但強度較高、伸長適中;②該發明大大提高了熔體擠出噴絲孔時的閉合成功率,有效降低了成品纖維橫截面的開口率,而其它同類產品均有一定比例的纖維未完全閉合,不能形成良好的中空,對纖維的性能構成影響;③該發明在保持纖維較高中空度的同時,進一步降低了纖維的纖度,從而降低了纖維的模量,有效提高了纖維的柔韌性和面料的柔軟手感,更適用於製造暖內衣、運動服裝、襯衣、襪子、帽子、手套、防寒服里料、睡袋裡料等夏季衣料和冬季保暖用織物。

榮譽表彰

2013年,《細旦中空滌綸短纖維的生產方法》獲得第八屆江蘇省專利項目獎優秀獎。