純膠膠料一般是指不含填料的膠料。例如配方中儀加最低用量的硫化劑及防老劑的基礎配方就是一種純膠配方的膠料。

純膠膠料配方的越野輪胎用補胎片,在基部緩衝層膠和上緩衝層膠中添加有效用量的雙醯亞胺,以減少在修補和使用過程中減少純膠膠料的硫化返原。在這種套用中,雙醯亞胺的效果比其它硫化返原抑制劑顯著。

基本介紹

- 中文名:純膠膠料

- 含義:不含填料的膠料

- 常見:基礎配方

- 套用:越野輪胎用補胎片

- 領域:材料

純膠膠料配方的越野輪胎的補胎片,發明領域,發明背景,發明概述,配方,詳細說明,

純膠膠料配方的越野輪胎的補胎片

發明領域

越野輪胎的補胎片使用多層帘布,這些帘布一般埋置於純膠緩衝層中。這些補片貼在輪胎的內腔(如果從輪胎的外面修補損傷,則用膠塞)。該補片要么就地硫化,要么先在貼補片前進行部分硫化,然後再用純膠或者膠粘劑粘附到內腔上。對於越野輪胎,由於轉速較慢和成本較高,所以,設計這些補片的目的是連相當大的洞也進行修補。這些越野輪胎用於各種各樣的商業設備、施工設備和開挖設備上。

發明背景

輪胎如果是用於高速車輛,那么,只有非常小的洞才予以修補。其原因在於:高速行駛時,輪胎爆破或者漏氣所引起的問題是多種多樣的。與輪胎爆破有關的危險隨著運轉速度的降低而減少,而且更換特種越野輪胎會增加費用,所以,越野輪胎穿孔相當大按慣例也要修補。洞較大的越野輪胎可以採用這樣的方法進行修補:在輪胎裡面貼上經過帘布增強的補片,並在輪胎的外部塞上膠塞。已經使用過各種構型的多層帘布增強層(與純膠層結合使用)來修補輪胎。

發明概述

本發明披露的是補胎片,該補胎片的純膠膠料中添加有雙醯亞胺化合物。該化合物所起的作用是:一是在對補胎片進行硫化(交聯)的過程中有助於防止橡膠產生硫化返原;二是在輪胎使用(轉動)期間把補胎片的純膠組分的生熱和硫化返原減少到最小程度。產生生熱和硫化返原可能會在靠近輪胎與補胎片界面的高應力部位造成橡膠組件破壞。該補片一般包含至少兩層增強帘布、一層未硫化的基部緩衝層膠和一層未硫化的上緩衝層膠。其中,增強帘布塗覆有純膠膠料,一層一層地疊合成一個帘布層組件。基部緩衝層膠位於補片的下面,與輪胎的表面接合;上緩衝層膠位於補片的另一面,與基部緩衝層膠相對。基部緩衝層膠和上緩衝層膠把帘布層組件包覆,而且通常是在超出帘布層組件邊緣的地方接合。基部緩衝層膠和/或上緩衝層膠的純膠膠料最好是含有大約0.1~ 5份雙醯亞胺化合物,以穩定純膠的抗硫化返原性和生熱性。帘布層的純膠膠料也可以含有雙醯亞胺化合物。

配方

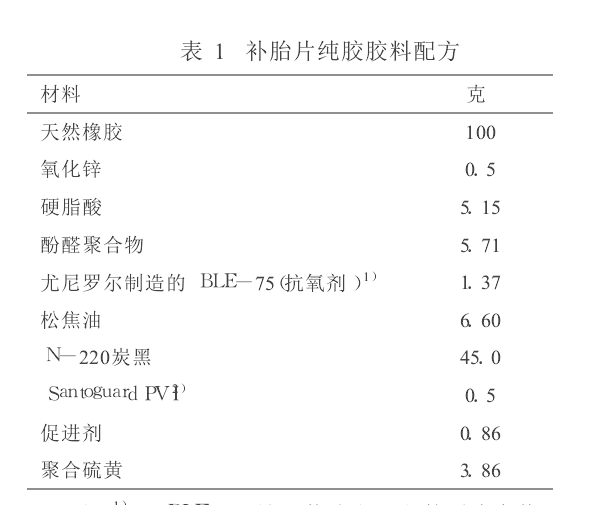

按照配方製備了一種適合用於補片純膠膠料的試樣。然後,通過加入各種用量的抗氧劑和熱穩定劑而對材料進行改性。把純膠膠料放在硫化儀中於127°C(260°F)溫度下慢慢硫化了7小時,測量其熱穩定性。如果在這7小時的試驗期間沒有觀察到扭矩減小,其熱穩定性就視為好。在這7小時期間,無論任何階段,如果扭矩隨著時間的消逝而減小,其熱穩定性就視為差。

配方

配方詳細說明

為了修補越野輪胎,典型的做法是使用補片該補片包含純膠膠料(至少一種,是否再加一種則隨意)、一個帘布層組件、一層未硫化的基部緩衝膠層和一層未硫化的上緩衝膠層(保護層)。其中,帘布層組件包含至少兩層增強帘布,這些增強帘布要么是覆膠的,要么是部分或者全部包覆在上述第一種或者第二種純膠膠料中;基部緩衝膠位於補片的下面,與輪胎的表面接合;上緩衝膠層位於補片的另一面,與基部緩衝膠層相對;基部緩衝膠層和上緩衝膠層把帘布層組件包覆,而且通常是在超出帘布層組件邊緣的地方接合。在本發明實施方式中,至少在上緩衝層純膠膠料(基部緩衝膠層純膠膠料和第二種純膠膠料則隨意)添加有效用量的雙醯亞胺化合物,以減少硫化返原和/或固特里奇屈撓破裂試驗中的生熱。

基部緩衝層和上緩衝層的純膠膠料一般配合有烴類硫黃硫化型橡膠、填充劑和硫化劑(帘布層的純膠膠料則隨意)。該純膠膠料中可以添加常規用量的油、抗氧劑、抗臭氧劑、硬脂酸等,但一般不含纖維增強材料,譬如纖維或者簾線,除非轉變成帘布層。該純膠膠料可以添加有效用量的增粘劑,以便促進該純膠膠料與自身、纖維或者簾線、以及與硫化輪胎胎體的粘合效果。

可參考第5,503,940號美國專利,因為其中有關於雙醯亞胺方面的綜述和關於增粘劑方面的專述。增粘劑的含量約為2~ 25份為好。炭黑含量約為20~70份為好,約為30~55份則更好。按照ASTMD-3849方法測定,炭黑的平均極限粒徑小於285nm為好,小於60nm則更佳。該純膠膠料可以用任何煉膠設備進行混煉,譬如本伯里密煉機、多輥開煉機等。在混煉過程中,最好是把熱敏性硫化劑推遲到橡膠溫度低於硫化劑活化溫度時再添加。一般來說,是把該純膠膠料做成膠片(例如採用壓延法),厚度約為0.015~ 0.500英寸(約0.04~1.3cm)。

該純膠膠料中的橡膠可以是製造輪胎用的任何常規烴類橡膠,譬如將含有4~10個碳原子的共軛二烯進行聚合(是否與含有8~12個碳原子的乙烯基取代芳族單體進行共聚則隨意)而得到的橡膠。這樣的橡膠包括天然橡膠、丁苯橡膠(SBR)、聚丁二烯橡膠、聚異戊二烯橡膠。EPDM橡膠(三元乙丙橡膠)或者各種丁基橡膠也可以與其它橡膠並用。

上緩衝層和基部緩衝層中使用的純膠膠料最好添加有雙醯亞胺,以防止硫化返原和在固特里奇屈撓破裂試驗中的生熱。基部緩衝層和帘布層的形狀與輪胎的內表面相匹配,這樣可容易地將二者粘合在一起。在越野輪胎特有的大負荷作用下,輪胎在轉動過程中會屈撓,所以,基部緩衝層承受許多應力。在轉動過程中,這些應力會致使能量以熱的形式耗散到緩衝層中。除非把緩衝層膠料配製成能夠抗硫化返原的膠料,否則會由於橡膠的傳熱係數低,該熱量會聚集在緩衝層中並導致硫化返原。硫化返原是交聯橡膠中的化學鍵斷裂,會導致交聯橡膠組分中承載聚合物鏈減少,並導致膠料軟化。如果硫化返原到了極致,就會成為一種沒有承載聚合物鏈的液體橡膠,且不能保持原來交聯橡膠的形狀。

帘布層包含一種增強帘布或者增強帶和一種膠料,譬如純膠膠料。該增強帘布可以用膠料包覆,也可用純膠膠料(與緩衝層的純膠膠料類似)進行壓延掛膠,從而把帘布部分或者全部包覆在橡膠中。該帘布層可以是任何高模量材料,譬如纖維、簾線、織物或者非織物、鋼絲、帶子等等。帘布層纖維可以是尼龍、聚酯、聚醯胺等。帘布層厚度不受限制,但通常約為0.018~0.025英寸(約0.05~0.06cm)。簾線最好是採用緯線或者其它適宜手段(譬如膠粘劑)來保持成並排排列的縱向簾線。在貼合帘布層時,帘布層常常是按90°角貼合,用至少兩層帘布一層接一層地貼合成一個帘布層組件。常常是一個帘布層組件由6層或者更多帘布層構成以賦予剛度和強度。一個補片中可以使用兩個或者更多帘布層組件。補片中的多個帘布層組件常常由純膠膠料分隔開。帘布層被部分或全部包覆在膠料(層)中以後,可以用任何橡膠硫化設備進行部分硫化。採用帘布層的目的是為了賦予一個統一的結構,這個結構具有充足的強度來彌補輪胎中的損傷。

當一個帘布層組件中有許多層帘布層時,這些帘布層可以用壓輥進行壓合。最好是把補片中由於對帘布層和純膠緩衝層進行貼合而可能會產生的空氣全部排除掉。在貼補片時,也可以用壓輥將補片壓合到輪胎上。補片的大小可以因輪胎受到的損傷大小和被修補輪胎的類型而異。

補片通常是貼在輪胎的內部或內層膠區域。可以從損傷的外面塞上膠塞,以便填補來自外面的任何空隙。然後,放在模具或者硫化罐中對補片進行加熱硫化。最好是在升溫硫化期間把補片牢靠地固定就位,以便讓它與輪胎的胎體粘合牢固。如果壓力施加得太高,那么,在補片硫化期間,純膠層可能會過度變形。

補片的硫化方法一般是讓熱量從補片的頂部進入,使熱量通過輪胎而讓補胎片的底層得到硫化。補片可以用輪胎硫化模具或者翻胎模具進行硫化。平板硫化機可以把補片壓貼在輪胎的損傷處。可以在壓力作用下把補片加壓固定就位,然後,可以把整個總成(即輪胎、補片和夾具)放置在硫化罐中。補片越厚,花費的硫化時間固然越長,因為要花費更長時間讓熱量經補片外面的橡膠流到補片裡面的帘布層,以便硫化裡面的帘布層。

在製作越野輪胎補胎片的過程中,一般步驟包括下列四步:

a)配製純膠膠料(至少一種,是否再加一種則隨意);

b)用上述第一種或者第二種純膠膠料塗覆至少兩層增強帘布(可以將至少兩層增強帘布壓延到一層純膠層中);

c)將第一層帘布貼合在第二層帘布上形成一個帘布層組件;

d)把該帘布層組件安置在未硫化的上緩衝層膠與基部緩衝膠層之間。然後,可以在超出該帘布層組件邊緣的地方隨意把上緩衝層膠和基部緩衝膠層接合。補片也可以用壓輥壓合到自身上或者壓合到輪胎胎體上作為修補過程的一部分。帘布層可以先進行部分硫化,然後再包封在上緩衝層膠與基部緩衝層膠之間。兩帘布層之間可以再夾純膠層。