為了得到粒度均勻的粉末,在物料經過粉碎以後常要經過篩分工序。而篩分機的選擇中藥=要考慮到了一個因素就是篩分係數。

基本介紹

- 中文名:篩分係數

- 外文名:sorting coefficient

- 運用場合:碎磨工藝

- 相關:篩分機的選擇

概念,篩分機的選擇,計算方法,基本篩分能力C,效率係數E,細度係數F,濕式篩分係數,疲勞篩分係數,超濾膜,

概念

由於物料粉末的粒度不同、成分不均勻對其混合度、流動性、填充性都有明顯的影響,所以粉碎後的粉末都需要進行分級,以獲得粒度均勻的粉末,此時需要運用到篩分。而篩分機的選擇則關係到機械的篩分係數。

篩分機的選擇

計算方法

礦石篩分所需的篩分面積A的計算採用下式:

圖1

圖1上述部分係數的含義詳細表述如下。

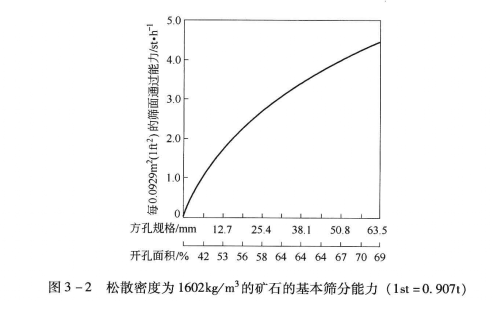

基本篩分能力C

圖1的曲線所示為所篩分物料的鬆散密度為1602kg/m3時,不同篩孔下的基本篩分能力C值。由於大部分的金屬礦石具有類似的篩分特性,因而任何金屬礦石的C值都可以通過簡單的密度比來確定。圖1中的能力不能用於焦炭、沙子及砂礫等,因為這些物料有它們自己的特性曲線。因此,圖1隻能用於金屬礦石。

效率係數E

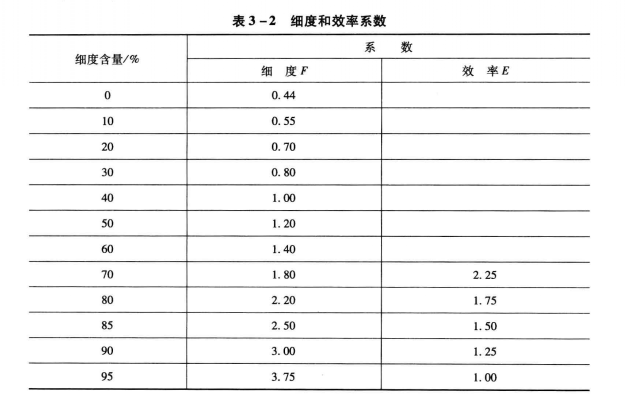

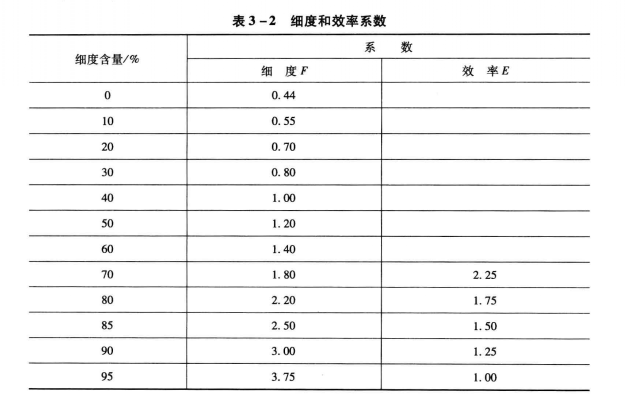

分離效率是指實際通過篩孔的礦石量與給礦中所含的可以通過的礦石量的比值。工業套用上把95%的篩分效率作為理想值,因此在圖2中,分離效率為95%時的效率係數為1.00。對於生產中使用的隔粗篩和破碎迴路中的控制篩分,一般篩分效率取80%~85%即可。 圖2

圖2

圖2

圖2細度係數F

細度係數是給到篩分機篩面上的物料量中的小於篩孔尺寸一半的物料的量值。當與圖1中的基本能力所採用的40%的細度係數(F=1.00)比較,這是一個篩分難度的量值。各種百分含量的細度係數值見圖2。

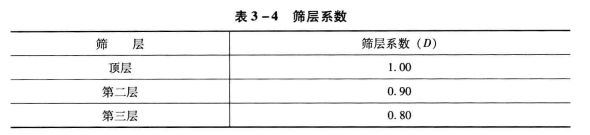

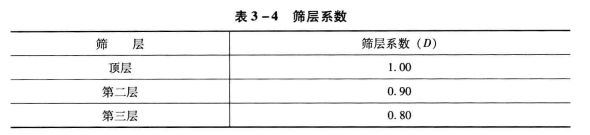

篩層係數D

是表示多層篩不同篩層的有效篩分面積的係數。由於物料的層化不可能剛好在篩層的端點開始,細粒不會馬上透過篩孔落到下層篩面,因此,除了頂層篩面,其他層的給礦不會剛好在給礦端,導致部分篩分面積無效。篩層係數見圖3。 圖3

圖3

圖3

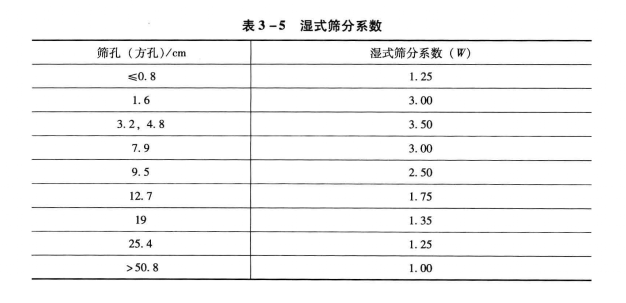

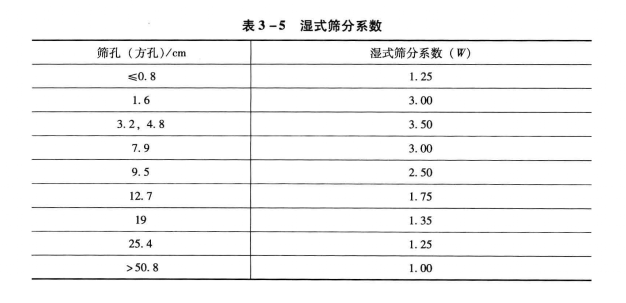

圖3濕式篩分係數

濕式篩分係數是在當物料篩分時,需要用水噴淋才能進行正常篩分時使用。由於在給礦上噴水的效果隨著篩孔的規格而變化,因此,係數的選擇見圖4。 圖4

圖4

圖4

圖4另外,要注意噴淋所用的水量合適才能發揮濕篩的優點,對於有效的濕式篩分,建議對給礦的噴淋水量為14.84~24.73L/(min·m3)。

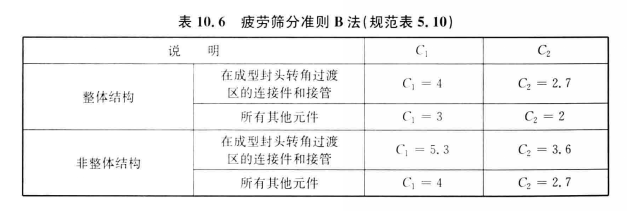

疲勞篩分係數

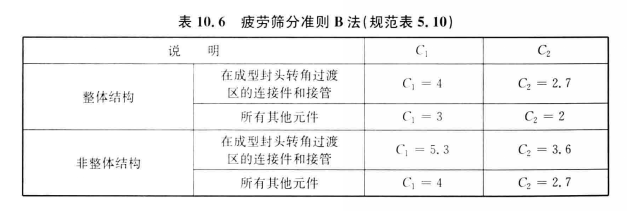

疲勞篩分B法來自於舊版ASMEⅧ一2。新版與舊版的唯一區別是,在下述的第2步中針對成形封頭過渡區整體連線件和非整體連線件給出了不同的疲勞篩分係數,見圖5。 圖5

圖5

圖5

圖5超濾膜

超濾是指溶液中的高分子、膠體、蛋白質和微粒等與溶劑的分離。超濾膜微孔孔徑大體為5~1000nm,其小孔徑部分與反滲透膜相重疊,而大孔徑部分已落入徽孔濾膜的範圍內。與反滲透相比,超濾分離的物理因素比物理化學因素更為重要。

超濾膜對溶液中的大分子溶質較易截留是基於下列原因之一:

(1)大分子被吸附在膜表面或微孔內(一次吸附);

(2)停留在孔中或被去除(阻塞);

(3)被截留在膜表面(篩分作用)。

從已發表的文獻看,多數作者採納“篩分”理論,它比較形象地解釋超濾膜的分離機理。篩分理論的要點是:膜的表面存在著無數微孔,這些實際存在的微孔具有不同的孔徑,它像篩子一樣,能截住分子直徑大於孔徑的溶質和顆粒,從而達到分離的目的。

理想的超濾分離是篩分作用,因此要儘量避免一次吸附和阻塞的發生。當一次吸附和阻塞不存在的理想情況下,馬納戈爾德和霍夫曼定義篩分係數為 :

: