專利背景

蜜胺【(NH

2)

3C

3N

3】學名為

三聚氰胺,是一種用途廣泛的有機化工原料。主要用於合成三聚氰胺-甲醛樹脂,製造日用器皿、裝飾貼面板、織物整理劑等,還可與乙醚配合作紙張處理劑,此外還可用作環保高性能塗料交聯劑以及阻燃材料等。早期技術中的蜜胺生產方法是雙氰胺法,具體製備過程為:先由電石(CaC

2)製備氰胺化鈣(CaCN

2),氰胺化鈣經水解後二聚生成雙氰胺(dicyandiamide),再加熱分解製備蜜胺,但是該雙氰胺法由於電石的成本很高,由此導致了利用雙氰胺法製備蜜胺工藝的經濟性能很差。

為了解決上述缺陷,到二十世紀七十年代以後,雙氰胺法逐漸被尿素法代替,尿素法是以尿素為原料,在一定溫度和一定壓力或催化劑作用下進行如下反應:

6(NH2)2CO→(NH2)3C3N3+6NH3+3CO2

上述合成工藝根據反應條件的不同通常可分為:高壓液相淬冷法(7~10兆帕,370~450℃)、低壓液相淬冷法(0.6~1兆帕,380~440℃)和低壓氣相淬冷法(<0.2兆帕,390℃)三種,上述低壓氣相淬冷法工藝與高壓液相淬冷法工藝、低壓液相淬冷法工藝相比,具有流程短、設備少、介質腐蝕性小、投資省、建設期短的優點,所以得到了廣泛的關注和套用,表現為低壓氣相淬冷法在近十餘年來發展較為迅猛,大約已占全球蜜胺總產量的55%。

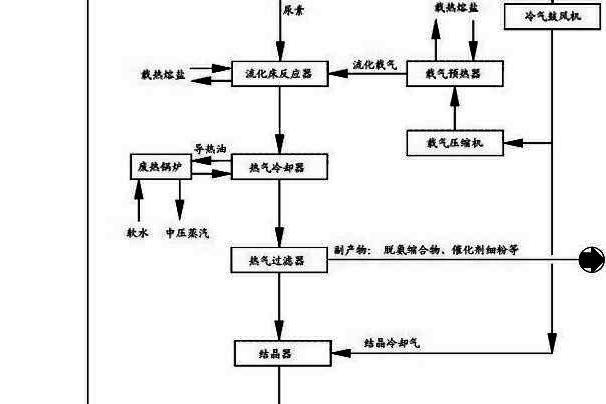

低壓氣相淬冷法工藝的系統如圖1所示,2011年4月前技術中,美國專利文獻US4,451,271、中國專利文獻CN1188761A和CN1493565A中公開了上述低壓氣相淬冷法工藝的流程,其包括如下步驟和操作參數:

(a)載氣預熱。從載氣壓縮機來的工藝氣,壓力0.1~0.2兆帕,經載氣預熱器用高溫熔鹽將工藝氣升溫至360~400℃,升溫後的工藝氣進入流化床反應器作流化載氣。

(b)化學反應。約140℃熔融狀尿素被泵送入流化床反應器內,反應器上部壓力0.05~0.1兆帕,溫度控制為390~400℃,在催化劑作用下,約有85~90wt%的尿素髮生化學反應生成蜜胺,同時按反應式生成相應量的氨和CO

2氣體(即反應副產物,業內慣稱尾氣),生成的蜜胺呈氣態溶解於載氣和尾氣中。其中,催化劑可以是多孔的

氧化鋁、

氧化矽、氧化鈦或矽酸鋁膠體,反應熱由浸沒於催化劑床層加熱管內的高溫熔鹽提供。

(c)反應生成氣冷卻。溶解有蜜胺的載氣和尾氣從流化床頂部排出,進入熱氣冷卻器管程,被設定在管外的低溫有機載熱體冷卻至310~320℃,氣體中的高沸點副產物(如蜜白胺等)在氣流中結晶析出。

(d)恆溫過濾。從熱氣冷卻器出來的氣體進一步流進熱氣過濾器殼程,氣體在壓差作用下進入過濾管內,高沸點副產物和催化劑微粒被過濾介質攔截在外,氣體得到淨化。附著於過濾介質外的濾餅被反吹氣剝落並降落於過濾器底部,定期外排。為防止氣體在過濾器中散熱降溫致蜜胺析出,需要對過濾器加熱保溫,以確保恆溫過濾。

熱氣冷卻和過濾極容易結疤堵塞管道和設備,因此設有兩套裝備,一開一備。這是低壓氣相淬冷工藝的技術關鍵和難點之一。

(e)氣相淬冷結晶。從過濾器中得到的約320℃的熱氣與來自尿素洗滌塔約140℃的冷氣混合,進一步降溫至180~220℃,蜜胺結晶析出。

(f)氣固旋風分離。蜜胺晶體粉末隨氣流進入蜜胺捕集器,完成氣固分離,分離出的蜜胺從底部的排料機械壓出,然後輸送到產品包裝系統。

(g)工藝氣升壓。分離了蜜胺粉末後的工藝氣中還含有氨、CO2、蜜胺微粒以及少量的未反應物,經過冷氣鼓風機升壓後進入尿素洗滌塔。

(h)尿素洗滌和冷卻。從冷氣鼓風機送來的工藝氣,與尿素泵送來的低溫熔融尿素混合併流向下,氣體被尿素洗滌和冷卻,工藝氣中的蜜胺微粒以及未反應物進入到熔融尿素中,溫度進一步降至約140℃。尿素吸熱後溫度升高至136~140℃,再利用塔外冷卻器將所述熔融尿素冷卻至127~130℃。

(i)氣液分離。從尿素洗滌塔下部出來的氣液混合物經特別設計的除霧器完成尿素和工藝氣的分離,分離出的尿素進入塔釜循環。尿素洗滌塔的氣液分離是氣相淬冷工藝的又一技術關鍵和難點。

(j)工藝氣分配和循環。經氣液分離器分離出的工藝氣分為結晶冷卻氣、反應器載氣、反應副產物即尾氣三部份。結晶冷卻氣從結晶器下部循環回結晶器,用於反應生成氣降溫;流化載氣經載氣壓縮機升壓和載氣預熱器升溫後循環回反應器,用作催化劑流化載氣;尾氣(NH3和CO2質量大致各半)被送至尾氣處理裝置,尾氣輸出量經由工藝氣系統的壓力實現自動調節,工藝氣系統壓力一般控制在0.01~0.05兆帕之間。

但是上述現有技術中的低壓氣相淬冷法工藝仍舊存在以下技術缺陷:

第一,單位體積裝置生產效率低。低壓氣相淬冷法工藝由於蜜胺反應器內操作壓力較低,反應物分壓也較低,化學反應速度慢,由此導致了單位體積裝置生產效率低,為了達到更高的產量,就需要更大體積的反應器,如單線年產3萬噸蜜胺的裝置,需要直徑超過8米的流化床反應器和結晶器。但是,若要設計建造大體積的蜜胺裝置,設備設計和製造的技術難度都很高,投資亦不菲,這就使得低壓氣相淬冷法工藝中的單線產能難以進一步大型化。第二,產品的電力消耗較高。低壓氣相法淬冷法由於裝置中需要循環大量的工藝氣體,而且壓比較大,需要設有大功率載氣壓縮機和冷氣鼓風機,因而該工藝的電力消耗較高,一般每噸蜜胺耗電不低於1350千瓦·時。

第三,冷氣鼓風機不能長周期穩定運行。低壓氣相法淬冷蜜胺工藝的冷氣鼓風機置於蜜胺捕集器之後,工作介質為蜜胺飽和工藝氣,同時氣體中還帶有大量未能被旋風分離器捕集下來的蜜胺粉塵。在冷氣鼓風機強大離心力和機體熱損失雙重作用下,蜜胺容易附集於鼓風機氣體流道和殼體內,逐漸形成厚實的蜜胺晶垢,嚴重降低了風機工作效率和穩定性,減少了風機和裝置的連續運轉周期,增加了裝置檢修強度和成本。

第四,副產品蜜胺尾氣的回收或利用成本高。雖然低壓氣相法淬冷法工藝的尾氣不含水,可以有更多的利用途徑,但是由於工藝氣系統壓力僅為0.01~0.05兆帕,所以尾氣壓力相應較低,一般需要把尾氣再升壓之後才可以利用,需要再增加透平式壓縮機或鼓風機,能耗和硬體投資均較高。

發明內容

專利目的

為了解決現有技術中的低壓氣相法淬冷法單位體積裝置生產效率低、產品的電力消耗較高、冷氣鼓風機不能長周期穩定運行、且副產品蜜胺尾氣的回收或利用成本高的問題,《節能節資型氣相淬冷法蜜胺生產系統及其工藝》提供了一種生產效率高、經濟效益優良的節能節資型氣相淬冷法蜜胺生產系統及其工藝。

技術方案

一種氣相淬冷法蜜胺生產系統,包括:尿素洗滌塔,在所述尿素洗滌塔後依次串聯有流化床反應器、熱氣冷卻器、熱氣過濾器、結晶器、蜜胺捕集器,所述蜜胺捕集器與所述尿素洗滌塔連線;與所述流化床反應器連線設定有載氣預熱器,所述載氣預熱器與載氣壓縮機連線;所述蜜胺生產系統還包括與所述尿素洗滌塔連線的氣液分離器,所述氣液分離器與所述結晶器連線,所述載氣壓縮機與所述氣液分離器連線;在所述氣液分離器和所述結晶器之間設定有冷氣鼓風機。

在所述冷氣鼓風機和所述結晶器之間設定有冷氣冷卻器。

所述載氣壓縮機通過所述冷氣鼓風機與所述

氣液分離器連線。

所述熱氣過濾器為袋式過濾器。

所述熱氣冷卻器連線有廢熱鍋爐。

所述尿素洗滌塔內設定有管內蒸髮式換熱器。

所述氣液分離器為旋風除霧器。

一種基於所述的蜜胺生產系統的生產工藝,其包括如下步驟:

(a)載氣經載氣壓縮機壓縮後,壓力達到0.36~2.1兆帕,再經載氣預熱器升溫至380~430℃,進入流化床反應器作流化載氣;

(b)蜜胺合成,溫度為135~155℃熔融狀尿素從尿素洗滌塔中被泵入流化床反應器內的催化劑濃相段,在反應壓力為0.3~1.9兆帕,溫度為375~430℃條件下,尿素髮生反應生成包括蜜胺、氨和CO2氣體的反應生成氣;

(c)冷卻反應生成氣,所述反應生成氣從流化床反應器頂部出來,進入熱氣冷卻器降溫至330~360℃,使得氣體中的高沸點副產物在氣流中被充分結晶析出;

(d)過濾反應生成氣,從熱氣冷卻器出來的所述反應生成氣流進熱氣過濾器進行過濾,將所述高沸點副產物和催化劑微粒攔截下來,所述熱氣過濾器內的溫度高於或者等於熱氣冷卻器出來的反應生成氣的溫度,但溫差不超過3℃;

(e)氣相淬冷結晶蜜胺,從過濾器出來的反應生成氣進入結晶器,與結晶冷卻氣混合,控制混合氣最終溫度在210~230℃之間,熱氣被冷氣淬冷,絕大部分氣態蜜胺形成蜜胺晶體從反應生成氣中結晶析出;

(f)捕集蜜胺晶體,夾帶有蜜胺晶體的反應生成氣進入蜜胺捕集器,完成氣固分離,所述蜜胺捕集器內的溫度高於或者等於蜜胺結晶器出來的氣固混合物的溫度,但溫差不超過3℃;

(g)工藝氣冷卻和淨化,分離了蜜胺晶體後的反應生成氣從蜜胺捕集器流出,進入尿素洗滌塔與135~155℃的熔融尿素混合併流向下,氣體被尿素洗滌和冷卻,工藝氣中的蜜胺微粒以及未反應物都進入到熔融尿素中;

(h)氣液分離,從尿素洗滌塔下部出來的氣液混合物經氣液分離器分離後形成尿素和工藝氣,所述尿素中的一部分再次用於洗滌反應生成氣循環,剩餘部分被送入反應器合成蜜胺;

(i)工藝氣分配,經氣液分離器分離出的工藝氣壓力為0.15~1.8兆帕,所述工藝氣部分用作結晶冷卻氣和載氣、剩餘作為尾氣排出,其中所述結晶冷卻氣經過冷氣鼓風機升壓後,從結晶器下部循環回結晶器。

所述步驟(i)中,從所述冷氣鼓風機出來的結晶冷卻氣再經所述冷氣冷卻器冷卻至135~150℃後,從結晶器下部循環回結晶器。

所述步驟(i)中,所述載氣經所述冷氣鼓風機升壓後進入所述載氣壓縮機。

所述催化劑為顆粒狀多孔矽酸鋁膠體。

所述步驟(c)中,所述熱氣冷卻器中的反應生成氣降溫時放出的熱量傳輸到廢熱鍋爐,對所述廢熱鍋爐內的介質進行加熱;或者所述熱氣冷卻器中的反應生成氣降溫時放出的熱量傳輸到所述載氣預熱器,對所述載氣進行預熱。

所述步驟(g)中的反應生成氣降溫放出的熱量被尿素洗滌塔內的管內蒸髮式換熱器帶走,所述換熱器管內循環有飽和水,所述飽和水的蒸發溫度為125~150℃。

所述步驟(h)中,從尿素洗滌塔下部出來的氣液混合物經氣液分離器分離後形成尿素和工藝氣,所述分離出的尿素回到尿素洗滌塔。

所述步驟(i)中,所述結晶冷卻氣經過冷氣鼓風機升壓至0.18-1.85兆帕後,從結晶器下部循環回結晶器。

該發明所述的生產工藝中,步驟(b)蜜胺合成,溫度為135~155℃熔融狀尿素從尿素洗滌塔中被泵入流化床反應器內,在反應壓力為0.3~1.9兆帕,溫度為375~430℃條件下,尿素髮生反應生成包括蜜胺、氨和CO2氣體的反應生成氣;在反應中,由於反應物分壓提高,化學反應速度大幅增加,大約90~99wt%的尿素髮生生成蜜胺的化學反應,同時按反應式生成相應量的氨和CO2氣體,蜜胺呈氣態溶解於載氣和尾氣中。

步驟(c),冷卻反應生成氣,所述反應生成氣從流化床反應器頂部出來,進入熱氣冷卻器降溫,使得氣體中的高沸點副產物在氣流中被充分結晶析出;在這裡,進入熱氣冷卻器中的反應生成氣被冷卻的最終溫度取決於高沸點副產物和蜜胺的分壓,為330~360℃。為便於清洗蜜胺和高沸點副產物的晶垢,熱氣冷卻器優選列管式換熱器,工藝氣放出熱量可用以通過廢熱鍋爐產生高品位水蒸氣或用於第一步的反應載氣預熱,熱氣冷卻器出口的反應生成氣溫度通過調節廢熱鍋爐水位或反應載氣流量加以控制。

步驟(d)過濾反應生成氣,從熱氣冷卻器出來的所述反應生成氣流進熱氣過濾器進行過濾,將所述高沸點副產物和催化劑微粒攔截下來,所述熱氣過濾器內的溫度高於或者等於熱氣冷卻器出來的反應生成氣的溫度,但溫差不超過3℃;這裡所述熱氣過濾器出氣溫度必須保持與進氣溫度一致或略高,以防止蜜胺在過濾過程中結晶析出;氣體在壓差作用下進入過濾器內,高沸點副產物和催化劑微粒被過濾介質攔截在外,反應生成氣得到淨化。附於過濾介質外的濾餅被反吹氣剝落並降落於過濾器底部,定期外排。為便於高效線上清洗再生,該發明優選所述熱氣過濾器為袋式過濾器。此外,作為優選的設定方式,可設定兩套熱氣冷卻器和過濾器,一套運行時,另一套處於線上再生清洗和備用。

步驟(f)捕集蜜胺晶體,夾帶有蜜胺晶體的反應生成氣進入蜜胺捕集器,完成氣固分離;這裡的蜜胺捕集器優選旋風分離器,以節約工藝氣體運行壓力降和設備維修費用。為防止未結晶的蜜胺氣在蜜胺捕集器中繼續結晶而結壁,所述蜜胺捕集器出氣溫度必須保持與進氣溫度一致或略高,為此需要對蜜胺捕集器進行加熱保溫,以確保在210~230℃之間恆溫條件下氣完成工藝氣和蜜胺的氣固分離。

步驟(g)工藝氣冷卻和淨化,分離了蜜胺晶體後的反應生成氣從蜜胺捕集器流出,進入尿素洗滌塔與135~155℃的熔融尿素混合併流向下,氣體被尿素洗滌和冷卻,工藝氣中的蜜胺微粒以及未反應物都進入到熔融尿素中,氣體溫度由210~230℃降至155℃。工藝氣降溫放出的熱量被尿素洗滌塔內的蒸髮式換熱器帶走,換熱器管內循環有飽和水,熱量最終被飽和水蒸發而帶出工藝系統。為防止尿素在換熱管上形成晶垢,優選的飽和水蒸發溫度為125~150℃。

步驟(h)氣液分離,從尿素洗滌塔下部出來的氣液混合物經氣液分離器分離後形成尿素和工藝氣,所述尿素中的一部分再次用於洗滌反應生成氣循環,剩餘部分被送入反應器合成蜜胺;作為優選的設定方式,分離出的尿素可再次回到尿素洗滌塔,這樣就不需要再設定另外的尿素儲存裝置;該發明中所述氣液分離器優選旋風除霧器,具有效率高,能耗低,免維護的優點。

步驟(i)工藝氣分配,經氣液分離器分離出的工藝氣部分用作結晶冷卻氣和載氣、剩餘作為尾氣排出,其中所述結晶冷卻氣經過冷氣鼓風機升壓後,從結晶器下部循環回結晶器。該發明中整個工藝系統的氣整個工藝系統的氣相壓力通過排出系統的尾氣流量實現自動調節,優選的工藝系統氣壓穩定為0.15~1.8兆帕。排出系統的尾氣被送往尾氣回收處理裝置。反應器載氣流量通過調節載氣壓縮機轉速或/和進口閥門開度加以控制,結晶器冷氣流量通過調節冷氣鼓風機轉速或/和進口閥門開度加以控制。

改善效果

(1)《節能節資型氣相淬冷法蜜胺生產系統及其工藝》所述的氣相淬冷法蜜胺生產工藝,將反應壓力提高到0.3~1.9兆帕之間,系統工藝氣壓力被相應提高到0.15~1.8兆帕,同步對其他工藝參數和設備作了相應調整和最佳化設計。通過提高反應壓力,流化床反應器內的反應物分壓得以提升,尿素合成蜜胺的化學反應速度大幅度增加,進而強化了各工藝裝備單位容積產能,減小了各工藝設備體積,生產裝置單線產能可以進一步大型化,因此降低了單位蜜胺產品的硬體投資和人工消耗。與現有同類工藝技術相比較,由於壓力容器設計和製造規範的技術和成本限制,現有工藝技術單線最大產能規模為年產3萬噸蜜胺,而該發明的工藝技術可以在行業內順利實現單線年產12萬噸的超大型規模,每噸蜜胺的硬體投資僅為現有技術的54~72%。同時,由於提高了工藝系統壓力,降低了流化床反應器的載氣壓縮機和蜜胺結晶器的冷氣鼓風機的氣體壓縮比,氣體壓縮功得以大幅降低,因此節約了大量能源。與現有同類工藝技術相比較,現有工藝技術每噸蜜胺電耗在1350~1560千瓦·時之間,而該發明的工藝技術每噸蜜胺電耗400~1000千瓦·時之間,電力消耗大幅度降低。與現有低壓氣相淬冷法工藝相比,由於系統工藝氣壓力從0.01~0.05兆帕提高到了0.15~1.8兆帕,蜜胺尾氣的壓力和能量品位被相應提高,由此拓展了尾氣利用途徑,簡化了尾氣處理流程,降低了尾氣處理的硬體投資和能耗,因此該發明工藝技術產生的蜜胺尾氣具有更高的經濟價值。

該發明中所述的氣相淬冷法蜜胺生產工藝,不僅提高了反應壓力,還對所述工藝的一系列參數進行了相應的調整,從而在有效提高反應率的同時,還避免了因為只是單純增加反應壓力,而導致的諸如副產物和蜜胺難以分離等一系列問題,使所述工藝能夠正常高效地運行。

(2)該發明所述的氣相淬冷法蜜胺生產工藝,由於系統壓力壓力提高了,就有條件將冷氣鼓風機置於工藝氣尿素洗滌和蜜胺結晶之間。這樣設計的好處之一,冷氣鼓風機工藝氣體入口溫度由180~220℃降低至135~155℃,減少了進風口氣體體積,由此可以進一步降低了冷氣的壓縮功,節約電耗;好處之二是更低的入口工藝氣溫度降低了冷氣鼓風機的工作條件,有利於減少風機的機械故障;好處之三是消除了現有工藝技術冷氣鼓風機的蜜胺晶垢,鼓風機和工藝裝置可以高效率地長周期穩定運行,降低了裝置檢修強度和成本,提高了裝置的生產率。

(3)該發明所述的氣相淬冷法蜜胺生產工藝,在冷氣鼓風機出口設定冷氣冷卻器。由於冷氣被冷氣鼓風機壓縮後溫度會有所升高,因此為了達到使反應生成氣中的氣態蜜胺結晶的目的,結晶冷卻氣的循環量就可能需要相應地增加。為解決這一問題,優選的方法是用蒸髮式冷卻器給冷氣降溫至鼓風機入口氣體溫度,以此減少冷氣循環流量。與不設定冷氣冷卻器工藝相比較,冷氣循環系統因這一工藝改進可以節能14~21%。

附圖說明

圖1所示是現有技術中氣相淬冷法蜜胺生產系統的示意圖;

圖2所示是該發明所述的氣相淬冷法蜜胺生產系統的示意圖;

圖3所示是該發明所述的氣相淬冷法蜜胺生產系統的可變換方式的示意圖。

權利要求

1.一種氣相淬冷法蜜胺生產系統,包括:尿素洗滌塔,在所述尿素洗滌塔後依次串聯有流化床反應器、熱氣冷卻器、熱氣過濾器、

結晶器、蜜胺捕集器,所述蜜胺捕集器與所述尿素洗滌塔連線;與所述流化床反應器連線設定有載氣預熱器,所述載氣預熱器與載氣壓縮機連線;所述蜜胺生產系統還包括與所述尿素洗滌塔連線的氣液分離器,所述氣液分離器與所述結晶器連線,所述載氣壓縮機與所述氣液分離器連線;其特徵在於,在所述氣液分離器和所述結晶器之間設定有冷氣鼓風機。

2.根據權利要求1所述的蜜胺生產系統,其特徵在於,在所述冷氣鼓風機和所述結晶器之間設定有冷氣冷卻器。

3.根據權利要求1或2所述的蜜胺生產系統,其特徵在於,所述載氣壓縮機通過所述冷氣鼓風機與所述氣液分離器連線。

4.根據權利要求1或2所述的蜜胺生產系統,其特徵在於,所述載氣預熱器為列管式換熱器。

5.根據權利要求4所述的蜜胺生產系統,其特徵在於,所述熱氣過濾器為袋式過濾器。

6.根據權利要求5所述的蜜胺生產系統,其特徵在於,所述熱氣冷卻器連線有廢熱鍋爐。

7.根據權利要求6所述的蜜胺生產系統,其特徵在於,所述尿素洗滌塔內設定有管內蒸髮式換熱器。

8.根據權利要求7所述的蜜胺生產系統,其特徵在於,所述氣液分離器為旋風除霧器。

9.一種基於權利要求1-8任一所述的蜜胺生產系統的生產工藝,其包括如下步驟:

(a)載氣經載氣壓縮機壓縮後,壓力達到0.36~2.1兆帕,再經載氣預熱器升溫至380~430℃,進入流化床反應器作流化載氣;

(b)蜜胺合成,溫度為135~155℃熔融狀尿素從尿素洗滌塔中被泵入流化床反應器內的催化劑濃相段,在反應壓力為0.3~1.9兆帕,溫度為375~430℃條件下,尿素髮生反應生成包括蜜胺、氨和CO2氣體的反應生成氣;

(c)冷卻反應生成氣,所述反應生成氣從流化床反應器頂部出來,進入熱氣冷卻器降溫至330~360℃,使得氣體中的高沸點副產物在氣流中被充分結晶析出;

(d)過濾反應生成氣,從熱氣冷卻器出來的所述反應生成氣流進熱氣過濾器進行過濾,將所述高沸點副產物和催化劑微粒攔截下來,所述熱氣過濾器內的溫度高於或者等於熱氣冷卻器出來的反應生成氣的溫度,但溫差不超過3℃;

(e)氣相淬冷結晶蜜胺,從過濾器出來的反應生成氣進入結晶器,與結晶冷卻氣混合,控制混合氣最終溫度在210~230℃之間,熱氣被冷氣淬冷,絕大部分氣態蜜胺形成蜜胺晶體從反應生成氣中結晶析出;

(f)捕集蜜胺晶體,夾帶有蜜胺晶體的反應生成氣進入蜜胺捕集器,完成氣固分離,所述蜜胺捕集器內的溫度高於或者等於蜜胺結晶器出來的氣固混合物的溫度,但溫差不超過3℃;

(g)工藝氣冷卻和淨化,分離了蜜胺晶體後的反應生成氣從蜜胺捕集器流出,進入尿素洗滌塔與135~155℃的熔融尿素混合併流向下,氣體被尿素洗滌和冷卻,工藝氣中的蜜胺微粒以及未反應物都進入到熔融尿素中;

(h)氣液分離,從尿素洗滌塔下部出來的氣液混合物經氣液分離器分離後形成尿素和工藝氣,所述尿素中的一部分再次用於洗滌反應生成氣循環,剩餘部分被送入反應器合成蜜胺;

(i)工藝氣分配,經氣液分離器分離出的工藝氣壓力為0.15~1.8兆帕,所述工藝氣部分用作結晶冷卻氣和載氣、剩餘作為尾氣排出,其中所述結晶冷卻氣經過冷氣鼓風機升壓後,從結晶器下部循環回結晶器。

10.基於權利要求7或8所述的蜜胺生產系統的生產工藝,其包括如下步驟:

(a)載氣經載氣壓縮機壓縮後,壓力達到0.36~2.1兆帕,再經載氣預熱器升溫至380~430℃,進入流化床反應器作流化載氣;

(b)蜜胺合成,溫度為135~155°C熔融狀尿素從尿素洗滌塔中被泵入流化床反應器內的催化劑濃相段,在反應壓力為0.3~1.9兆帕,溫度為375~430℃條件下,尿素髮生反應生成包括蜜胺、氨和CO2氣體的反應生成氣;

(c)冷卻反應生成氣,所述反應生成氣從流化床反應器頂部出來,進入熱氣冷卻器降溫至330~360℃,使得氣體中的高沸點副產物在氣流中被充分結晶析出;

(d)過濾反應生成氣,從熱氣冷卻器出來的所述反應生成氣流進熱氣過濾器進行過濾,將所述高沸點副產物和催化劑微粒攔截下來,所述熱氣過濾器內的溫度高於或者等於熱氣冷卻器出來的反應生成氣的溫度,但溫差不超過3℃;

(e)氣相淬冷結晶蜜胺,從過濾器出來的反應生成氣進入結晶器,與結晶冷卻氣混合,控制混合氣最終溫度在210~230℃之間,熱氣被冷氣淬冷,絕大部分氣態蜜胺形成蜜胺晶體從反應生成氣中結晶析出;

(f)捕集蜜胺晶體,夾帶有蜜胺晶體的反應生成氣進入蜜胺捕集器,完成氣固分離,所述蜜胺捕集器內的溫度高於或者等於蜜胺結晶器出來的氣固混合物的溫度,但溫差不超過3℃;

(g)工藝氣冷卻和淨化,分離了蜜胺晶體後的反應生成氣從蜜胺捕集器流出,進入尿素洗滌塔與135~155℃的熔融尿素混合併流向下,氣體被尿素洗滌和冷卻,工藝氣中的蜜胺微粒以及未反應物都進入到熔融尿素中;

(h)氣液分離,從尿素洗滌塔下部出來的氣液混合物經氣液分離器分離後形成尿素和工藝氣,所述尿素中的一部分再次用於洗滌反應生成氣循環,剩餘部分被送入反應器合成蜜胺;

(i)工藝氣分配,經氣液分離器分離出的工藝氣壓力為0.15~1.8兆帕,所述工藝氣部分用作結晶冷卻氣和載氣、剩餘作為尾氣排出,其中所述結晶冷卻氣經過冷氣鼓風機升壓後,從結晶器下部循環回結晶器。

11.根據其權利要求10所述的生產工藝,其特徵在於,所述步驟(i)中,從所述冷氣鼓風機出來的結晶冷卻氣再經所述冷氣冷卻器冷卻至135~150℃後,從結晶器下部循環回結晶器。

12.根據其權利要求9所述的生產工藝,其特徵在於,所述步驟(i)中,所述載氣經所述冷氣鼓風機升壓後進入所述載氣壓縮機。

13.根據其權利要求9所述的生產工藝,其特徵在於,所述催化劑為顆粒狀多孔矽酸鋁膠體。

14.根據其權利要求10或11或12所述的生產工藝,其特徵在於,所述步驟(c)中,所述熱氣冷卻器中的反應生成氣降溫時放出的熱量傳輸到廢熱鍋爐,對所述廢熱鍋爐內的介質進行加熱;或者所述熱氣冷卻器中的反應生成氣降溫時放出的熱量傳輸到所述載氣預熱器,對所述載氣進行預熱。

15.根據其權利要求10或11或12所述的生產工藝,其特徵在於,所述步驟(g)中的反應生成氣降溫放出的熱量被尿素洗滌塔內的管內蒸髮式換熱器帶走,所述換熱器管內循環有飽和水,所述飽和水的蒸發溫度為125~150℃。

16.根據其權利要求9或11或12所述的生產工藝,其特徵在於,所述步驟(h)中,從尿素洗滌塔下部出來的氣液混合物經氣液分離器分離後形成尿素和工藝氣,所述分離出的尿素回到尿素洗滌塔。

17.根據其權利要求9或11或12所述的生產工藝,其特徵在於,所述步驟(i)中,所述結晶冷卻氣經過冷氣鼓風機升壓至0.18-1.85兆帕後,從結晶器下部循環回結晶器。

實施方式

實施例1

該實施例中所述的氣相淬冷法蜜胺生產系統如圖2所示,所述系統包括:

尿素洗滌塔,在所述尿素洗滌塔後依次串聯有流化床反應器、熱氣冷卻器、熱氣過濾器、結晶器、蜜胺捕集器,所述蜜胺捕集器與所述尿素洗滌塔連線,其中,該實施例中所述熱氣冷卻器為列管式冷卻器;

與所述流化床反應器連線設定有載氣預熱器,所述載氣預熱器與載氣壓縮機連線;

所述蜜胺生產系統還包括與所述尿素洗滌塔連線的氣液分離器,所述氣液分離器與所述結晶器連線,該實施例中所述氣液分離器為絲網慣性除霧器,所述載氣壓縮機通過冷氣鼓風機與所述氣液分離器相連;

在所述氣液分離器和所述結晶器之間設定有冷氣鼓風機。

基於該實施例中所述的氣相淬冷法蜜胺生產系統的生產工藝為:

(a)載氣經載氣壓縮機壓縮後,壓力達到0.36兆帕,再經載氣預熱器升溫至380℃,進入流化床反應器作流化載氣;

(b)蜜胺合成,溫度為135℃熔融狀尿素從尿素洗滌塔中被泵入流化床反應器內的催化劑濃相段,在反應壓力為0.3兆帕,溫度為375℃條件下,尿素髮生反應生成包括蜜胺、氨和CO2氣體的反應生成氣,該實施例中所述催化劑為顆粒狀多孔的氧化鋁膠體;

(c)冷卻反應生成氣,所述反應生成氣從流化床反應器頂部出來,進入熱氣冷卻器降溫至330℃,使得氣體中的高沸點副產物在氣流中被充分結晶析出;

(d)過濾反應生成氣,從熱氣冷卻器出來的所述反應生成氣流進熱氣過濾器進行過濾,將所述高沸點副產物和催化劑微粒攔截下來,所述熱氣過濾器內的溫度保持在330℃;

(e)氣相淬冷結晶蜜胺,從過濾器出來的反應生成氣進入結晶器,與結晶冷卻氣混合,控制混合氣最終溫度在180℃之間,熱氣被冷氣淬冷,絕大部分氣態蜜胺形成蜜胺晶體從反應生成氣中結晶析出;

(f)捕集蜜胺晶體,夾帶有蜜胺晶體的反應生成氣進入蜜胺捕集器,完成氣固分離,所述蜜胺捕集器中的溫度恆溫保持在210℃;

(g)工藝氣冷卻和淨化,分離了蜜胺晶體後的反應生成氣從蜜胺捕集器流出,進入尿素洗滌塔與135℃的熔融尿素混合併流向下,氣體被尿素洗滌和冷卻,工藝氣中的蜜胺微粒以及未反應物都進入到熔融尿素中;

(h)氣液分離,從尿素洗滌塔下部出來的氣液混合物經氣液分離器分離後形成尿素和工藝氣,分離出的尿素送入尿素儲存池,所述尿素中的一部分再次用於洗滌反應生成氣循環,剩餘部分被送入反應器合成蜜胺。

(i)工藝氣分配,經氣液分離器分離出的工藝氣壓力為0.15兆帕,所述工藝氣部分用作結晶冷卻氣和載氣、剩餘作為尾氣排出,其中所述結晶冷卻氣經過冷氣鼓風機升壓至0.18兆帕後,從結晶器下部循環回結晶器,所述載氣經所述冷氣鼓風機升壓後進入所述載氣壓縮機。

實施例2

該實施例中所述的氣相淬冷法蜜胺生產系統如圖3所示,所述系統包括:

尿素洗滌塔,在所述尿素洗滌塔後依次串聯有流化床反應器、熱氣冷卻器、熱氣過濾器、結晶器、蜜胺捕集器,所述蜜胺捕集器與所述尿素洗滌塔連線,所述熱氣冷卻器連線有廢熱鍋爐;

與所述流化床反應器連線設定有載氣預熱器,所述載氣預熱器與載氣壓縮機連線,該實施例中所述載氣預熱器為列管式換熱器。

所述蜜胺生產系統還包括與所述尿素洗滌塔連線的氣液分離器,所述氣液分離器與所述結晶器連線,所述載氣壓縮機與所述氣液分離器連線;

在所述氣液分離器和所述結晶器之間設定有冷氣鼓風機,在所述冷氣鼓風機和所述結晶器之間還設定有飽和水蒸髮式冷氣冷卻器。

該實施例中所述熱氣過濾器為金屬纖維袋式過濾器,在所述尿素洗滌塔內設定有飽和水蒸髮式換熱器。

該實施例中所述氣液分離器為旋風除霧器。

基於該實施例中所述的氣相淬冷法蜜胺生產系統的生產工藝為:

(a)載氣經載氣壓縮機壓縮後,壓力達到2.1兆帕,再經載氣預熱器升溫至430℃,進入流化床反應器作流化載氣;

(b)蜜胺合成,溫度為155℃熔融狀尿素從尿素洗滌塔中被泵入流化床反應器內的催化劑濃相段,在反應壓力為1.9兆帕,溫度為430℃條件下,尿素髮生反應生成包括蜜胺、氨和CO2氣體的反應生成氣,該實施例中所述催化劑為顆粒狀多孔矽酸鋁膠體;

(c)冷卻反應生成氣,所述反應生成氣從流化床反應器頂部出來,進入熱氣冷卻器降溫至360℃,使得氣體中的高沸點副產物在氣流中被充分結晶析出;

(d)過濾反應生成氣,從熱氣冷卻器出來的所述反應生成氣流進熱氣過濾器進行過濾,將所述高沸點副產物脫氨縮合物等和催化劑細粉微粒攔截下來,所述熱氣過濾器內的溫度保持在362℃;

(e)氣相淬冷結晶蜜胺,從過濾器出來的反應生成氣進入結晶器,與結晶冷卻氣混合,控制混合氣最終溫度在230℃,熱氣被冷氣淬冷,絕大部分氣態蜜胺形成蜜胺晶體從反應生成氣中結晶析出;

(f)捕集蜜胺晶體,夾帶有蜜胺晶體的反應生成氣進入蜜胺捕集器,完成氣固分離,所述蜜胺捕集器中的溫度恆溫保持在230℃;

(g)工藝氣冷卻和淨化,分離了蜜胺晶體後的反應生成氣從蜜胺捕集器流出,進入尿素洗滌塔與155℃的熔融尿素混合併流向下,氣體被尿素洗滌和冷卻,工藝氣中的蜜胺微粒以及未反應物都進入到熔融尿素中;

(h)氣液分離,從尿素洗滌塔下部出來的氣液混合物經氣液分離器分離後形成尿素和工藝氣,分離出的尿素送入尿素儲存池,所述尿素中的一部分再次用於洗滌反應生成氣循環,剩餘部分被送入反應器合成蜜胺;

(i)工藝氣分配,經氣液分離器分離出的工藝氣經氣液分離器分離出的工藝氣壓力為1.8兆帕,所述工藝氣部分用作結晶冷卻氣和載氣、剩餘作為尾氣排出,其中所述結晶冷卻氣經過冷氣鼓風機升壓至1.85兆帕後,再經所述冷氣冷卻器冷卻至150℃後,從結晶器下部循環回結晶器。

所述步驟(g)中的反應生成氣降溫放出的熱量被尿素洗滌塔內的蒸髮式換熱器帶走,所述換熱器管內循環有飽和水,熱量最終被飽和水蒸發而帶出工藝系統,所述飽和水的蒸發溫度為135℃。

實施例3

該實施例中所述的氣相淬冷法蜜胺生產系統同實施例2。

基於該實施例中所述的氣相淬冷法蜜胺生產系統的生產工藝為:

(a)載氣經載氣壓縮機壓縮後,壓力達到0.5兆帕,再經載氣預熱器的反應生成氣和高溫熔鹽串聯升溫至400℃,進入流化床反應器作流化載氣;

(b)蜜胺合成,溫度為140℃熔融狀尿素從尿素洗滌塔中被泵入流化床反應器內的催化劑濃相段,在反應壓力為0.4兆帕,溫度為380℃條件下,尿素髮生反應生成包括蜜胺、氨和CO2氣體的反應生成氣,該實施例中所述催化劑為顆粒狀多孔矽酸鋁膠體;

(c)冷卻反應生成氣,所述反應生成氣從流化床反應器頂部出來,進入熱氣冷卻器降溫至340℃,使得氣體中的高沸點副產物在氣流中被充分結晶析出;所述熱氣冷卻器中的反應生成氣降溫時放出的熱量傳輸到所述載氣預熱器,對所述載氣進行預熱。

(d)過濾反應生成氣,從熱氣冷卻器出來的所述反應生成氣流進熱氣過濾器進行過濾,將所述高沸點副產物和催化劑微粒攔截下來,所述熱氣過濾器內的溫度保持在340℃;

(e)氣相淬冷結晶蜜胺,從過濾器出來的反應生成氣進入結晶器,與結晶冷卻氣混合,控制混合氣最終溫度在210℃,熱氣被冷氣淬冷,絕大部分氣態蜜胺形成蜜胺晶體從反應生成氣中結晶析出;

(f)捕集蜜胺晶體,夾帶有蜜胺晶體的反應生成氣進入蜜胺捕集器,完成氣固分離,所述蜜胺捕集器中的溫度恆溫保持在213℃;

(g)工藝氣冷卻和淨化,分離了蜜胺晶體後的反應生成氣從蜜胺捕集器流出,進入尿素洗滌塔與140℃的熔融尿素混合併流向下,氣體被尿素洗滌和冷卻,工藝氣中的蜜胺微粒以及未反應物都進入到熔融尿素中;

(h)氣液分離,從尿素洗滌塔下部出來的氣液混合物經氣液分離器分離後形成尿素和工藝氣,分離出的尿素回到尿素洗滌塔,所述尿素中的一部分再次用於洗滌反應生成氣循環,剩餘部分被送入反應器合成蜜胺;

(i)工藝氣分配,經氣液分離器分離出的工藝氣壓力為0.4兆帕,所述工藝氣部分用作結晶冷卻氣和載氣、剩餘作為尾氣排出,其中所述結晶冷卻氣經過冷氣鼓風機升壓壓至0.43兆帕後,再經所述蒸髮式冷氣冷卻器冷卻至135℃後,從結晶器下部循環回結晶器。

所述步驟(g)中的反應生成氣降溫放出的熱量被尿素洗滌塔內的蒸髮式換熱器帶走,所述換熱器管內循環有飽和水,熱量最終被飽和水蒸發而帶出工藝系統,所述飽和水的蒸發溫度為150℃。

在上述實施例中,所述熱氣過濾器和蜜胺捕集器均設有加熱裝置,以達到保溫的目的,這屬於該領域技術人員公知的常識,不再贅述。此外上述實施例中的熱氣過濾器均選用袋式過濾器,其中所述袋式過濾器的過濾袋可以為現有技術中任意適宜的過濾介質,諸如耐高溫的玻璃纖維氈(或布)或耐工藝介質腐蝕的金屬纖維氈(或布)等,作為可選擇的實施方式,所述過濾器也可以選用現有技術中任意適宜的微孔過濾器。

對比例

為了證明該發明中所述的氣相淬冷法蜜胺生產系統的生產系統及其工藝相比於現有技術具有明顯的技術效果,下面結合實施例和對比例的實際生產效果對該發明的技術效果進行進一步的說明,所述對比例採用現有技術中的低壓氣相淬冷法工藝,其系統圖如圖1所示,所述實施例與對比例中實際測量到的工藝參數和效果如下表所示:

從上述結果中可以看出,對比例所述的工藝中,每噸蜜胺產品電力消耗以及年產6萬噸裝置設備投資比率值要遠大於實施例1-3中所述工藝的相應數值,且對比例所述工藝需要2條生產線方能完成。由此可見,該發明中所述的生產系統及其工藝相比於現有技術中的氣相淬冷法蜜胺生產系統及其工藝具有生產效率高、運行周期長、裝置投資省、電力消耗低、尾氣利用價值高、經濟效益好的優點,因此,該發明中所述的技術方案相比於現有技術具有實質性的技術效果。

註:”現有技術“指“2011年4月以前技術”。

榮譽表彰

2014年11月6日,《節能節資型氣相淬冷法蜜胺生產系統及其工藝》獲得第十六屆中國專利優秀獎。