《節能環保型工業廢渣閉路高產高細粉磨控制工藝及裝備》是江蘇科行環境工程技術有限公司於2005年7月21日申請的專利,該專利的申請號為2005100411122,公布號為CN1733365,公布日為2006年2月15日,發明人是劉懷平。

《節能環保型工業廢渣閉路高產高細粉磨控制工藝及裝備》其工藝集烘乾與粉磨工序於一體,採用線上檢測,並對工藝參數進行自動調節和控制。因此,該發明是將2005年7月前已有的開路工藝改為閉路工藝,縮短了工藝流程、實現了工藝參數的自動控制和調節,達到超細、高產的目的,提高工業廢渣的套用價值,並擴大工業廢渣的套用範圍,提高了產品的附加值。

2007年,《節能環保型工業廢渣閉路高產高細粉磨控制工藝及裝備》獲得第五屆江蘇省專利項目獎優秀獎。

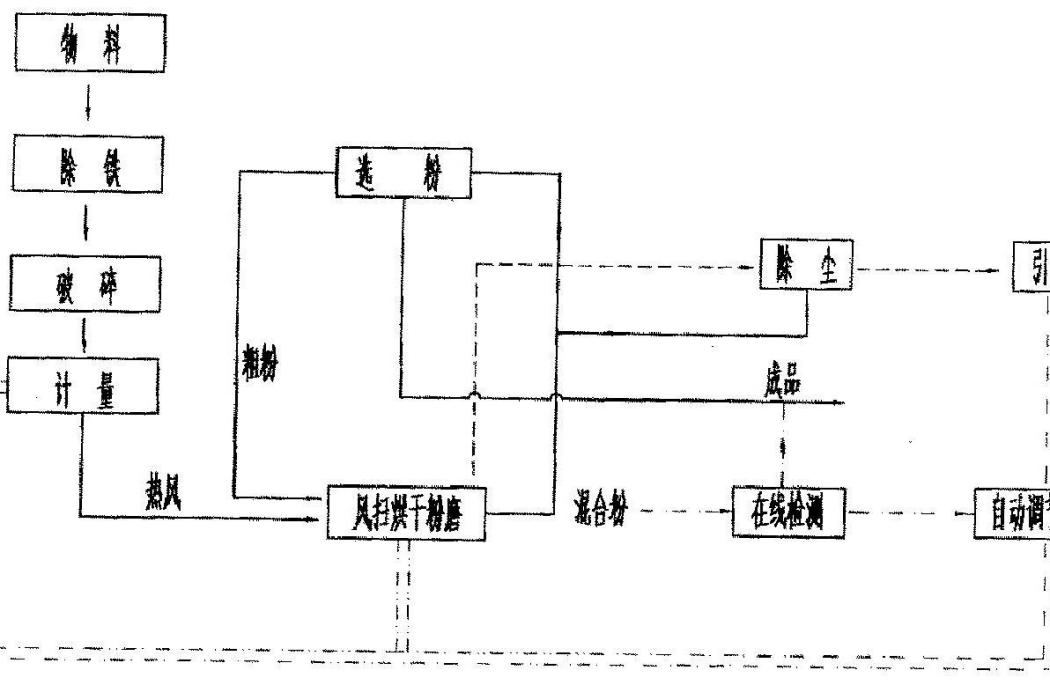

(概述圖為《節能環保型工業廢渣閉路高產高細粉磨控制工藝及裝備》摘要附圖)

基本介紹

- 中文名:節能環保型工業廢渣閉路高產高細粉磨控制工藝及裝備

- 公布號:CN1733365

- 公布日:2006年2月15日

- 申請號:2005100411122

- 申請日:2005年7月21日

- 申請人:江蘇科行環境工程技術有限公司

- 地址:江蘇省鹽城市人民中路96號

- 發明人:劉懷平

- 分類號:B02C25/00(2006.01)

- 代理機構:南京眾聯專利代理有限公司

- 類別:發明專利

- 代理人:劉趁新

專利背景,發明內容,專利目的,技術方案,有益效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

曾經礦渣、鋼渣、粉煤灰、煤矸石等工業廢渣大多經壓縮或消毒處理後填埋或簡單地作為摻和劑。後來人們發現幾乎所有的工業廢渣都可在建材等行業中找到套用價值。特別是經加工粉磨後,可作為建築混合材料、混凝土及其製品中的摻和料。截至2005年7月,工業廢渣粉磨工藝和裝備通常為:將工業廢渣用除鐵器除鐵、並經破碎機破碎後,通過提升機將物料提升至料倉,經計量器計量後入迴轉式或立式烘乾機中,由熱風爐提供的熱煙氣進行烘乾處理,物料中的水份蒸發成水蒸氣與煙氣一道進入除塵器中進行除塵,淨化後的氣體由引風機排入大氣,收集下的粉塵與烘乾後物料一起由皮帶輸送機輸入到提升機,提升到儲存庫,再經計量後,由皮帶輸送機輸進球磨機中進行粉磨,粉磨後的物料細粉即為成品;粉磨的尾氣經除塵器除塵後經引風機排入大氣,收集的粉塵與成品一道由提升機提入成品儲存庫。

由於2005年7月前工藝為開路工藝,工藝流程長、工藝控制和調節不便,產量低,粉磨細度得不到保證,且裝備占地面積大、需獨立的烘乾系統、投資高、自動化程度低、能耗高、工作效率差,只適應單一品種,經濟效益不甚顯著。因此,2005年7月前中國國內只有少數幾家企業在進行工業廢渣的粉磨生產。

發明內容

專利目的

《節能環保型工業廢渣閉路高產高細粉磨控制工藝及裝備》所要解決的技術問題在於,針對2005年7月前已有技術的不足,提供一種節能環保型工業廢渣閉路高產高細粉磨控制工藝,該工藝採用風掃烘乾粉磨集成工序和圈流選粉工序,並對入磨物料量、出磨物料及成品顆粒度等參數進行線上檢測,並對工藝參數進行最佳化組合,得出最佳的磨機轉速、選粉機轉速、風量等參數,進行實時自動控制和調節。

該發明所要解決的技術問題還在於,針對2005年7月前已有技術的不足,提供一種節能環保型工業廢渣超細粉磨控制裝備,將烘乾機和磨機有機地結合起來,以減少占地、投資和能耗,提高工作效率;選用高效的選粉機和除塵器,以提高產品質量和效率;並增設雷射顆粒檢測儀及自動檢測控制裝置,自動調節和控制工藝參數,達到高產、超細的目的,改變其理化性能指標,使其變成性能優越的工業添加劑或摻合物,提高其綜合利用價值,增加其附加值。

技術方案

節能環保型工業廢渣閉路高產高細粉磨控制工藝,將工業廢渣除鐵、破碎後,經計量後進行風掃烘乾粉磨,對風掃烘乾粉磨產生的廢氣進行除塵,淨化後的氣體引風排入大氣,捕集下的粉塵與風掃烘乾粉磨後的出磨物料經雷射顆粒線上檢測後,進行分選;分選出的細粉即為成品,經雷射顆粒線上檢測後入庫待發,粗粉與新加物料繼續粉磨;通過線上檢測結果,對工藝參數進行自動調節和控制。

上述的工藝參數調節和控制為:當出磨物料顆粒大於30微米時,將選粉轉速提高10-20%;或者將風掃烘乾粉磨的餵入量減少8-12%。

當出磨物料顆粒小於20微米時,將風掃烘乾粉磨後廢氣除塵的風量提高8-12%;或者將風掃烘乾粉磨的餵入量增加8-12%。

當成品物料顆粒大於10微米時,將選粉轉速提高15-25%;反之,當成品物料顆粒小於5微米時,則將選粉轉速降低8-12%,並將風掃烘乾粉磨的廢氣除塵的風量提高8-12%。

節能環保型工業廢渣閉路高產高細粉磨控制裝備,包括破碎機、進料計量器、煤磨噴粉機、火焰噴射器、混合燃燒室、風掃烘乾磨、計量秤、提升機、選粉機、除塵器、引風機、成品庫、雷射顆粒檢測儀、自動控制裝置;兩台雷射顆粒檢測儀分別置於風掃烘乾磨的出料口吸選粉機的細粉出料口,並與自動控制裝置相連,自動控制裝置還與進料計量器、選粉機、除塵器相連。

所述的風掃烘乾磨,其磨倉的後部通過篩分隔倉板分隔成粉磨一倉和粉磨二倉;前部通過烘乾隔倉板分隔出烘乾倉,烘乾倉內設有可隨磨機同步轉動的圓筒形揚料板,在揚料板的內壁均勻地設有數個長方形揚料片,並在揚料片的兩側設有三角形的加強板。

上述烘乾隔倉板由隔倉板體、固定圈、擋圈、揚料圈、加強圈、弧形波浪式揚料板構成;在圓筒形隔倉板體的內壁中部設有固定圈,擋圈與固定圈同心地設定於一個徑面上並通過數個均勻分布的弧形波浪式揚料板相連,在圓筒形隔倉板的內連線埠設有揚料圈,加強圈與揚料圈設定於同一徑面上,加強圈與弧形波浪式揚料板的尾端相連。

在風掃烘乾磨的磨頭進料口內中部設有二至四塊間隔、斜置的導流板,使物料從導流板間進入磨內,熱氣從導流板兩側進入磨內。

所述的除塵器為含有分室脈衝噴吹、進氣氣流均化機構和溢流式鎖風絞刀的抗結露袋式除塵器。

所述的選粉機為含有配風室、籠形轉子、撒料盤、進風管和分散預分級室、切向小風管、進風環管、送風管、調節風閥、導風組件的風循環選粉機。

有益效果

由於採用閉路工藝,縮短了工藝流程、實現了工藝參數的自動控制和調節,達到超細、高產的目的,提高工業廢渣的套用價值,並擴大工業廢渣的套用範圍,提高了產品的附加值;且選用的裝備高效、節能,占地面積小、投資低、自動化程度高,有效地降低了能耗,消除二次污染,提高了工作效率,具有良好的經濟效益和社會效益。

附圖說明

圖1為《節能環保型工業廢渣閉路高產高細粉磨控制工藝及裝備》實施例的工藝框圖;

圖2為該發明實施例的裝備示意圖;

圖3為該發明實施例的風掃烘乾磨的結構示意圖;

圖4為圖3的A向局部放大視圖;

圖5為風掃烘乾磨的揚料板的結構示意圖;

圖6為風掃烘乾磨的烘乾隔倉板的結構示意圖;

圖7為圖6的A-A剖視圖。

圖中:實線箭頭為物料的運行方向、虛線箭頭為氣流的運行方向、單根點劃線箭頭為檢測信號運行的方向、雙根點劃線箭頭為控制信號的運行方向。

1為進料皮帶機、2為除鐵器、3為破碎機、4為提升機、5為進料計量器、6為料倉、7為磨煤噴粉機、8為火焰噴射器、9為混合燃燒室、10為選粉機、11為雷射顆粒檢測儀、12為成品庫、13為風掃烘乾磨、14為計量秤、15為雷射顆粒檢測儀、16為提升機、17為除塵器、18為引風機、19為自動控制裝置。

13-1為導流板、13-2為進料螺旋、13-3為烘乾倉、13-4為揚料板、13-5為烘乾隔倉板、13-6為粉磨一倉、13-7為磨門、13-8為篩分隔倉板、13-9為粉磨二倉、13-10為活化擋料圈、13-11磨體、13-12為出料裝置、13-13為出料螺旋、13-14揚料片、13-15為加強板、13-16為隔倉板體、13-17固定圈、13-18為揚料圈、13-19為擋圈、13-20為加強圈、13-21為弧形波浪式揚料板。

權利要求

1、節能環保型工業廢渣閉路高產高細粉磨控制裝備,包括:破碎機,用於除鐵後的工業廢渣的破碎;進料計量器,上述破碎後的物料由提升機提升到進料倉後進行計量;風掃烘乾磨,其磨倉的後部通過篩分隔倉板分隔成粉磨一倉和粉磨二倉;磨倉前部通過烘乾隔倉板分隔出烘乾倉,烘乾倉內設有圓筒形揚料板,在揚料板的內壁均勻地設有數個長方形揚料片,並在揚料片的兩側設有三角形的加強板;該風掃烘乾磨與煤磨噴粉機、火焰噴射器、混合燃燒室相連,以便向該風掃烘乾磨內提供用以烘乾物料的熱風;上述經計量後的物料在風掃烘乾磨內進行烘乾粉磨;除塵器,其與風掃烘乾磨的岀氣口相連,以對烘乾粉磨所產生的廢氣進行消煙除塵,淨化後的氣體由引風機排入大氣,捕集下的粉塵回至風掃烘乾磨的磨尾;選粉機,其對上述捕集下的粉塵及風掃烘乾粉磨產生的出磨物料進行分選,分選出的細粉即為成品進入成品庫,粗粉與新加物料進入風掃烘乾磨內繼續粉磨;兩台雷射顆粒檢測儀,分別置於風掃烘乾磨的出料口及選粉機的細粉出料口,以檢測風掃烘乾磨的出磨物料及分選出的細粉的顆粒度;自動控制裝置,分別與雷射顆粒檢測儀、進料計量器、選粉機、除塵器相連,以便對工藝參數進調節和控制;其特徵在於:上述風掃烘乾磨的烘乾隔倉板由隔倉板體、固定圈、擋圈、揚料圈、加強圈、弧形波浪式揚料板構成;在圓筒形隔倉板體的內壁中部設有固定圈,擋圈與固定圈同心地設定於一個徑面上,並通過數個均勻分布的弧形波浪式揚料板相連;在圓筒形隔倉板的內連線埠設有揚料圈,加強圈與揚料圈設定於同一徑面上,加強圈與弧形波浪式揚料板的尾端相連。

2、根據權利要求1所述的節能環保型工業廢渣閉路高產高細粉磨控制裝備,其特徵在於:在風掃烘乾磨的磨頭進料口內中間設有二至四塊間隔斜置的導流板,使物料從導流板間進入磨內、熱氣從導流板兩側進入磨內。

3、根據權利要求1所述的節能環保型工業廢渣閉路高產高細粉磨控制裝備,其特徵在於:所述的除塵器為含有分室脈衝噴吹機構、進氣氣流均化機構和溢流式鎖風絞刀的抗結露袋式除塵器。

4、根據權利要求1所述的節能環保型工業廢渣閉路高產高細粉磨控制裝備,其特徵在於:所述的選粉機為含有配風室、籠形轉子、撒料盤、進風管和分散預分級室、切向小風管、進風環管、送風管、調節風閥和導風組件的風循環選粉機。

5、一種按照權利要求1所述的節能環保型工業廢渣閉路高產高細粉磨控制裝備所進行的節能環保型工業廢渣閉路高產高細粉磨控制工藝,將工業廢渣經除鐵器除鐵、破碎機破碎、計量後,進入風掃烘乾磨進行風掃烘乾粉磨,用除塵器對風掃烘乾粉磨後的廢氣進行除塵,淨化後的氣體由引風機排入大氣,捕集下的粉塵與風掃烘乾粉磨產生的出磨物料經雷射顆粒檢測儀線上檢測後,由選粉機進行分選;分選出的細粉經雷射顆粒檢測儀線上檢測後即為成品,粗粉與新加物料繼續粉磨;通過線上檢測結果,對工藝參數進行自動調節和控制;其特徵在於:當出磨物料顆粒大於30微米時,將選粉轉速提高10—20%,或者將風掃烘乾粉磨的餵入量減少8-12%;而當出磨物料顆粒小於20微米時,將風掃烘乾粉磨後廢氣除塵的風量提高8-12%,或者將風掃烘乾粉磨的餵入量增加8—12%。

6、根據權利要求5所述的節能環保型工業廢渣閉路高產高細粉磨控制工藝,其特徵在於:當成品物料顆粒大於10微米時,將選粉轉速提高15-25%;反之,當成品物料顆粒小於5微米時,則將選粉轉速降低8-12%,並將風掃烘乾粉磨的廢氣除塵風量提高8—12%。

實施方式

《節能環保型工業廢渣閉路高產高細粉磨控制工藝及裝備》以工業廢渣加工成用於建築混合材料的超細粉磨為例,其節能環保型工業廢渣閉路高產高細粉磨控制工藝為:將工業廢渣除鐵、破碎,經計量後進行風掃烘乾粉磨,風掃烘乾粉磨的廢氣進行除塵,淨化後的氣體引風排入大氣,捕集下的粉塵與風掃烘乾粉磨後的出磨物料經雷射顆粒線上檢測後,進行分選;分選出的細粉即為成品,經雷射顆粒線上檢測後入庫待發,粗粉與新加物料繼續粉磨;通過線上檢測結果,對工藝參數進行自動調節和控制。

上述的工藝參數調節和控制為:當出磨物料顆粒大於30微米時,將選粉轉速提高10-20%;或者將風掃烘乾粉磨的餵入量減少8-12%。

當出磨物料顆粒小於20微米時,將風掃烘乾粉磨後廢氣除塵的風量提高8-12%;或者將風掃烘乾粉磨的餵入量增加8-12%。

當成品物料顆粒大於10微米時,將選粉轉速提高15-25%;反之,當成品物料顆粒小於5微米時,則將選粉轉速降低8-12%,並將風掃烘乾粉磨的廢氣除塵的風量提高8-12%。

該發明提供的節能環保型工業廢渣閉路高產高細粉磨控制裝備為:包括進料皮帶機1、除鐵器2、破碎機3、進料計量器5、料倉6、煤磨噴粉機7、火焰噴射器8、混合燃燒室9、風掃烘乾磨13、計量秤14、提升機4、16、選粉機10、除塵器17、引風機18、成品庫12、雷射顆粒檢測儀11、15、自動控制裝置19;兩台雷射顆粒檢測儀15、11分別置於風掃烘乾磨13的出料口及選粉機10的細粉出料口,並與自動控制裝置19相連,自動控制裝置19還與進料計量器5、選粉機10、除塵器17相連。

所述的風掃烘乾磨13,其含有磨體13-11、篩分隔倉板13-8、進料螺旋13-2、出料螺旋13-13、出料裝置13-12、磨門13-7、活化擋料圈13-10、烘乾隔倉板13-5、揚料板13-4和導流板13-1;磨體13-11的磨頭與磨尾分別設有進料螺旋13-2與出料螺旋13-13,在出料螺旋13-13之前還設有出料裝置13-12;磨體13-11的內腔即磨倉,其後部通過篩分隔倉板13-8分隔成粉磨一倉13-6和粉磨二倉13-9;在粉磨一倉13-6和粉磨二倉13-9的磨體13-11上開設有便於安裝和維修的磨門13-7;在粉磨二倉13-9內還均勻地設有兩道(也可為一道或三道)活化擋料圈13-10,以保證物料在磨內的停留時間,提高粉磨效率,增加出磨的細粉量。磨倉的前部通過烘乾隔倉板13-5分隔出烘乾倉13-3,烘乾倉13-3內設有可隨磨機同步轉動的圓筒形揚料板13-4,在揚料板13-4的內壁均勻地設有二十二個長方形揚料片13-14,並在揚料片13-14的兩側設有三角形的加強板13-15。該揚料板13-4不但能將水分高的物料均勻地散布於烘乾倉13-3的整個空間,還能對物料進行簡單地破碎和打散,有效地提高風掃烘乾效率。

上述烘乾隔倉板13-5由隔倉板體13-16、固定圈13-17、擋圈13-19、揚料圈13-18、加強圈13-20、弧形波浪式揚料板13-21構成;在圓筒形隔倉板體13-16的內壁中部設有固定圈13-17,擋圈13-19與固定圈13-17同心地設定於一個徑面上並通過數個均勻分布的弧形波浪式揚料板13-21相連,在圓筒形隔倉板13-16的內連線埠設有揚料圈13-18,加強圈13-20與揚料圈13-18設定於同一徑面上,加強圈13-20與弧形波浪式揚料板13-21的尾端相連。這種烘乾隔倉板13-5過料面積大,面積可占磨機截面的40%以上,料氣通過的阻力小,過料能力強,能強行地將運動到烘乾隔倉板13-5處的物料送入粉磨一倉13-6內,並保證倉內的鋼球不能返回到烘乾倉13-3內。

在風掃烘乾磨13的磨頭進料口內中間設有三塊間隔斜置的導流板13-1,構成料氣分過機構。這樣使物料從導流板13-1間進入磨內,熱氣從導流板13-1兩側進入磨內,不但能保證大量的物料順利進入磨內,同時,熱氣的阻力減小,適應了風掃烘乾磨13大風量的需求。

該風掃烘乾磨13可使物料的烘乾與粉磨工藝一次完成,減少了設備投資,降低了能耗。在烘乾和粉磨過程中,通過磨內強有力通風,使物料與熱氣快速交換而被烘乾,烘乾產生的水蒸氣和磨出的細粉可由與磨尾連線的引風機18及時抽出,加快磨內物料流速,徹底消除過粉磨和微過粉磨現象,提高了粉磨效率。當物料水分小於1.5%時,可將烘乾倉13-3停止工作,即停止熱氣的供給,以進一步降低能耗;當物料水分大於8%時,烘乾倉13-3將無法適應生產需要,必須配備獨立的烘乾設備。

所述的除塵器17為含有分室脈衝噴吹、進氣氣流均化機構和溢流式鎖風絞刀的抗結露袋式除塵器,其過濾風速高,清灰時無二次揚塵,可直接處理入口高含量濃度的粉塵,排放濃度優於國家規定的排放標準;並可增大處理風量,具有壓差清灰功能,可減少清灰次數和壓縮空氣消耗量,穩定系統操作,延長濾袋使用壽命,維護費用低;還可減少漏風量,有利於濾袋防結露。

所述的選粉機10為含有配風室、籠形轉子、撒料盤、進風管和分散預分級室、切向小風管、進風環管、送風管、調節風閥、導風組件的風循環選粉機。該選粉機10為依照該申請人申請的專利申請號為200520070483.9、200520070484.3、200520070485.8、2000520070486.2技術而製成,其運用了平面渦流先進選粉原理、綜合運用懸浮分散技術、預分級技術、內循環收集技術、淨氣降溫除塵技術,選粉效率高;同時,採用內循環、自身收集的方式,克服了投資大、運行成本高的缺點,比傳統選粉機處理能力大、選粉效率高等特點,選粉效率可提高25%左右。

自動控制裝置19,接收線上的雷射顆粒檢測儀11、15對粉磨後的物料及細粉的檢測結果,以及對進入風掃烘乾磨13的物料水分、物料量、選粉機10的轉速、除塵器17的轉速與風量等參數,通過計算機分析,保證系統工藝參數的最佳化組合,以達到高產高細的目的。

該發明實施具體工作流程為:工業廢渣由進料皮帶機1輸送,經除鐵器2進行除鐵、破碎機3破碎後,由提升機4提升至料倉6,經進料計量器5計量後餵入風掃烘乾磨13內,由煤磨噴粉機7、火焰噴射器8、混合燃燒室9提供400℃左右的熱氣進入風掃烘乾磨13中,物料既被風掃烘乾又被粉磨加工,將物料中的水份蒸發,水蒸氣和粉磨加工產生的廢氣從風掃烘乾磨13的尾部由引風機18抽出,進入抗結露袋式除塵器17中,經抗結露袋式除塵器17淨化後的潔淨氣體由引風機18排入大氣,捕集下的粉塵輸迴風掃烘乾磨13的磨尾,與出磨物料一起落在計量秤14上經線上的雷射顆粒檢測儀15檢測後,由提升機16提升進入風循環選粉機10進行分選。分選出的粗粉輸送回磨頭與新加物料共同進入風掃烘乾磨13中繼續粉磨;分選出的細粉即成品經線上的雷射顆粒檢測儀11檢測後進入成品庫12待發出廠。自動控制檢測裝置19接收雷射顆粒檢測儀11、15的檢測結果,以及對進入風掃烘乾磨13的物料水分、物料量、選粉機10的轉速、除塵器17的轉速與風量等參數,通過計算機分析,進行自動調節和控制。

當出磨物料顆粒大於30微米時,將選粉轉速提高15%左右,即通過自動控制裝置19將選粉機10的轉從120轉/分鐘提高140轉/分鐘。也可將風掃烘乾粉磨13的餵入量減少10%,即通過自動控制裝置19調節風掃烘乾磨13磨頭的進料計量器5減少10%的餵入量。

當出磨物料顆粒小於20微米時,將風掃烘乾粉磨13的廢氣除塵的風量提高10%,即通過自動控制裝置19將抗結露袋式除塵器17的除塵風量提高10%。也可將風掃烘乾粉磨13的餵入量增加10%,即通過自動控制裝置19調節風掃烘乾磨13磨頭的進料計量器5增加10%的餵入量。

當成品物料顆粒大於10微米時,將選粉轉速提高25%,即通過自動控制裝置19將風循環選粉機10的轉的速從120轉/分鐘提高150轉/分鐘。反之,當成品物料顆粒小於5微米時,則將選粉機10轉速降低10%,由120轉/分鐘降到108轉/分鐘,並將除塵器17的風量提高10%。

榮譽表彰

2007年,《節能環保型工業廢渣閉路高產高細粉磨控制工藝及裝備》獲得第五屆江蘇省專利項目獎優秀獎。